基于HACCP体系的即食型豇豆生产过程的危害分析与关键点控制

刘志龙,徐志宏,李伟荣,任爱清

(1.浙江大学 农业与生物技术学院,浙江 杭州 310029;2.浙江农林大学 农业与食品科学学院,浙江临安 311300;3.丽水市农业科学研究院,浙江丽水 323000)

HACCP(Hazard Analysis Critical Control Point)即危害分析与关键控制点,是美国在20世纪60年代提出的一种预防性管理控制体系,目前已成为国际上普遍认可的确保食品安全的控制体系,并广泛应用于食品加工企业。

豇豆富含蛋白质、纤维素、矿物质等多种人体必需的营养成分,并且嫩豆荚肉肥脆嫩,含水量不高,适宜进行腌制加工。蔬菜在腌制过程中,由于硝酸还原酶(NRA)及微生物的作用使硝酸盐还原成亚硝酸盐。亚硝酸盐被摄入体内后,在适当的条件下,能和人胃中的含氮化合物(仲胺、叔胺、酰胺及氨基酸)结合成致癌性的亚硝胺[1],因此腌制品中亚硝酸盐的含量问题,成为现今消费者的关注焦点。世界卫生组织(WHO)和联合国粮农组织(FAO)于1996年修订亚硝酸盐的ADI为0.06 mg·kg-1体重(NO2计)[2];中国国家标准食品中亚硝酸盐限量卫生标准 GB15198—94规定酱腌菜指标(以 NaNO2计)≤20 mg·kg-1。

腌制豇豆生产在我国比较普遍,但多以散装形式进入市场,品牌小包装的腌制豇豆系列产品不多。为了保证腌制即食豇豆的安全,提高产品品质,因此有必要将HACCP的管理模式引入到即食豇豆产品的生产加工全过程中,以进一步确保产品质量,促进农产品加工的健康发展[3-5]。本文首先对腌制即食豇豆生产工艺进行危害分析,列出每个步骤可能出现的危害,然后根据危害程度确定关键控制点,最后针对关键控制点制定相应的纠偏措施。通过探讨HACCP体系在即食型豇豆生产中的应用,为我国腌制豇豆产业发展提供安全指导。

1 腌制即食豇豆工艺流程

原料选择→预处理(除杂、清洗等)→腌制→调味→真空包装→灭菌→冷却→包装贮藏。

2 危害分析

2.1 原料卫生安全问题

原料采收时期存在的危害主要是农药、化学品残留和重金属超标问题。由于农户分散,种植标准不一,原料收购渠道复杂。在缺乏监管的情况下,极易因为少数农户为了提高产量对农药和化肥的滥用而导致农残超标;或者因部分地块的土壤、灌溉用水污染而导致重金属超标。从而进一步对豇豆品质造成不良影响。

2.2 辅料卫生安全问题

即食豇豆由于使用的辅料较多,有可能引发的危害种类也较多。如辅料种植阶段引起的农残、重金属等问题;辅料在储存期间为了延长保质期而滥用二氧化硫熏蒸导致二氧化硫超标的问题;采购的辣椒粉被违法添加苏丹红及对位红的问题;辅料被寄生虫卵污染问题等。

2.3 生产加工过程中卫生安全问题

豇豆在加工过程中不可避免会接触水和空气,因此空气和水中的微生物会附在豇豆表面,并在豇豆加工过程中引起交叉污染,造成豇豆腌制品在加工过程中,微生物大量繁殖,使即食豇豆腐烂变质。

2.4 即食豇豆加工过程的HACCP评估

腌制小包装即食豇豆加工危害评估见表1,通过危害分析,结合实际工艺,确定即食豇豆生产中共8个环节含危害因素,其中4个高危害工序确定为主要关键控制点。

表1 即食豇豆加工过程的危害分析、预防措施及关键控制点的判断

3 关键控制点

3.1 原料选择

原料选择是豇豆生产的关键控制点之一。原料选择的要求是:原料新鲜、质地脆嫩、农药残留合格、避免质地粗老及有病虫害的豇豆。所以,收购原料的标准为:①无病虫害;②肉质脆嫩,组织紧密;③无杂质;④农药残留等符合国家标准。

3.2 腌制

即食豇豆生产的另一关键控制点为腌制。豇豆腌制最初的一段时间里会产生大量亚硝酸盐,并有一个高峰持续期。高峰持续期的长短与腌制时的温度有关,在较低温度下,高峰期出现迟,但峰值高,含量也高。亚硝酸盐含量主要聚集在高峰持续期,加工过程中考虑到食品的安全性,需要尽量避开这个亚硝酸盐高峰时期[6-9]。通过试验,确定亚硝酸盐含量处于安全范围的腌制条件为:食盐浓度15%,腌制时间最少20 d。

3.3 密封、杀菌

密封杀菌是豇豆生产的关键控制点。将调味后的豇豆进行整理装袋和真空密封。真空度要求53 kPa以下,再经105℃,20 min杀菌后迅速冷却。

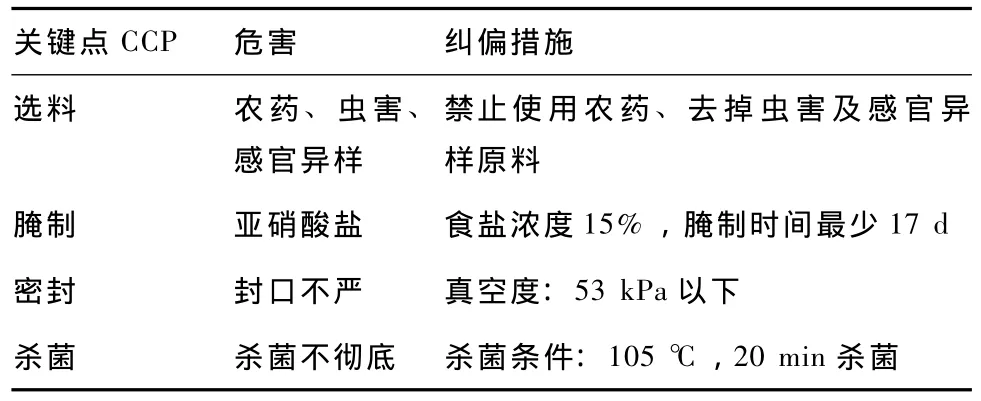

4 针对关键控制点的纠偏措施

必须将HACCP管理体系落实到实际生产的每一个环节,建立完善的HACCP系统管理记录,严格按照规定进行关键控制点CCP检查、验收和评定。即食豇豆HACCP体系的关键点及纠偏措施如表2。

表2 基于HACCP体系关键点、危害、纠偏措施

5 小结

结合腌制即食小包装豇豆大规模生产实际,对豇豆加工全过程进行危害分析,确定4个主要关键控制点,分别是原料选择、腌制、密封和杀菌。最后将HACCP体系引入实际生产中,并对其加工过程进行监控,取得了明显的效果。同时也使企业在质量控制水平上有了全面的提高,产品能够严格按照国家审定通过的企业标准,各项指标结果都合格,尤其是亚硝酸盐含量仅为 3 mg·kg-1(以NaNO2计),远远低于GB15198—94规定酱腌菜指标≤20 mg·kg-1。

HACCP体系确立和验证后,为了提高企业竞争力,保持良好的产品品质,必须保持HACCP体系的有效运行。制定原辅料采购、生产、检验等部门的标准,将纠偏措施应用到实际生产。同时提高卫生安全意识,使生产在受控条件下顺利进行。在生产中出现意外时,能及时、准确、有效地处理偏差情况。

[1]王利群,王文兵,吴守一,等.蔬菜硝酸盐含量和硝酸还原酶活性研究[J].食品科学,2002,24(12):37-40.

[2]中国食品添加剂生产应用工业协会.食品添加剂手册[M].北京:中国轻工业出版社,1996:125-126.

[3]王储炎.HACCP在萝卜泡菜生产中的应用[J].现代食品科技,2005(11):140-142.

[4]杨程鹏,徐静,汪月青,等.HACCP在无公害盘菜田间生产过程中的应用[J].浙江农业科学,2010(5):953-956.

[5]朱加虹.食品安全现状与 HACCP应用前景[J].食品科学,2003(8):260-264.

[6]李伟荣,陈国宝,蒋新龙,等.腌制豇豆生产过程中亚硝酸盐含量的变化[J].浙江农业科学,2009(2):359-361.

[7]吴艳华,聂芊,吴春.大白菜腌渍过程中亚硝酸盐的变化规律[J].江苏食品与发酵,2001,9(3):4-6.

[8]吕广成.谈泡菜制作及应注意的几个问题[J].中国调味品,1994(11):11.

[9]郑桂富,许晖,武杰.亚硝酸盐在雪里蕻腌制过程中生成规律的研究[J].四川大学学报:工程科学版,2000,32(3):85-87.