分子界面控制技术在PCB制造中的应用

蔡积庆 编译

(江苏 南京 210018)

1 前言

随着安装产品的高密度化和高性能化,更加突出了PCB的需要。安装半导体芯片的封装基板中,随着芯片与基板的连接部节距的微细化而要求缩小PCB线路节距。另外以安装半导体封装和产品的轻膜胆小化,低成本化为目标的模组基板或者母板中也强烈要求缩小他们的线路节距。不管PCB的种类如何,随着系统时钟(System Clock)的上升,都要适应高速信号传送特性等高度的机械和电气要求,以确保其高可靠性。

2 目前的技术课题

满足高可靠性要求的技术课题由PCB内部的线路和绝缘层。绝缘层中必须使用低介质常数和低介质损耗角正切的绝缘良好的材料,而本文是课题之一改善线路特性方面。

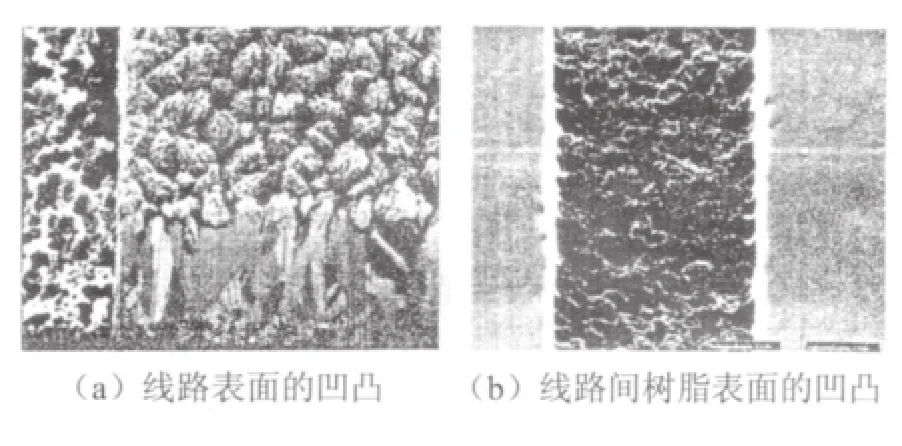

图1表示了一般PCB线路状况的SEM照片。图1(a)表示线宽25 µm,厚度8 µm的线路切取一部分的截面,图1(b)表示线路之间的树脂的截面。由图1(a)可知,线路截面上由于镀层成长而显现铜的结晶,铜线路上呈现凹凸状。图1(b)的绝缘层表面也呈现凹凸状。它们具有1 µm~3 µm程度的凹凸状,这些线路的上面和下面的凹凸给PCB生产的性能和可靠性带来很大影响。常规的PCB内部有线路的铜,绝缘物的树脂和控制热膨胀系数的玻璃纤维织布。铜的弹性系数100 GPa~130 GPa(热膨胀系数17×10-6/℃)为较高弹性系数的材料,而树脂则是10 GPa以下(热膨胀系数,环氧树脂和充填材料为(40~80)×10-6/℃的低弹性材料,玻璃的弹性系数为60 GPa ~ 90 GPa[热膨胀系数(5×10-6/℃)~(8×10-6/℃)],位于铜和树脂的中间。由于PCB是由复合材料构成的,不同Si晶圆片(Silicon Wafer)等材料。由于系统工作产生的温度变化而发生热应力,则会由于如图1所示的凹凸状而使铜线路和树脂之间出现剥离,而剥离处应力集中而发生树脂裂致或者线路的断线。特别是地线面那样的面广的电路中成为非常严重的状况。另外在树脂上形成线路的工程中,树脂和线路由于凹凸而不能牢固可靠接合时,在制造工程中线路剥离会显著降低合格率。绝缘层的凹凸是由于化学粗化面处理形成的,线路表面的凹凸是由于蚀刻铜的结晶粒界形成的。

图1 PCB线路的SEM照片

这种凹凸对于实现PCB的高可靠性要求是很大的障碍。最近的半导体封装基板中,导线/间隔(L/S)要求15 µm/15 µm以下,半加成法镀铜的化学镀铜晶层所使用的Pd催化剂残渣残留在狭小线路之间的树脂凹凸处,恶化了绝缘特性,或者线路形成后的蚀刻除去植晶层时,如果凹凸加剧,则会引起线路尺寸变化或变细。因为要求形成更加微细的抗蚀刻图形,而用抗蚀刻形成变成为非常困难。

对于信号特征的影响还有高速信号的趋肤效应问题。趋肤效应是高频电流流过导体时,频率越高,电流越集中于表面,而使导体的交流电阻越高的现象。电流流过的表层深度1 GHz时只有2 µm程度,10 GHz时1 µm以下。因此铜线路表面呈现凹凸,那么集中于表层的电流必须流过表面的凹凸处而产生损失。当微细线路时和10 GHz时的传输损失达到1 db/cm ~ 2 db/cm。

3 解决技术课题的对策

解决技术课题的理想对策是绝缘层树脂和铜线路表面的凹凸极小化或者没有,但是接合强度降低,大大损害了生产性和可靠性。因此近年来对于PCB使用的环氧树脂和聚 亚胺等代表高分子材料,提出了不依赖于凹凸的机械强度的线路形成,与铜直接接合的许多报告。另外还有形成称为底漆(Primer)的薄粘结剂层后形成铜线路的方法等。这样的处理不仅要达到初期接合强度而且还要确保以后的可靠性。首先必须经得起线路形成以后的PCB制造工程中的各种化学药品处理,另外还必须经得住PCB完成以后的电子元件安装时的焊接产生的高温处理。半导体按章基板中海油接近10回的再流焊。尤其是电子电路产品市场中最终要求经得住长期的工作/非工作产生的热循环,如果它不能通过模拟的环境加速试验则不能使用。

ゼタュァ公司的分子界面(MI,Molecular Interface)工艺是解决该课题有力对策之一。即使树脂表面没有形成庞大的粗化凹凸,由于最佳化设计的分子材料MI的化学键,不同材料之间(PCB的Cu和树脂)也可以牢固的接合。由于没有使用粘结剂,可以维持各自材料所具有的特性,对PCB来说是很有意义的特征。

ゼタュァ公司的分子材料研究是从1980年的导电性树脂的研究开始的。从导电性高分子材料(Pyrrol)的特征研究开始,成功地合成了稳定的导电性高分子卟啉(Porphyrin),然后进行了以有机半导体的开发为中心的研究活动,在开发过程中,发现了以卟啉环为中心的分子材料可以设计成为与各种 稳定相结合。还进行了与环氧树脂或者聚酰亚胺树脂结合的研究,开辟了应用于PCB的道路。卟啉环具有直到500 ℃的耐高温性,对于热的稳定性也成为PCB采用的有力特征。

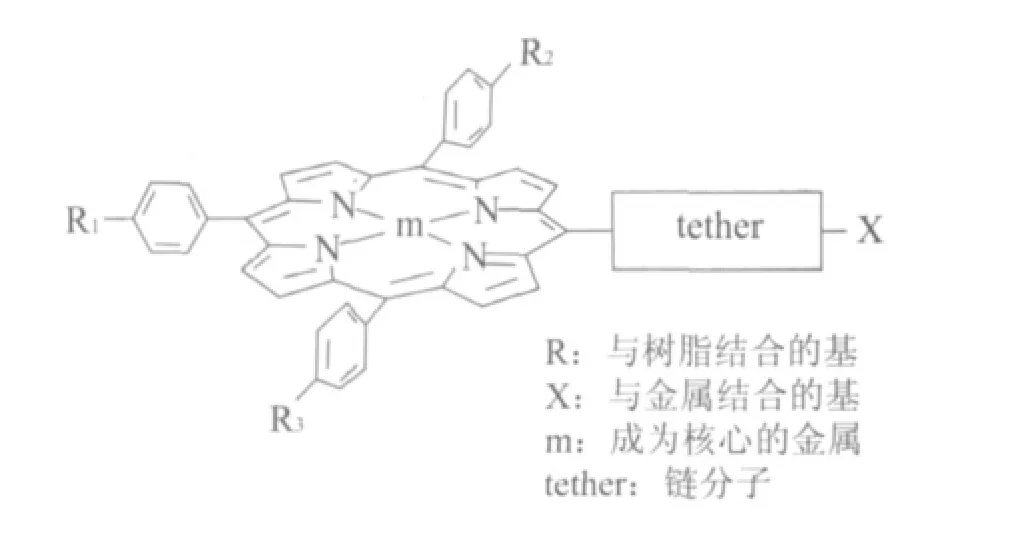

图2表示了MI处理工艺用的分子材料的基本构造。环氧材料用作基础的PCB,末端基的组合有两种类型。MI1000设计成为具有卟啉(Porphyrin)骨骼的分子材料构成的末端导入各种反应基,那种反应基与存在于各种树脂的化学构造中的末端基进行结合反应的同时,相对侧的反应基与从化学镀铜液中析出的铜牢固结合。MI1100设计成为在末端导入不同于MI10020的反应基,这种反应基与采用半加成法工程形成的电镀铜层或者电解铜箔结合,相对侧的反应基与积层用树脂或者加入玻璃布的半固化片树脂结合以及与焊料保护膜用树脂的结合。卟啉骨格作为结合分子的平台(Platfoem)具有优良的稳定性,因为导入的反应基已经没计成为对于各种材料的最佳的选择,对于特定树脂的MI处理的开发时不一定要从零开始是其最大的特征。现在已经约有500种分子材料库(Library)可供选择成为对象材料的最佳分子材料。

图2 卟啉骨格的结合媒介分子

4 PCB制造中的应用

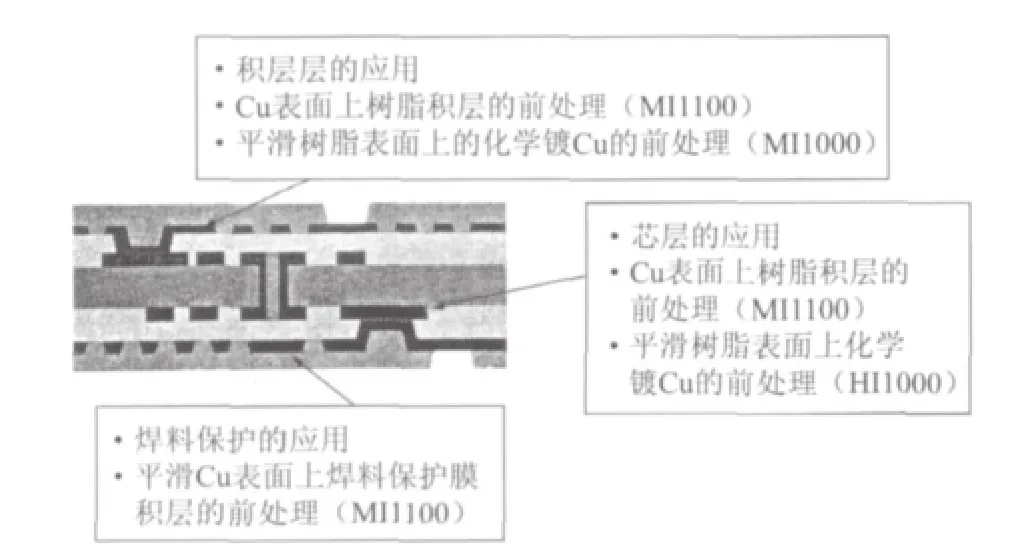

图3表示了采用MI处理工艺的半导体封装基板或者模组基板等高密度PCB制造的应用例。例如,采用一般积层工艺制造的PCB芯部分,在不使用铜箔的积层板上钻孔以后施行MI1000处理,经过化学镀铜,可以制造底部的电路表面具有非常平滑的铜线路的芯板部分。另外,那样形成的底部具有平滑表面的铜线路上施行NI1100处理,通过积层成型下面的树脂,可以制造芯的两侧线路上下都具有平滑表面的芯板。采用积层层可以积层线路上下都平滑的铜和绝缘层树脂。最外层的线路表面如果采用MI1100处理,则可确保焊料保护膜的附着强度,根据目的区别使用MI1000处理或者MI1100处理,可以制造需要的PCB。图4表示了MI1000和MI1100的结合位置概念图。

图3 PCB应用例

图4 结合的概念图化学镀铜时间(30℃)

4.1 MI1000处理工程和评价结果

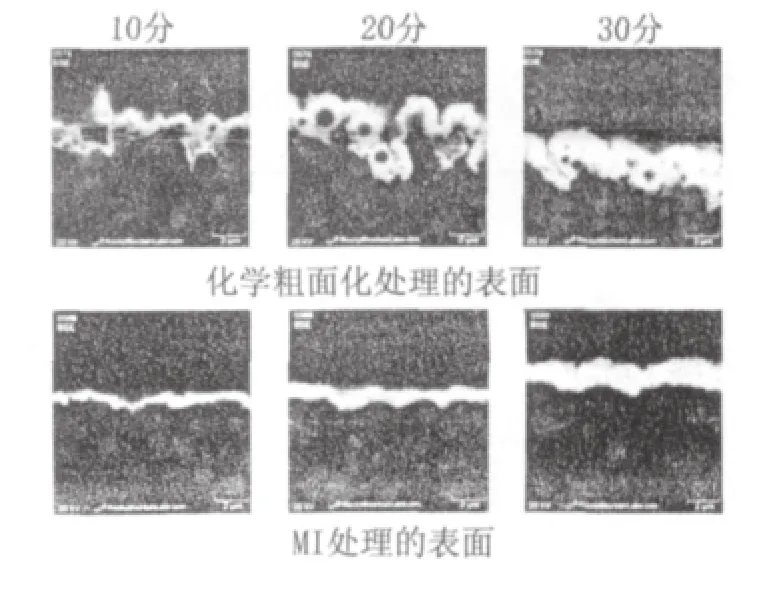

图5表示广泛使用的积层层树脂(味の素フアィンテクノ(株)制“ABF-GX13”)上化学镀铜以后的截面照片。上侧表示一般化学粗化处理以后施行化学镀铜的状态,下侧表示MI处理以后施行化学镀铜的状态。由图5可知,化学粗面化处理的积层层树脂表面凹凸,而MI工艺处理的积层层树脂的表面平坦,存在很大差异。MI1000处埋工程中无须特殊的装置或者巨大投资的装置,只是利用一般的喷淋装置。MI1000处理工艺流程如下。

树脂表面的脱脂洗净→MI1000涂布→加热反应(100 ℃以下)→除去未反应物→后处理→送往现有的化学镀铜线

图5 化学镀铜以后的SEM照片

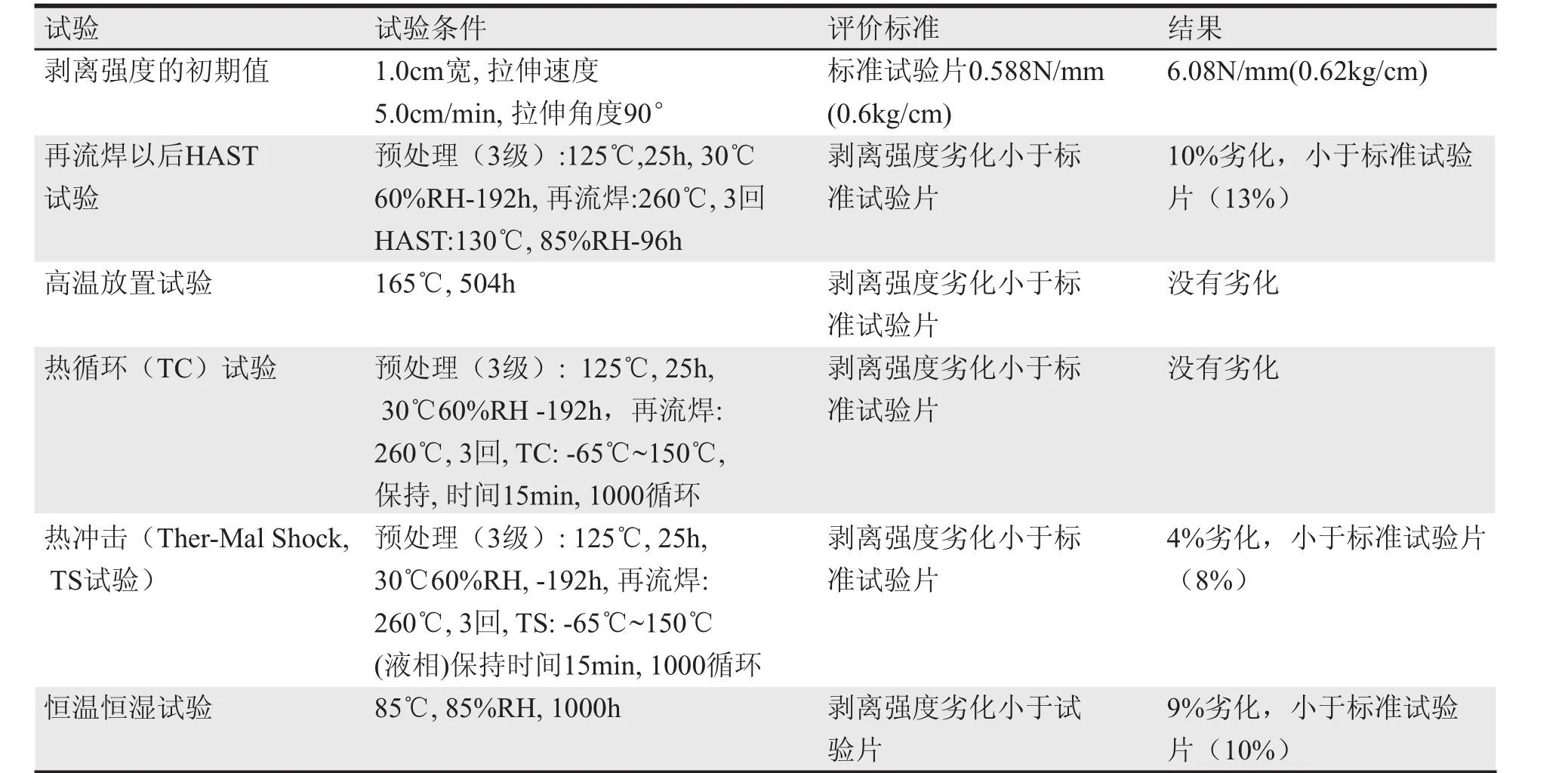

表1表示了积层用树脂材料“ABF-GX13”采用MI1000处理制成的剥离强度测量试验片按照JEDEC•3的预处理条件处理以后,投入各种试验以后的剥离强度的变化。评价表示了与同时投入的一般化学粗面化处理的标准试验片的对比。表1的结果表明了采用MI工艺吃力的试验片具有与标准试验片同等以上的剥离强度。

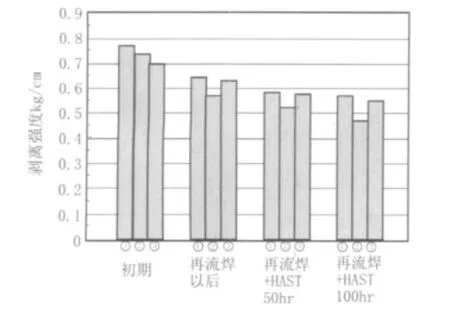

图6表示了采用MI工艺处理的3枚试验片进行再流焊处理以后,测量HAST处理50 h和100 h以后剥离强度变化的数据。由图6可知,初期为图6中的右侧组,剥离强度为0.7 kg/cm ~ 0.77 kg/cm,第2组再流焊以后的剥离强度值为0.57 kg/cm ~ 0.64 kg/cm,再流焊以后HAST处理50 h以后的剥离强度值为0.52 kg/cm ~ 0.58 kg/cm(第3组),再流焊以后HAST处理100 h以后的剥离强度值为0.47 kg/cm ~ 0.58kg/cm(右侧)这种评价结果与现有的树脂表面进行化学粗面化处理的结果同等。另外,MI1000处理中处理液还会进入到层间连接的导通孔内部,只须采用高锰酸洗净就不会残留残渣。为了确认,利用菊链式连接2000个直径70 µm激光导通孔的试验片,进行连接可靠性评价。热循环试验1000循环以后和热冲击试验1000循环以后的连接电阻值变化率为1%以下。线路间距17 µm的绝缘电阻值,HAST处理96 h以后为1E12 Ω。由此可见,在上述的连接可靠性试验和绝缘可靠性试验中获得了具有充分可靠性的结果。

表1 采用MI1000处理的试验片各种处理以后的剥离强度

图6 剥离强度的变化

MI1000处理工艺的优点归纳如下。

(1)树脂表面上即使没有形成庞大的粗化凹凸也可以获得与铜线路的充分的接合强度。Ra:0.25 µm以下的树脂表面凹凸,即使HAST试验以后也可以保所需要的剥离强度。

(2)因为控制0.25 µm以下的树脂表面的凹凸而可以形成微细线路。在样品的试制评价中可以形成L/S=8 µm/8 µm的微细线路。

(3)由于不会影响到激光导通孔的连接可靠性或者绝缘性能,所以即使没有进行多大的工程变更也可以应用于微细线路形成。

4.2 MI1100处理工程和评价结果

图形中镀铜表面或者铜箔表面上施行MI1100处理的装置准备几个PVC槽就可以解决了。MI1100处理的工艺流程如下。

→图形电镀铜的线路或者铜箔表面的脱脂洗净→弱蚀,酸洗净→MI1100赋予处理→热处理干燥→送往现有的积层层压前的叠层工程,积层树脂积层工程或者焊料保护膜积层工程。

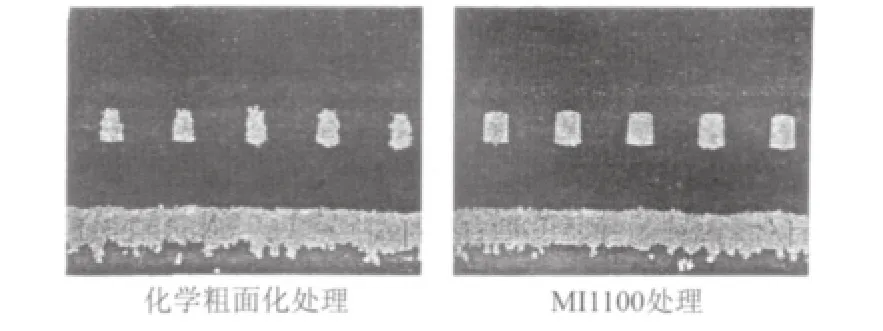

图7表示了积层绝缘层树脂上形成的铜线路表面施行MI1100处理以后再在其上积层成型下一层的积层绝缘层树脂“ABF-GX13”与施行一般化学粗面化处理(铜结晶粒界蚀刻)的线路表面积层成型积层绝缘层树脂的线路的截面比较照片。形成的线路节距为L/S:14 µm/14 µm。由图7可知:

图7 铜线路表面的粗化状态比较

(1)左侧照片的铜线路,为了确保与积层绝缘层树脂的结合强度而施行一般的化学粗面化处理,线路的截面形状观察到大的凹凸。

(2)右侧照片的线路施行MI1100处理,因为表面没有被粗化,截面呈现平滑(Smooth)的形状。

在图7的两种情况下,HAST192 h处理以后虽然都没有观察到铜线路与积层绝缘层树脂的界面剥离,但是以形成微细线路为目标的精饰方面MI处理呈现压倒性的优势。

图8表示了铜箔的光亮面上施行MI1100处理以后积层成型一般的FR-4半固化片,制成剥离强度试验片,施行HAST处理以后的剥离强度的比较。

(1)图8左侧表示对于市售铜箔的光亮面施行一般化学粗面化处理时的试验片的剥离强度值。Ra=0.53 µm,剥离强度初期值为1.18 N/mm(1.2 kgf/cm),但是96 h HAST处理以后的剥离强度值下降36%,为0.78 N/mm(0.8 kgf/cm)。

(2)图8中间表示市售铜箔的光亮面仅仅酸洗洗净的试验片的剥离强度值。Ra=0.13 µm,非常平滑。剥离强度初期值为0.686 N/mm(0.7 kgf/cm),但是96 h HAST处理以后的剥离强度值为0.0883 N/mm(0.09 kgf/cm),几乎没有接合力。

(3)图8右侧表示铜箔的光亮面施行MI1100处理时的试验片的剥离强度值。它是与(2)的试验片相样,但是施行MI1100处理的试验片,虽然Ra=0.13 µm与(2)同样,但是剥离强度初期值却高达1.3 N/mm(1.33 kgf/cm),即使96 h HAST处理以后的剥离强度值仍有1.13 N/mm(1.15 kgf/cm),只有13.5%的下降。另外,对于上市的低介质常数介质损失角正切的半固化片材料确认了可以确保良好的接合强度。对于焊料保护膜也进行了同样的试验,结果表明可以确保同样显著的接合强度。

图8 HAST处理以后的铜箔剥离强度

MI1100处理工艺的优点归纳如下:

(1)即使没有进行镀铜层表面的粗面化处理也可以获得与积层成型的积层绝缘层树脂的高接合强度。

(2)即使没有进行铜箔的粗面化处理也可以获得与绝缘层用半固化片树脂的高附着强度。

(3)镀铜层和铜箔与焊料保护膜树脂之间也同样表现出高稳定性的接合强度。

5 今后的趋向

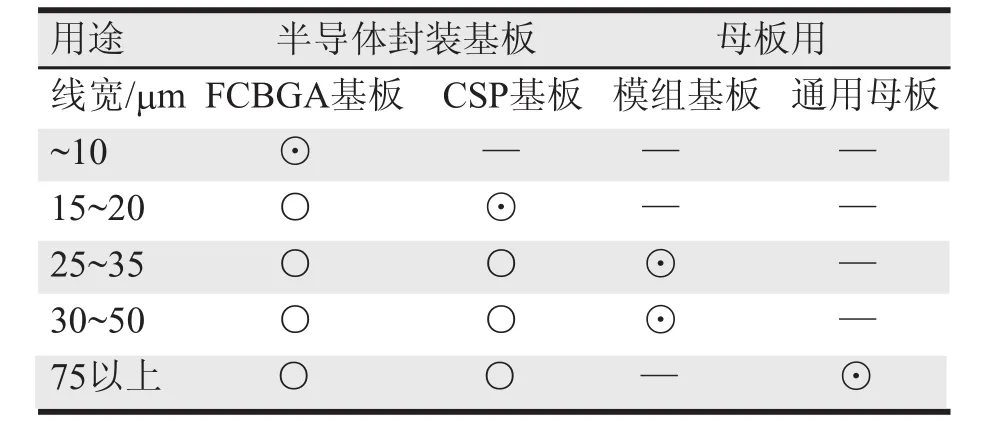

表2表示了参考PCB业界发表的各种线路图推测每种用途下目前的线路线幅(O印)和下一代的水平(回印)。今后,半导体封装基板的线路中心的FCBGA将会发展到10 µm以下,模组基板(特别是移动等关联产品用)中的线路宽度为30 µm ~ 50µm。CSP基板中的线路宽度趋向于15 µm ~ 20 µm。

表2 今后PCB细线化的方向

根据上述状况,ゼタュァ公司的MI处理工艺是可以保持高合格率的制造工程,是可以实现高可靠性产品的有效手段。

[1]塚田裕, 山中公博, 小林馨.Features of New Laser Micro-via Organic Substrate for Semiconductor,Electrochemica acta-Elsevier Science Ltd.Vol.48.pp2997-3003 (2003).

[2]渡边健治, 藤村翼, 西脇泰二, 田代雄彦, 本间英夫.TiO2光触媒を用しノわビルドアップ绝缘树脂材料の表面改质とめっき法ヘの応用[J].ェレクトロニクス安装学会誌, Vol.7.No.2.pp.136-140(2004).

[3]青木智美, 赤松謙祐, 繩船秀美,柳本博.フォトリンゲテフィ一及び表面改质にょむポリィシド树脂表面ヘの微细铜回路形成[C].マィクロェレクトロニクスシンボジゥム予稿集, pp.87-90 (2006).

[4]城户靖彦, 塚田裕, 分子界面制御技术专用ぃた异種材料接合の电子回路基板ぃの应用[J].ェレクトロニクス安装技术, Vol.27.No.6,2011.