半孔板的半孔冲切可行性评估

刘修坤 刘春生 肖亚丽

(统赢软性电路(珠海)有限公司,广东 珠海 519040)

1 试验背景

在半孔的制作过程中,一般是采用二次钻法或二次铣法,就二次钻法而言,从制作成本的角度来看,增加的二次钻孔流程延长了生产的制作周期,钻孔成本也成倍增加,同时也会对后工序造成擦花等不利影响,所以二次钻法在大批量生产时并不可行;而使用二次铣法,从加工效果来看是令人满意的,不过此法的加工效率太低。同一个铣槽要走两次,而且小铣刀进给速度要很慢,两块每叠生产容易出现断刀,实际生产时还需要考虑成本,小铣刀(直径0.8 mm)的价格是一般铣刀的3倍以上,但使用寿命却不到1/2,所以二次铣法只适合少量的样板生产制作,在批量生产上成本和生产周期无疑是致命的瓶颈[1]。鉴于此,本文采用模冲的方法来制作半孔,同时评估其可行性和大概的制程能力,希望在半孔的制作方面给大家以参考。

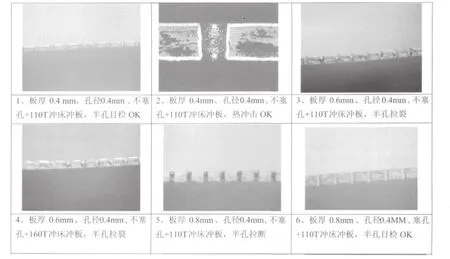

图1

2 试验目的

(1)评估半孔板半孔冲切的可行性及各因素对冲半孔效果的影响;

(2)评估半孔板半孔冲切的制程能力;

3 试验物料、设备及仪器

3.1 试验物料

板材:普通FR-4,铜厚18 µm/18 µm,板厚0.4 mm、0.6 mm、0.8 mm、1.0 mm、1.2 mm、1.5 mm各2PNL(520 mm×311 mm);

油墨:塞孔黑色油墨;

3.2 试验设备及仪器

设备: Misk 110T和160T冲床、丝印机、试板模具

仪器:十倍放大镜、锡炉

4 试验设计及跟进过程

4.1 试验设计

4.1.1 试验因素确定

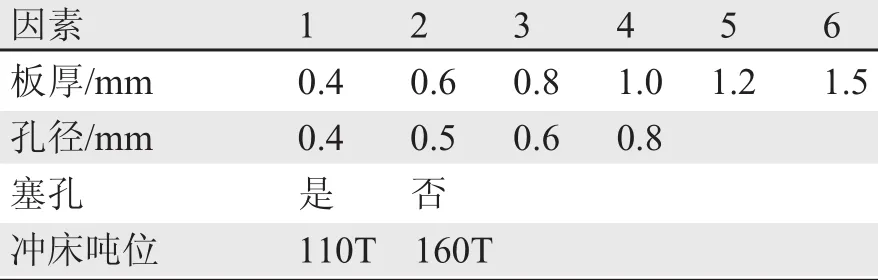

半孔板冲板主要受板厚、孔径的制约,在生产过程中受塞孔与否、冲床吨位的影响,各因素如表1:

表1

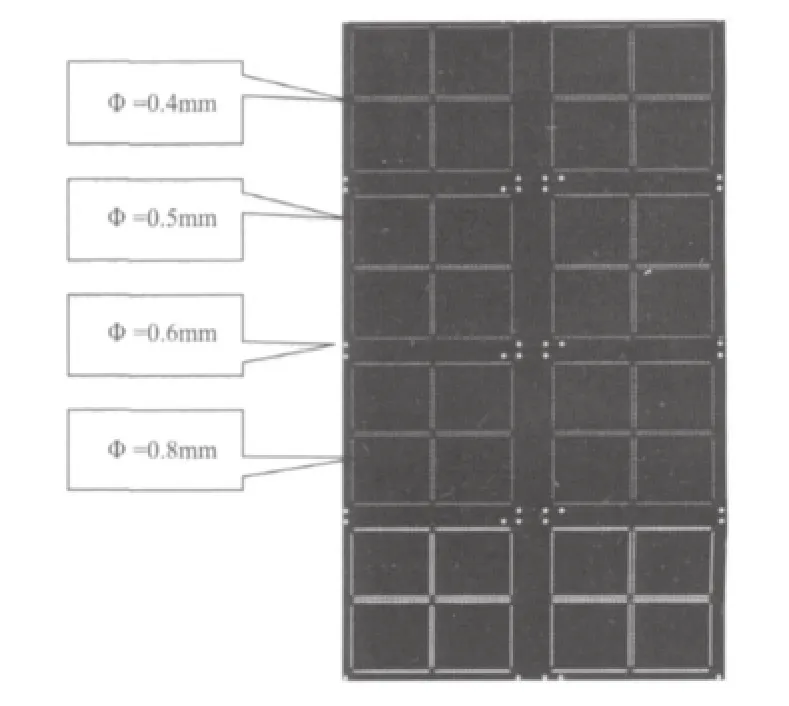

4.1.2 试板流程及参数条件

开料:铜厚18 µm/18 µm(H/H),板厚0.4 mm、0.6 mm、0.8 mm、1.0 mm、1.2 mm、1.5 mm各2PNL(520 mm×311 mm);

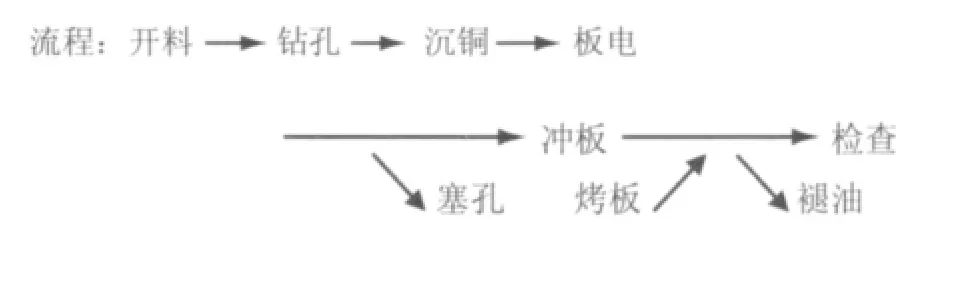

钻孔:设计钻带,只留下半孔和定位孔,如图设定半孔孔径,得出钻带(图2);

板电:一次性镀铜20 µm以上,电镀前定位孔塞胶粒;

塞孔:使用铝片塞黑油墨,要求100%饱满,以塞冒油为准;

烤板:110 ℃ × 60 min

褪油:正常返洗后过褪膜线烘干;

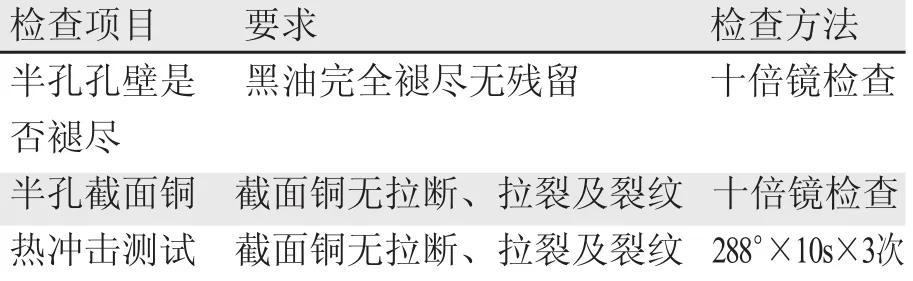

4.1.3 检查项目及要求(表2)

图2

表2

4.2 跟进过程

开料跟进12PNL,按照板厚每种板厚挑出1PNL共6PNL走塞黑油、烤板、褪油的流程,而另外6PNL板电后直接冲板、检查。同时每块板的左边4SET在110T冲床冲出,右边4SET在160T冲床冲出(如上图),各自做好标记。

5 试验结果及分析

5.1 试板结果

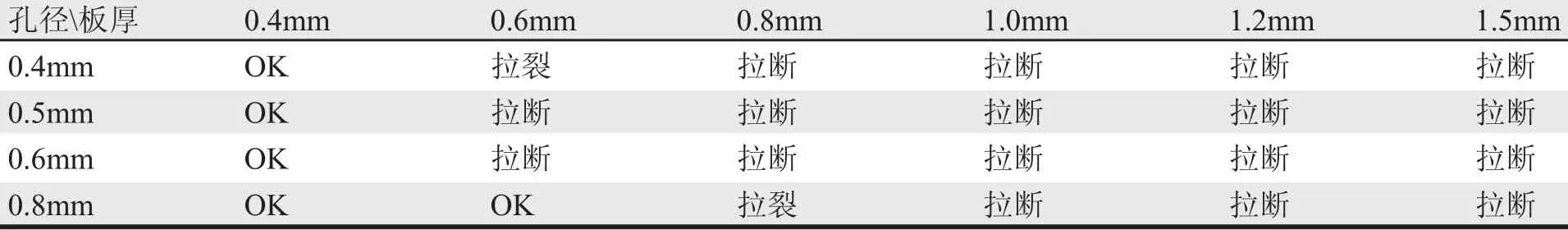

(1)不塞孔+110吨冲床(表3);

(2)不塞孔+160吨冲床(表4);

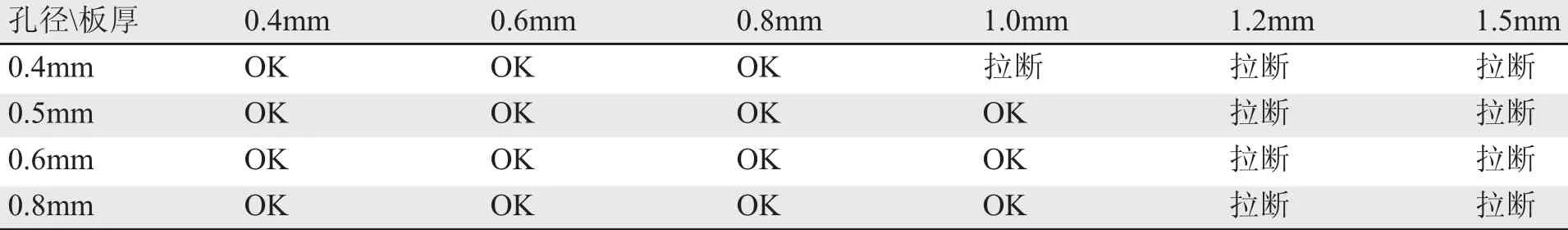

(3)塞孔+110吨冲床(表5);

(4)塞孔+160吨冲床(表6)。

5.2 结果分析

(1)由以上四组表格可以看出,半孔板冲孔能力主要受板厚制约,同时受塞孔影响显著。而孔径和冲床吨位的影响不显著。

(2)半孔塞黑油能有效地改善冲板效果,提高冲板的能力。

(3)不塞孔时,只有板厚0.4 mm的板冲半孔能确保OK,而塞孔时,使用110T冲床,板厚1.0 mm的板冲半孔能确保OK。

表3

表4

表5

表6

6 试验结论及建议

(1)半孔由二次钻或铣板改为冲孔,在一定范围内具有可行性。

(2)冲床选用110T,使用塞黑油墨的流程,冲半孔能力能达到最大板厚1.0 mm,最小孔径0.4 mm。

吴公财.浅析异形孔的制作方法[J].印制电路资

[1]讯, 2010,5(3).