数控技能大赛中车削薄壁零件的技巧

汪立俊

(无锡机电高等职业技术学校,江苏 无锡 214028)

1 薄壁零件车削时的特点

薄壁零件在车削过程中,经常出现以下现象:

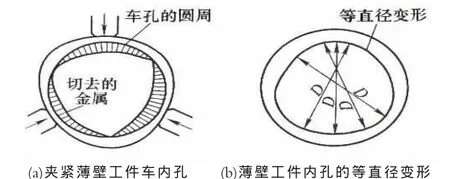

1.1 等直径变形

薄壁零件在夹紧力的作用下容易产生变形,影响工件的尺寸精度和形状精度。车削时为了方便,常采用三爪自定心卡盘装夹工件。而用三爪自定心卡盘装夹薄壁圆柱零件加工内孔时,夹紧后的工件夹紧力不均衡,在夹紧力的作用下,使零件呈现出三边形,如图1(a)所示。经过车削加工后,三边形内孔被车为圆柱孔,加工完毕松开卡爪后,卸下的工件由于弹性恢复,外圆恢复成圆柱形,而圆柱孔则变成弧形三边形,如图1(b)所示。若用内径百分表或内径千分尺测量时,可测得各个方向的直径D相等,但实际上已变形不是内圆柱面了,这种现象称之为等直径变形。

图1 薄壁圆柱零件的夹紧变形

1.2 工件热变形

因工件较薄,对于线膨胀系数较大的金属工件,在一次装夹中连续加工,持续产生的切削热会引起工件热变形,使工件尺寸难于控制,精度受到极大影响。

1.3 振动

在切削力(特别是径向切削力)的作用下,容易产生振动和变形,影响工件的尺寸精度、形位精度和表面粗糙度。

2 企业生产加工过程中,防止和减少薄壁零件变形的方法

在企业生产加工制造过程中,由于产品批量大、精度要求高,且为了提高劳动生产率往往采用成组生产单元,即根据零件的技术要求,将待加工的零件在生产过程中分成多个工序,由一组机床和一组生产工人,共同完成相关零件组的全部工艺过程的成组生产组织形式。在此过程中,设计制造各种适合装夹薄壁类零件的工装夹具就显得至关重要。常用的方法有以下几种:

2.1 为增加装夹接触面,尽量采用开缝套筒(见图2)或特制软卡爪(见图3)装夹零件,使夹紧力均匀分布在工件上,减少因夹紧引起的变形。

图2 开缝套筒装夹工件

图3 特制软卡爪装夹工件

2.2 车削薄壁零件时,尽量不使用径向夹紧,而应优先采用轴向夹紧的夹具来减少夹紧引起的变形,如图4所示。

图4 轴向夹紧薄壁零件

图5 在薄壁零件上增加工艺肋

2.3 在薄壁工件的装夹部位增加几根特制的辅助支承和工艺肋(见图5),使夹紧力作用在肋上,以减少工件变形。加工完毕后,再去掉工艺肋。

3 数控车技能比赛中,加工薄壁零件的注意点

数控车技能比赛中,由于场地、设备、时间等条件的限制,多件配合的一套零件中的每个零件均以单件出现,不可能成批量加工。因此,在遇到加工薄壁零件的过程中应注意以下几点:

3.1 切削力对薄壁零件加工时产生的影响

3.1.1 刀具的几何参数与切削力的关系

a.前角y0与切削力的关系(见图6)。由图可知,进给抗力Fx、切深抗力Fy、主切削力Fz都会随刀具前角的增大而减小。这是因为前角增大,剪切角ф随之增大,切削变形减小,变形系数ξ减小,切屑沿前刀面流出时的摩擦力减小,因此切削力显著减小。

图6

图7

图8

b.主偏角Kr与切削力的关系(见图7)。由图可知,主偏角Kr=30~60时,主切削力F2随主偏角Kr的增大而减小;主偏角Kr=75~90时,主切削力F2随主偏角Kr的增大而增大;通常在主偏角Kr=60~75时,主切削力F2较小。此外,主偏角的增大,使Fx增大,Fy减小。这是因为,主偏角只改变Fxy的方向,而不改变Fxy大小。所以,由公式Fx=FxysinKr计算得出,Kr增大时,Fx增大;由公式Fy=FxycosKr计算可得出,Kr增大时,Fy减小。

c.刃倾角 λs与切削力的关系(见图 8)。由图可知,刃倾角λs的变化,对主切削力F2的变化不大,但对Fx、Fy的影响却很大。这是因为,λs变化时只改变合力Fr的方向,不改变Fr的大小,所以λs改变时对Fr没有影响。实验表明,刃倾角λs增大时,使Fx增大,而Fy减小。

3.1.2 切削用量与切削力的关系

a.背吃刀量ap、进给量f与切削力之间的关系(见图 9(a)、9(b))。背吃刀量 ap和进给量f增大时,都会使切削面积增大,切削力增大,但两者对切削力的影响程度不同。当背吃刀量ap增大时,切削宽度成正比增大,但变形系数ξ不变,所以切削力成正比增大。以ap对F2的影响为例,切削力的经验公式中,ap的指数对xFz≈1,所以ap增大一倍,F2也增大一倍。进给量f增大时,切削厚度成正比增大,但变形系数ξ有所下降,使切削力不能成正比增大。以f对F2的影响为例,由切削力的经验公式得到:进给量f的指数yFz=0.75,所以f增大一倍时,主切削力F2仅增大68%。

图9 (a)

图9 (b)

图10

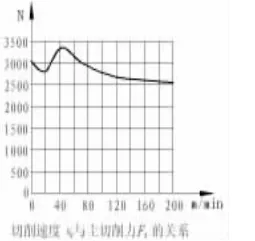

b.切削速度Vc与切削力的关系(见图10)。以Vc对F2的影响为例,当切削速度Vc≤20m/min时,随着切削速度的增加,切削力 F2减小;当 20<Vc≤50m/min时,随着切削速度的增加,切削力F2增大;当Vc>50m/min时,随着切削速度的增加,前刀面上的摩擦系数μ减少,剪切角ф增大,变形系数ξ减小,故切削力F2将减小。

3.2 要注意到的是在切削过程中,所出现的切削变形、切削温升、刀具耐用度及工件表面质量等一系列问题大都与上述刀具的几何参数及选用的切削用量有关。

4 数控车技能比赛中,车削薄壁零件的技巧

4.1 要减小切削力,首先应合理选用刀具的几何参数,特别在精加工时,更要保证刀刃的锋利,一般可选择较大的主偏角Kr=80~93,车刀的前角取γ0=10~20,刃倾角通常取正值 λs=3~10。

4.2 其次,要合理选择切削用量,在工艺系统刚度确定的前提下,随着背吃刀量和进给量的增大,切削力、切削热随之增大,使变形加大,对车削薄壁零件极为不利;而当背吃刀量减少,进给量增大时,切削力虽然有所下降,但工件表面残余面积及表面粗糙度值增大,使强度不好的薄壁零件的内应力增加,同样也会导致零件的变形。

a.粗加工时,切削速度 Vc=50~80m/min;背吃刀量 ap=0.2~2mm;进给量 f=0.2~0.35mm/r。

b.精加工时,切削速度 =60~120m/min;背吃刀量 =0.2~0.5mm;进给量 =0.08~0.15mm/r。

精车时选用的切削速度不易过高,只有合理选择的切削用量就能减少切削力,从而减少变形。

4.3 要严格区分粗、精加工的过程。对加工精度要求较高的薄壁类零件,应把粗、精加工分开进行。粗、精加工分开,可避免因粗加工引起的各种变形,包括夹紧力大而引起的弹性变形、切削热引起的热变形以及内应力引起的变形等。

4.4 要工艺上尽可能采用一次装夹的方法,如图11所示,即加工完薄壁零件后,将其切下。

图11 一次装夹车削簿壁零件

4.5 根据加工工件的材料,合理选择刀具类型及刀片牌号,以便增加刀具的切削刚度。

4.6 要合理选择并充分浇注切削液,可以减少刀具与工件的摩擦,使切削力减少,同时起到降低切削温度,减少工件热变形的作用。

5 结语

通过在数控车削薄壁类零件过程中对上述技巧的综合应用,参赛选手在遇到此类零件时已能应对自如,尺寸精度及表面质量均有大幅度提高,在各级各类数控车技能比赛中屡创佳绩。

[1]王杰,李方信,肖素梅.机械制造工程学[M].北京:北京邮电大学出版社,2005。

[2]许兆丰.车工工艺学[M].北京:机械工业出版社,2006.