燃机5M过渡段型面质量改进

杨海钢

(中航工业沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043)

引言

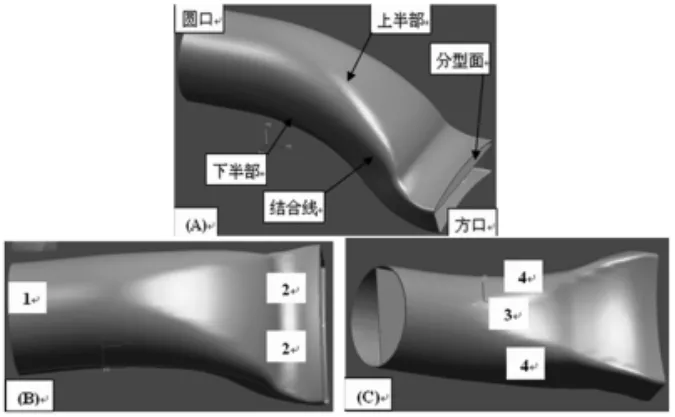

燃机5M过渡段是为GE能源公司加工制造的地面燃机燃烧室部分的一个零件,用于地面燃机燃烧室后部高温燃气整流,工作温度约为900℃~1100℃。过渡段零件通过零件截面形状改变,将燃烧室火焰筒出口的圆形截面过渡为透平导叶前的扇形截面,截面积收敛到一定程度而达到涡轮进口截面要求的轴向流速,因此,设计上既要保证过渡段零件截面由圆形到扇形的型线尽可能平滑过渡,降低阻流损失,还要保证零件型面截面积收敛速度适当,能够改善出口流场均匀性[1]。图1是燃机5M过渡段的UG模型,零件轴向总长865.5mm,前端是截面直径Φ281.4mm、长210mm的圆筒,圆度2.0;然后是截面形状由圆形向扇形方口逐渐过渡的过渡段部分,从圆口端向方口端平滑过渡,整体零件的型面轮廓度为2.0。因为零件的形状构造复杂,由圆口端面向方口端面过渡的型面截面变化剧烈,圆口直径尺寸小,轴向长,成形过程中零件容易出现失稳,如起皱、减薄、撕裂、起波楞等。本文从燃机5M过渡段零件

图1 燃机5M零件的UG数模

成形工艺研制和型面轮廓质量改进等方面出发,分析了上、下半部零件成形的影响因素,制定了相应的改进措施,实现提高零件的轮廓型面质量的目的。

1 燃机5M过度段成形工艺研制

1.1 成形工艺性分析

燃机5M设计图将零件沿结合线构成的分型面分为上、下两部分,再通过两条贯穿圆口端和方口端的焊缝连成整体,结构如图2中的UG数模(A)所示。按过渡段零件的传统成形工艺,分别对上、下半部进行弯曲拉深成形试制发现,上半部零件成形后在图2(B)中的“2”位置因堆料形成凸凹波楞,在“1”位置产生叠料,若增加压边力,则在零件的局部位置严重减薄;下半部在成形过程中在图2(C)中“3”位置因大量聚料而形成“鼓包”,合模后形成大面积褶皱,若增加压边力,在图2(C)中的“4”位置附近撕裂。5M上、下半部成形过程是一个纯塑性弯曲过程,成形时,毛料变形区的材料完全处于塑性变形状态,可能产生起皱、撕裂和回弹等问题[2]。若塑性变形以拉伸为主,变形不均匀或局部变形,将会出现缩颈;若以压缩为主,材料变形区的抗失稳起皱能力决定变形程度的大小[3]。5M上、下半部在拉深成形时毛料外缘受径向压应力,随拉深发展,当该径向压应力达到金属板料的抗失稳极限时,板料表面开始起皱。起皱是拉深成形的突出问题[4-7],主要与板料厚度和毛料尺寸比例关系、板料拉深系数、成形模具凹模工作部分的几何形状、模具间隙的大小和均匀性有关。

图2 燃机5M零件成形用UG数模示意图

图3 燃机5M增加焊缝的UG数模图形

图4 燃机5M-2下半部成形毛料尺寸

上述成形缺陷的问题影响了燃机5M过渡段零件成功开发,为解决成形困难,经过分析,在保证零件使用功能的条件下,减小零件的轴向长度,能够改善零件的成形质量,因此,将零件分成两部分,5M-1直段圆筒(长180mm)和 5M-2过渡段(长 685.5mm),即增加一条纵向焊缝和一条环焊缝。5M-1圆筒直段上的纵向焊缝与5M-2过渡段上的两条纵向焊缝相对角度约为90°,如图3所示的燃机5M增加焊缝的UG数模示意图。

1.2 燃机5M-2过渡段成形工艺

根据UG数模,将5M-2过渡段上半部进行展料计算,确定成形毛料尺寸为600×880mm。选用3840kN压边力拉深成形后,零件圆口端存在两条纵向波楞,中部两侧边缘横向拉裂,方口端两侧面撕裂,在零件近方口端凹陷处有两条纵向压痕。要消除上述成形缺陷,应降低压边力,消除方口端撕裂;在圆口端焊接工艺板,增强板料的横向强度,消除成形后零件圆口端的纵向波楞。将成形毛料的圆口端焊接440×50mm的工艺板后,用2640kN的压边力拉深成形,零件圆口端的一侧从工艺板焊缝处撕掉一斜角,圆口端波楞转移至工艺板上,零件主体型面轮廓质量良好。为防止成形时圆口端从焊缝处撕裂,将毛料加长至930mm,在264吨压边力下进行拉深成形后,型面轮廓质量良好,圆口端的褶皱约束在零件的后续加工余量中。

利用UG数模展料计算,5M-2过渡段下半部的毛料形状为梯形,尺寸为500×600×770mm,在方口端焊接梯形工艺板,尺寸为320×400×180mm。用1200kN压边力成形后,主体板料两侧拉裂,圆口边缘出现多个裂口,零件中部凹陷处稍微带有波楞。但是成形后的零件轴向尺寸无加工余量,故将毛料尺寸调整至810~820mm。为防止零件成形时两侧面横向撕裂,在成形板料的撕裂位置切割“月牙槽”,增加板料塑性变形的边缘周长,提高板料拉伸性能。成形前的毛料尺寸如图4所示。板料方口端焊接工艺板后,在1200kN压边力下进行拉深成形,零件型面轮廓质量良好,中上部有轻微波楞,经去应力热处理后模具校正和钳工修整可以消除。毛料侧面切割的“月牙槽”被拉长,从圆口至方口,月牙槽由原弦长50mm、70mm及50mm分别被拉长至60.6mm、89.8mm及57.3mm,零件减薄区的最小壁厚为2.8mm。

按上述成形工艺加工的燃机5M零件获得了较好的轮廓型面质量。图5给出5M过渡段零件终检时三坐标测量机(CMM)检测的型面截面扫描数据,从图中可以看出,除ABAB和M-M截面,所有的截面型面轮廓尺寸都超差,除B-B截面和C-C截面焊缝处超差大于3.5mm外,其余都在客户可接受的3.5mm的范围内。

图5 燃机5M零件型面截面扫描数据

1.3 燃机5M-2过渡段成形质量改进

提高5M-2过渡段上、下半部的成形质量,关键是设计新的成形模具,只有提高零件的成形型面轮廓质量才能最终提高零件交付质量。根据零件成形生产中存在的问题,改进了零件的成形工艺,提出了理想的成形模具结构,尽可能消除零件成形中产生的不可消除的轮廓质量缺陷。

5M-2过渡段上、下半部成形以拉深弯曲为主,Hast“X”合金板料经弹性弯曲、弹塑性弯曲进入纯塑性弯曲,成形后去除外载荷,零件型面弹性回复,当回弹量超过允许容差后,零件型面轮廓尺寸偏离理论值。因此,回弹是模具设计中要考虑的重要因素,一定程度上影响零件的最终形状和几何精度[8,9]。过渡段零件成形的回弹有两种形式:一是沿截面径向回弹,成形后零件开口尺寸增大;二是沿过渡段零件纵向型面的轴向回弹,成形后零件型面与纵向样板间隙过大。新设计制造的模具克服了前期5M零件成形生产中的困难,新模具使5M-2上、下半部成形后降低两种回弹量:一是新模具的凸、凹模时考虑材料的弯曲回弹量[8,9],加深凹模直边部分,使零件直边充分立直,毛料在成形过程中受到挤压;二是新模具使零件方口和圆口端带有包头,增加约束,提高零件成形型面轮廓质量;三是增加压延筋结构,有目的限制成形过程材料的流动速度[10-12]。

图6 燃机5M-2过渡段上、下半部改进模具成形毛料尺寸

改进模具所需成形毛料形状及尺寸如图6所示。上半部的成形压边力1200kN,下半部的成形压边力1440kN。5M-2过渡段上、下半部成形后发现,过渡段上半部零件的型面质量非常理想,表面光滑;下半部零件型面中部有轻微起伏波楞,经过去应力热处理、激光切飞边后校形,波纹校平,中部型面圆滑转接。这说明5M-2过渡段零件圆口和方口的工艺包头,增加了零件成形过程中毛料边缘的压边力,消除了老模具成形后在过渡段零件上、下半部的方口端、圆口端产生的叠料和波楞等缺陷。改进模具的两个侧面压延筋结构,消除了老模具成形后在零件侧面产生肋状波棱及在板料侧面边缘产生撕裂等现象。因此,新成形模具不仅提高了零件成形的轮廓型面质量,而且为其他过渡段零件上、下半部成形模具的设计提供了参考。

图7 燃机5M零件型面截面扫描数据(改进模具)

按照上述燃机5M零件的加工制造工艺,利用改进模具成形的5M-2过渡段零件上、下半部的型面轮廓质量非常完美。图7给出了5M零件终检时三坐标测量机(CMM)检测的型面截面扫描数据,从图中可以看出,仅有A-A、B-B、C-C、D-D 和J-J截面在焊缝及转角处出现部分超差,超差最大值为1.61mm,而其他截面均在零件设计图纸规定的型面轮廓尺寸范围内。

2 结论

2.1 将燃机5M过渡段零件分成5M-1直段圆筒和5M-2过渡段两个单件,并行加工后再通过一条环焊缝连接成过渡段组件。结构调整后零件型面轮廓质量更符合设计轮廓度要求。

2.2 5M成形模具改进后,显著改善了零件的成形质量及交付质量,因此,高质量的、结构合理的模具是加工优质钣金成形零件的关键。

2.3 本论文内容来自生产实践,对类似形状及材料的零件具有指导意义。

[1]姜伟,赵士杭.燃气轮机原理结构与应用[M],科学出版社

[2]李奇涵,王科飞,王立威.基于数值模拟技术的板料冲压成形模具开发[J],新技术新工艺,2005年第8期,6-8

[3]周玉辉,吴卫,黄清民.板料成形的数值模拟及其在U形法兰件中的应用[J],模具技术,2005年第4期

[4]潘艺国,谢世坤.压边力在板料成形中的控制研究[J],机械工程师,2004,(1):61-64

[5]郭华英,金淼.板料在半圆形拉深筋中的变形研究[J],锻压技术,2006年第6期

[6]孙成智,罗思东等.拉深过程中压边力分布实验测量方法与数值模拟 [J],锻压技术,2005年第6期

[7]李成武.减少燃烧室转接段(101E2575P00 2)上半部成型过程中型面缺陷的工艺措施

[8]李小强,曹增强,王俊彪,王永军.型材拉弯工艺研究进展[J],航空制造技术,2004年第四期

[9]张晓静,周贤宾.板料成形回弹模拟[J],塑性工程学报,1999,6(3):56-62

[10]王东哲,何丹农,娄臻亮等.压边力优化控制研究[J],模具技术,2000(2)47-51

[11]罗亚军,郑静风,张永清,何丹农.板料拉深成形过程中的变压边力技术[J],锻压技术,2003年第2期

[12]王东哲,吕东,何丹农等.板料成形中压边力的控制理论研究[J],锻压技术,2000,25(4)

——访行家林建棋先生