径向分块双压边圈轴对称拉深成形工艺研究

秦泗吉 黄晓忠 王 婧

1.燕山大学,秦皇岛,066004 2.北京有色金属研究总院有色金属材料制备加工国家重点实验室,北京,100088 3.上海交通大学,上海,200030 4.杭州师范大学,杭州,310036

0 引言

在拉深过程中,法兰区上变形质点的厚度是不断变化的,传统的整体压边方法只能保证压边圈与板料最厚的部分变形质点接触。显然,整体压边方法的压边效果是不理想的。为了改善板料法兰变形区与压边圈的接触状况,得到更为合理的压边力和更优的成形效果,国内外科研工作者提出了分块压边、多点位压边等压边力控制方法。

Siegert等[1-2]提出了分块压边概念并讨论了带有分块压边圈的拉深成形装置。文献[3-4]对分块式压边圈进行了研究,并验证了它对盒形件拉深成形的效果。Hassan等[5]将压边圈设计成两层,下层固定不动,上层分成4块,上下层之间的接触面为斜面。上层的压边圈沿径向移动时,可以改变压边力的大小。Gavas等[6]用盘状的一圈圈的弹簧替代平整的压边圈实施压边。这种方法在控制变形金属的流动等方面优于普通的压边方法。近年来,国内也有许多研究人员对分块压边方法或多点位压边方法进行了研究[7-9]。

文献分析表明,传统的分块压边方法是针对非轴对称零件(如盒形件)的拉深成形而提出的。这一方法是将压边圈沿周向分成若干块,对法兰变形区的各个部分分别压边。它解决了因法兰变形区板料厚度沿周向分布不均而不能实施有效压边的问题。对于轴对称零件的成形,显然,周向压边方法不能解决对径向不同变形质点分别压边的问题。即使是对非轴对称零件(如盒形件)的成形,在法兰变形区的圆角区,板坯厚度沿径向(指向凹模口方向)是变化最显著的,而这一区域则是起皱趋势最明显的部分,周向分块压边方法不能沿径向对不同的变形质点分别压边。因此,在拉深成形过程中,如能沿径向分别设置压边圈,则对获得更好压边效果更有实际意义。

1 径向分块双压边圈压边方法

在轴对称件拉深成形中,法兰变形区板坯的厚度变化使得整体压边圈只能对法兰变形区的外缘局部金属实施压边,外缘以内的金属所受压边力很小。整体压边方法施加压边力的主要目的是为了增大摩擦力,从而增大径向拉应力,减小周向压应力,达到抑制起皱的目标。

当摩擦因数较小时,为了防止起皱需要很大的压边力。增大压边力使得工艺实现困难,也会加大成形制件和模具表面的磨损,增大制件的破裂趋势。

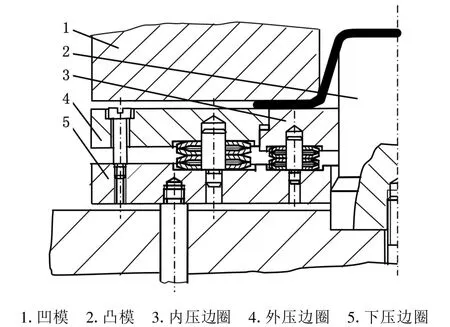

如图1所示,将压边圈沿径向分为互不干涉的外圈和内圈,并且将外压边圈和内压边圈产生的压边力同时作用于法兰变形区。这样可获得对法兰变形区板坯的更优压边效果。

采用径向分块的双压边圈压边时,沿半径方向在两个不同位置对变形板坯施加压边力,相当于增加了约束。与普通压边方法相比,双压边圈作用下的环形板坯区域的金属更不易失稳。采用径向分块压边方法,有可能只需较小的压边力就能达到采用普通压边方法的压边效果。

下面以筒形件拉深成形为例,用有限元分析与实验研究相结合的方法,对拉深成形过程中的普通压边方法和采用径向分块的双压边圈压边方法的压边效果进行分析。

图1 双压边圈作用下的轴对称件拉深成形

2 筒形件拉深成形过程有限元模拟

2.1 几何参数、材料性能参数及压边力的选取

有限元模拟所采用的几何参数、材料性能参数分别见表1、表2。凸模与板料间的静摩擦因数为0.15,凹模与板料、压边圈与板料之间的动摩擦因数均设为0.12。

表1 有限元模拟所用模具及板坯的几何参数 mm

表2 材料性能参数

2.2 模拟结果分析

改变内外压边圈压边力大小的分配,在总压边力不变的情况下,模拟轴对称件双压边圈拉深成形过程,并将其与普通压边方法进行对照。总压边力取6kN,拉深过程中压边力随行程不变。内压边圈直径为156mm。

法兰变形区的外侧金属更容易起皱,故外压边圈应施加较大的压边力。在用有限元模拟时,外压边圈的压边力Q1和内压边圈的压边力Q2之比分别取1∶1、1∶1.5、1∶2、1∶2.5、1∶3等,模拟双压边圈的压边效果。模拟结果表明,轴对称件的拉深成形中,拉深凸模行程为30mm时,内外压边力之比在1∶2~1∶3区间内,双压边圈压边效果都优于普通压边方法。

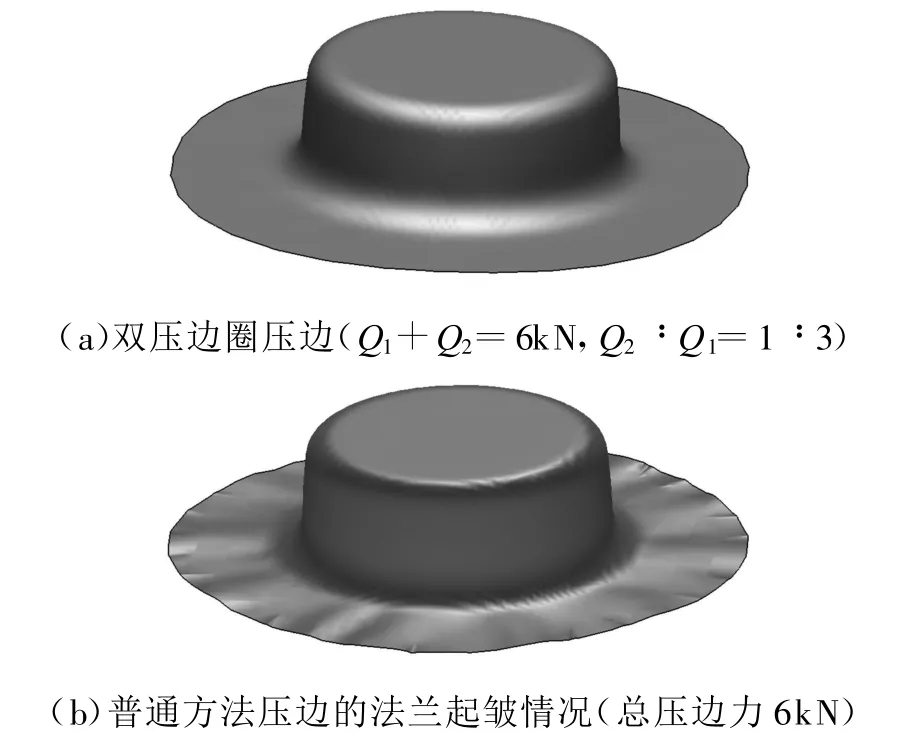

图2a所示为采用径向分块的双压边圈压边的筒形件拉深成形的法兰起皱情况,皱纹最大幅值(起皱后与凹模接触的板坯表面至凹模面的最大距离)为0.145mm,图2b所示为采用整体压边圈压边的筒形件拉深成形的法兰起皱情况,皱纹最大幅值为1.060mm。

图2 两种压边方法的法兰起皱情况

从图2可以看出,在其他条件相同的情况下,采用普通的整体压边圈压边,起皱非常明显,而采用双压边圈压边,法兰起皱不明显。

改变内外压边圈的压边力分配可以改变筒形件双压边圈拉深成形的效果。内外压边圈压边力的合理分配值与很多因素有关,这方面还需做更多深入细致的研究工作。

3 实验研究

采用实验的方法,在总压边力相同的情况下,分析比较双压边圈和整体压边圈作用下圆筒形件拉深成形的压边效果。

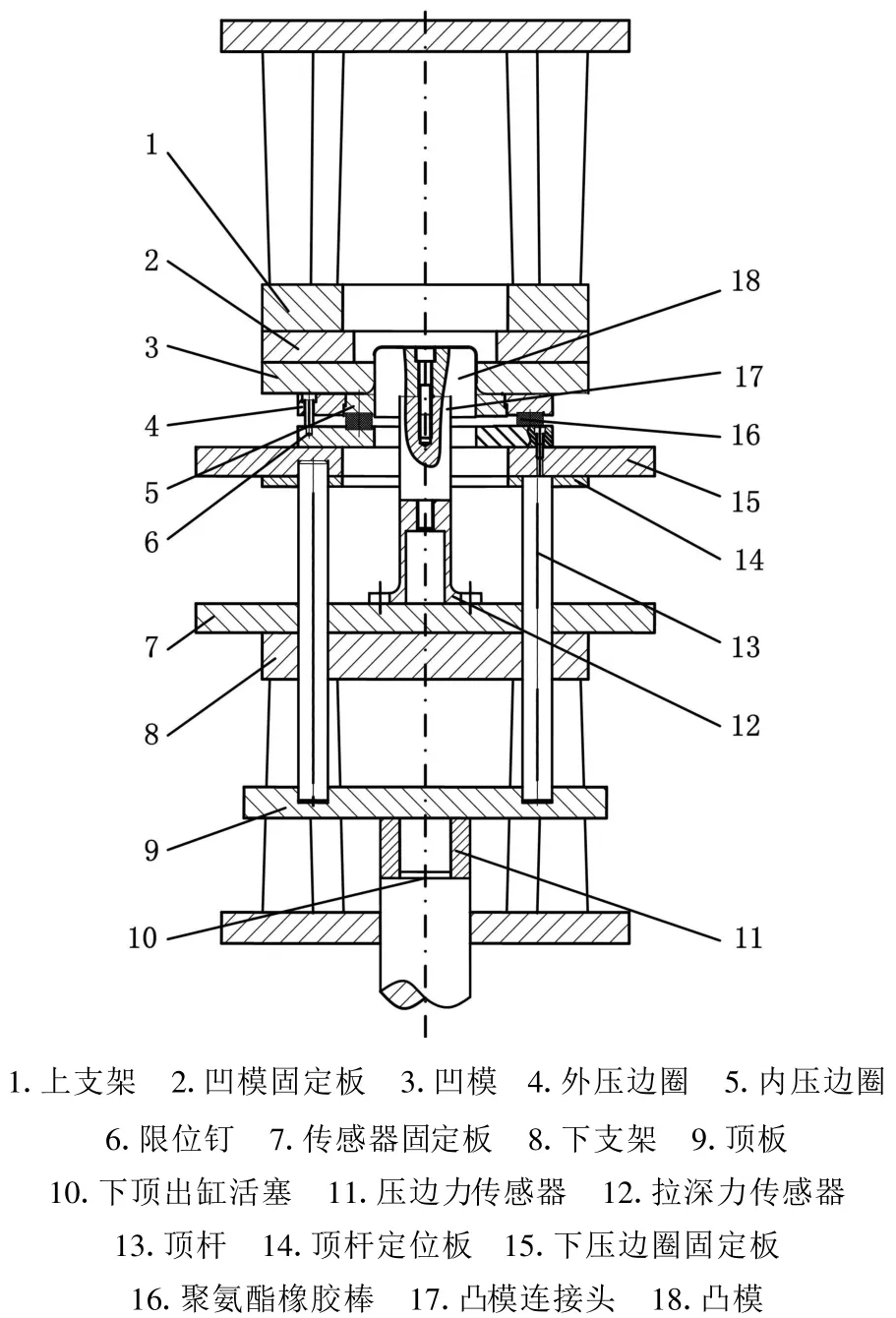

实验是在YA32-315型双动液压机上进行的。双压边圈拉深实验模具结构如图3所示。实验压边装置由内外两个相互独立的压边圈组成,这两个压边圈在垂直方向可以相对运动,可以在板料法兰变形区的两个位置上分别施加压边力,从而实现拉深过程中的双力压边。

图4所示为拉深实验模具中的双压边圈部分。内压边圈2和外压边圈3分别由聚氨酯橡胶棒4支撑于下压边圈上。内外压边力的比值等于内外压边圈下橡胶棒的个数比,可以通过调整内外压边圈下面的橡胶棒个数改变内外压边力之比。

实验材料选用08Al,板坯几何参数和性能参数分别见表1、表2。

图5所示分别为双压边圈(左)和整体压边圈(右)作用下获得的拉深制件的法兰起皱情况。两种压边条件下的总压边力都为6kN,拉深高度均为30mm(拉深后法兰凸缘直径约为198mm)。采用双压边圈压边时,内外压边力之比为1∶3。在其他条件相同的情况下,整体压边圈压边条件下的拉深制件法兰部分起皱非常明显,双压边圈压边条件下的拉深制件法兰部分的皱纹幅值则很小。实验结果和有限元模拟结果都表明,双压边圈压边效果优于整体压边圈的压边效果。

图3 双压边圈拉深模具结构

图4 双压边圈拉深实验模具

图5 法兰起皱情况比较(总压边力为6kN)

为了进一步验证双压边圈压边的有效性,还初步进行了成形极限的拉深实验。图6中,采用双压边圈拉深得到的法兰制件(左)未出现破裂,毛坯的外径为230mm,拉深深度为45mm,法兰外径约为198mm,总压边力为9kN,内外压边力比值为1∶3;采用整体压边圈拉深得到的法兰制件(右)与凸模圆角接触部分已破裂,总压边力11kN(经验证该值是不起皱的最小压边力),毛坯直径为220mm,拉深深度为38mm,拉深后法兰直径约为195mm。双压边圈拉深的变形程度大于整体压边方法拉深的变形程度(45/230>38/220),比较二者的拉深系数,前者为0.443,后者为0.464,即采用径向分块的双压边圈压边,能得到更大的极限变形。

图6 两种压边条件的成形极限对照

因影响成形极限的因素很多,这方面还需要作进一步深入的研究。

4 结论

(1)提出了双压边圈径向分块压边方法,分别对双压边圈和整体压边圈作用下的拉深成形过程进行了分析。

(2)对筒形件在整体压边和双压边圈压边条件下的拉深过程进行了有限元模拟。在毛坯尺寸、总压边力和拉深深度等相同的情况下,分析比较了不同压边条件下的法兰区变形金属皱曲情况。结果表明,双压边圈压边效果优于整体压边效果。

(3)在总压边力相同的情况下,对双压边圈压边和整体压边圈压边的筒形件拉深成形进行了实验研究,实验结果与理论分析及有限元模拟结果一致。

[1]Siegert K,Wagner S,Zeigler M.Closed Loop Binder Force System[C]//International Congress&Exposition.Detroit,1996:960824.

[2]Siegert K,Zeigler M,Wagner S.Closed Loop Control of the Friction Force-deep Drawing Process[J].Journal of Materials Processing Technology,1997,71(1):126-133.

[3]Murata A,Matsui M.Effects of Control of Local Blank Holding Forceson Deep Drawabilityof Square Shell[J].Journal of the Japan Society Technology Plasticity,1992,33(375):411-416.

[4]Manabe K,Yang M,Teramae T,et al.Development of a Square-drawing Simulator with Celluarly Divided Blank Holder Control System[C]//Proceedings of the 19th Biennial Congress IDDRG,InternationalDeep Drawing Research Group Working Group.Eger,Hungary,1996:101-108.

[5]Hassan M A,Suenaga R,Takakura N,et al.A Novel Process on Friction Aided Deep Drawing Using Tapered Blank Holder Divided into Four Segments[J].Journal of M aterials Processing Technology,2005,159(3):418-425.

[6]Gavas M,Izciler M.Design and Application of Blank Holder System with Spiral Spring in Deep Drawing of Square Cups[J].Journal of Materials Processing Technology,2006,171(2):274-282.

[7]孙成智,陈关龙,李淑慧.变压边力对矩形件成形性能的影响[J].塑性工程学报,2003,10(4):6-9.

[8]邢楠,王仲奇,杨铁江.基于神经网络的压边力可变分区控制算法设计与实现[J].机床与液压,2006(4):149-150.

[9]余海燕,金隼,孙成智,等.多点变压的压边力控制系统开发[J].中国机械工程,2004,15(8):659-661.