板材拉深成形中磁力压边技术的研究进展 *

张红升 曹丽琴 郭 凯

(①燕山大学环境与化学工程学院,河北 秦皇岛066004; ②燕山大学先进锻压成形技术与科学教育部重点实验室,河北 秦皇岛066004)

拉深是薄板成形的一种主要方式,而起皱和破裂是拉深过程中常见的两种成形缺陷。影响成形缺陷的因素包括材料特性、润滑条件以及压边力等,其中压边方法和压边力的加载方式是抑制成形缺陷的主要手段,一直以来都是研究的难点和热点问题[1-4]。

传统的机械压边包括刚性压边和弹性压边,刚性压边依靠压力机滑块的行程和位移来限定压边力,精确度较差。弹性压边借助弹性体作为力的传递介质,但弹性体的压缩量和弹性势能的储存一般只能随拉深进程递增[5-6]。为了克服传统压边的缺点,Gunnarsson L[7]和Siegert K等[8]分别开发了气弹簧压边和液压压边方法,借助惰性气体和液压系统来实现压边力的控制。余海燕等[9]更是进一步将PID等控制技术与液压压边技术有机结合,一定程度上提高了液压控制的动态性能。虽然气压或液压压边方法可以提高成形质量,但由于液压系统较为复杂, 具有较大的迟滞特性,因此压边力控制的实时性较弱,还需辅助以大量的传动控制系统,成本较高。此外,为了改善拉深成形质量,研究人员还研制了一些其他压边方法,如利用伺服电机和多杆机构来实现部分柔性化的改进型机械压边方法等[10-11]。

随着电磁技术和电控永磁技术的发展,将磁力作为压边力的来源,可以解决传统机械压力或液压压力方法控制不灵活、响应速度慢等缺点。

图1a为传统压边方法中借助压边反力来施加压边力的受力分析图。假设系统处于平衡的准静态,根据力的平衡条件可知:

F1=F2+F3

(1)

式中:F1来源于压力机滑块;F2是成形力;F3是压边反力。可以看出,在拉深过程中,F1消耗的功很大一部分用于维持压边反力F3,从节能角度来说不合理。

图1b为磁力压边的受力示意图,由于不需要压边反力来维持压边力,可知压边力的大小与磁吸力大小相同。而由于压边力是由磁控系统独立施加的,压力机滑块施加的力F1只需用于平衡成形力F2,即:

F1=F2

(2)

显然,图1b中的F1远小于图1a中的F1。也就是说,磁力压边方法不仅可以简化压边力的施加过程,还可降低压力机的装机功率要求。

综上,采用磁力来施加压边力具有诸多优点,而产生磁力的方式有电磁式和电控永磁式,还有磁吸力和磁斥力的不同。本文将从这几方面入手,对磁力压边研究进行全面的梳理和分析,旨在讨论磁力压边方法的优劣,以期对实际工程应用具有一定的参考价值。

1 电磁压边方法

Seo Y R[12]开发了一种电磁压边装置,利用通电的电磁铁和铁磁性被吸板之间产生电磁吸力,为板坯成形过程提供压边力,这是电磁压边方法的概念首次被引入金属成形领域。电磁压边装置的力学模型和板坯受力情况如图2所示,在板坯与被吸板、板坯与电磁铁之间的接触正应力Fms和Fma作用下,板坯上的摩擦抗力可Fr用式(3)计算,当Fr足够大时可抑制板坯起皱。

Fr=ηFma+η(Fma+Fms)

(3)

图3所示为基于所设计电磁压边方法的折弯模具,由于可以灵活、准确地控制施加在电磁铁上的电流,因此也就可以灵活、准确地控制压边力。

此套压边装置仅靠磁力无法提供足够大的压边力,因此增加了拉延筋结构,严格意义上来讲,此模具无法实现完全独立的电磁压边。

李昊等[13-14]在此基础上,设计了图4所示的新型电磁压边系统,能够完全依靠电磁吸力来施加压边力,不再需要其他辅助措施和手段。磁吸力和压边力的大小是通过电压控制的电流强度来调节的。

Cui Y H等[15]在图5所示模具上布置了3个功能线圈,不仅能得到理想的磁场线分布,实现了轴对称拉深件的电磁压边,还使得模具具有部分电磁辅助成形功能。

如图6所示,线圈1产生的磁力可以被分解为F1r和F1z,并作用于凹模圆角处的板坯上。F1z的作用是使板坯反向弯曲,而F1r可以推动板坯材料向中心流动。与此同时,线圈2和线圈3在板坯法兰外缘处产生作用力,由于2个线圈的方向一致,在可以施加压边力的同时,磁力的径向分量F2r可以推动板坯边缘处的材料向内流动。也就是说,在3个线圈共同作用下,既可以在法兰区域施加压边力,又可以在不同位置推动板坯材料的合理流动,提升板坯成形性能。

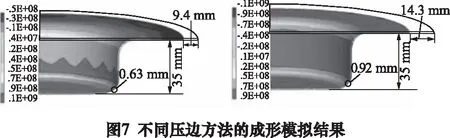

从图7成形模拟结果的对比可以看出,相对于传统压边方法,电磁压边施加的压边力分布更加合理,从而使得板坯边缘材料的径向流动更加充分,进而获得更加均匀的应力分布,极大地减小了拉深件在凸模圆角处的拉应力和厚度减薄率。

2 脉冲电磁压边方法

2.1 基于电磁吸力的脉冲电磁压边方法

由于采用电磁线圈提供压边力,需要线圈截面尺寸较大、能耗也较高。并且电磁体产生的磁场会受所使用的铁磁材料饱和磁场的限制,即使再增加电流强度,产生的磁力也是有限的。如果要增大磁吸力必将增大线圈截面尺寸,给模具设计带来极大困扰,且能耗和发热量非常大。

为了解决这个问题,Lai Z P等[16]设计了一种新的磁力压边系统,利用两个携带高频脉冲电流的空芯线圈之间产生的脉冲电磁力来施加压边力。相对于常规电磁压边,脉冲电磁压边可以获得更大的、可精确控制的压边力。

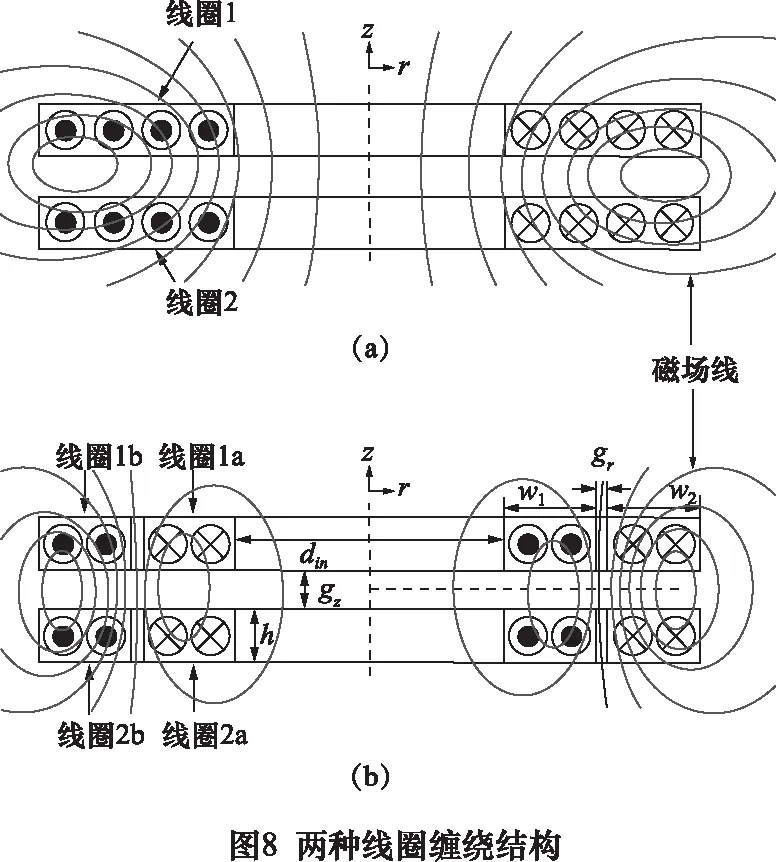

虽然脉冲压边方法中线圈之间产生的磁吸力突破了铁磁性材料的饱和磁场的限制,但同时其强大的磁场会成形区产生加大的影响,如图8a所示。为了解决此问题,Lai Z P等[17]调整了线圈的缠绕方法和电流方向,如图8b所示,子线圈1a/2a所产生的磁场和子线圈1b/2b所产生的磁场在中间成形区具有相反的方向,从而可以相互抵消。也就是说,随着远离线圈,磁场快速衰减。

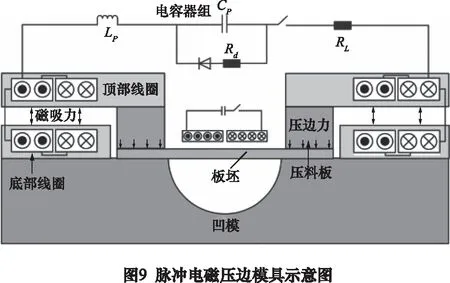

由于空芯线圈不受铁磁材料饱和场的限制,也极大降低了线圈的温升过热问题,脉冲电磁模式可以产生更大的磁场,施加更大的压边力。因此,脉冲电磁压边可以在尺寸更小,结构更紧凑的模具上实现,如图9所示。

我们已知在单一成形系统的常规电磁场过程中,所产生的洛伦兹力具有受约束的空间分布,可控性较差,导致所主导的变形模式局限于工件的拉伸。而此脉冲模具兼具脉冲电磁成形功能与常规准静态成形工艺相比,具有自约束和方便制造的优点,在施加足够的脉冲压边力的同时,能够改善成形性和减少回弹。

2.2 基于电磁斥力的脉冲电磁压边方法

目前已知提高工件材料流动的方法有两种,一种是传统板坯成形过程中,通过控制压边力的分布来实现[1,18],另一种是在高速成形过程中由附加线圈施加的径向洛伦兹力来增加板坯材料的平面内径向流动[19]。而脉冲电磁压边的理念是用足够大的脉冲强度和合适的脉冲宽度的脉冲电磁力代替传统的压边力来源,以提高板坯材料的有益流动。

Lai Z P等[16-17]提出的利用脉冲电磁吸力施加压边力的系统,突破了温度升高和饱和磁通的限制,能够产生比传统准静态电磁力高得多的压边力。在此基础上,Huang Y J等[20]提出了一种基于电磁斥力的机械和电磁混合形式的磁力压边方法,通过对传统机械压边力的再分配,实现板坯材料的有效流动。

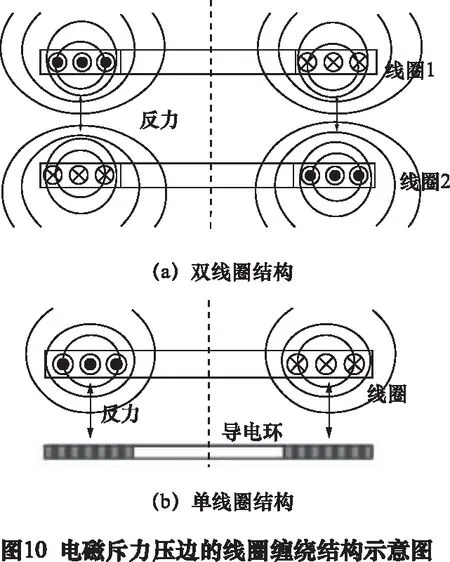

一般来说,产生电磁斥力有两种方法[21]:一种如图10a所示,当一个高密度电流以相反的方向流过两个平行线圈时,根据安培力定律,两个线圈之间会产生排斥力。类似的,当采用一个导电环代替其中一个线圈时,脉冲磁场和导电环上的感应涡流之间的相互作用同样会产生互斥的洛伦兹力,如图10b所示。比较两种方法可以看出,后者只使用了一个线圈,不仅可以节省成本,还可以进一步减小模具尺寸。

Huang Y J等[22]基于第2种方法设计了图11所示压边系统,主要由脉冲电容器激励的高强压边线圈和作为压边圈的铜环组成。当通入脉冲电流时,在脉冲磁场和感应涡流的作用下,可以产生利用电磁斥力的脉冲压边力,并施加于工件的法兰区域。

已知一个线圈的电感与线圈匝数的平方和电流的脉冲宽度呈成正比关。因此,对于给定的放电系统,通过选择不同的压边线圈参数,可以轻松获得不同类型的长脉冲或短脉冲压边力。同时,压边力的大小是可控的,它取决于电力系统的放电能量。由于实验装置中的电容器组是固定的,因此可通过控制压边线圈的放电电压来调节压边力数值。不同电压下脉冲压边力的大小如图12所示,所产生的压边力的大小随电压的平方线性增加。

相对于早期的基于磁吸力的脉冲方法,新压边装置中脉冲洛伦兹力是由脉冲磁场与感应涡流的相互作用产生的,具有更集中的磁场分布和更小的总电感,显示出更高的效率。图13a为电压分别为0(即纯机械压边)和2 kV条件下成形的工件。可以看出,在没有电磁斥力作用下,法兰区域会出现褶皱。而当电压增加至2 kV时,起皱基本被抑制,这验证了基于电磁斥力的脉冲电磁压边方法的有效性。

3 电控永磁压边方法

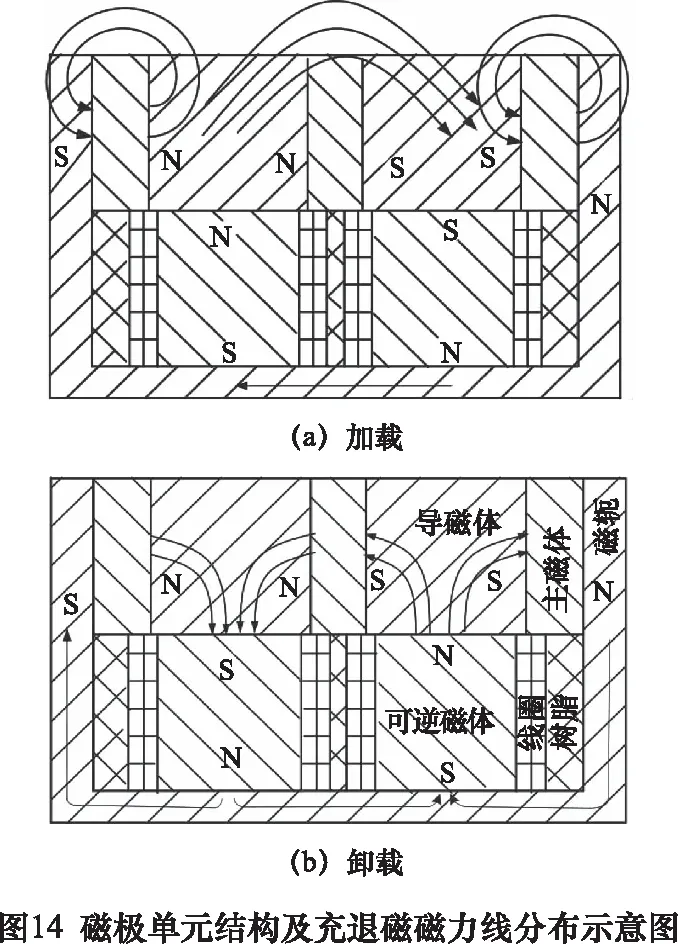

图14为包含2个磁极单元的电控永磁吸盘在加载和卸载时的磁力线分布示意图。可逆磁体采用软磁性永磁材料制作,通过其外部缠绕的线圈可改变磁极方向。硬磁材料制作的主磁体的磁性较强,且磁极方向稳定。包含导磁体在内的所有零部件都被树脂浇筑于兼做磁轭的壳体内,树脂还具有隔磁的作用。

如图14a所示,在加载状态下,可逆磁体顶部的极性方向与相邻的主磁体的相同,此时,N极发出的磁场线只有借助外部铁磁性被吸板才能回归S极。在磁场线的作用下,被吸板将被牢固的吸附在磁极单元上。向缠绕于可逆磁体的线圈中通入瞬时(约20 ms)的低强度直流电流后,可改变可逆磁极的磁极方向。此时磁场线如图14b所示,可逆磁体顶部极性与相邻主磁体的相反,磁场线只在磁极单元内部闭合,故而对外表现为无磁状态。图15为有磁和无磁状态下的有限元模拟,验证了理论的正确性。

3.1 基于电控永磁技术的磁力压边方法

如前所述,电磁压边方法需要持续供电,能耗较高,发热量也非常大,再加之具有较大的线圈截面尺寸,给模具设计带来极大困难[11-21]。

Qin S J等[23]提出了一种采用电控永磁技术的压边方法,将压边力的动力、传动和执行部件都集于一体,构成一个集成压料板—“磁垫”(图16),在成形过程中可方便地实现跟随运动。

图17为基于电控永磁压边技术的正装拉深模具,其拉深工艺如下:

压力机滑块带动凸模向下运动,磁垫在重力作用下同步下行。当压料板接触板坯时,向磁垫通入瞬时脉冲电流使其进入有磁状态,在磁吸力的作用,板坯被压边圈压紧。随后凸模下行完成拉深成形。

成形结束后,压力机带动凸模上行,当拉深制件即将与凸模分离时,向磁垫通入反向脉冲电流,使其进入无磁状态,此时磁垫和被吸板之间的磁吸力几乎为零。随着凸模继续上行,磁垫复位,整个拉深程结束。

电控永磁压边方法中,可以通过改变瞬时的直流电流强度来调节压边力大小。此方法可以独立加载压边力,不会对压力机滑块产生反作用力,也不受压力机滑块速度和位置的影响。显然,这种方法可以大幅度降低压力机的装机功率的要求。

此外,压边力是由永磁体产生的磁场施加的。所以,在压边力施加过程中,并无额外的能量消耗。

3.2 电控永磁径向分块压边方法

鉴于电控永磁技术在磁力压边方面的优越性, 张红升等[24]将其与分块压边方法相结合, 设计了一种基于电控永磁技术的径向分块压边装置,如图18所示。

拉深成形过程中, 工件法兰边缘厚度最大,绝大部分压边力都集中在此区域。在临界起皱状态下,法兰内部将由于缺少有效压边而失稳,压边效果不理想。电控永磁径向分块压边方法将压边圈分成3个压边环, 每个压边环可以对不同区域实施独立有效的压边,从而获得分布更加合理的压边力,有助于提高板坯的拉深成形效果。

由图19和图20所示的数值模拟和拉深实验可知,整体压边的法兰外围承受了过多的压边力, 限制了板坯材料合理的平面内流动, 不利于提高拉深件的成形高度。与此同时,法兰内部又缺少足够的压边力而起皱。而采用分块压边方法, 各独立的压边圈可单独加载压边力,较小的压边力就可以有效压边,对抑制板坯起皱、提高工件的成形极限都有一定的积极作用。

3.3 应用于非铁磁性板坯的电控永磁压边方法

无论是Qin S J还是张红升等设计的成形模具,在板坯成形区都没有设置磁极单元。李宪宾[25]设计了适用于非铁磁性板坯的电控永磁压边装置,如图21所示。由于不需要考虑板坯磁化的问题,整个磁垫除了凸模通孔处外,都设置为磁场区,既可以增大单位面积上的磁吸力,又避免了由于中间成形区域没有压边力而使得板坯发生翘曲的可能。

图22为AA6061板坯的拉深实验结果,图22a中施加合适的压边力后,获得了拉深比非常大的成形制件,而图22b和22c分别为压边力过大和过小时的成形制件,具有明显的成形缺陷。

4 结语

由以上研究进展可以看出,电磁压边和电控永磁压边方法的可行性已通过数值模拟和实验的方法被验证了,在压边效果上可以达到甚至优于普通压边方法。此外,磁力压边可以和传统机械压边、分块压边技术等有机结合,有效地改善板坯的成形效果。

常规电磁压边、脉冲电磁压边和电控永磁压边的优缺点对比如表1所示。可以看出,相较于电磁压边,从能耗和安全角度来说,电控永磁压边方法具有明显的优势。

表1 压边方法的对比

图23为机械压边、电磁压边和电控永磁压边方法的能耗对比,其中电磁压边选择节能性较好的脉冲电磁方法进行对比。可以看出,相较于其他2种方法,电磁压边的能耗最高。而电控永磁压边的能耗只占机械压边的40%以下,更是不到脉冲电磁压边能耗的5%,也就是说,相对于高耗能的电磁压边方法,电控永磁压边的节能率高达95%以上。可以预见的是,压边力越大、拉深高度越高,电控永磁压边的节能效果越好,也不会出现电磁压边中的温升过热问题。

与此同时,电磁压边方法也有其自身优点,如可采用斥力提供压边力、更好地与机械压边方法相结合等。

目前,由于可独立加载压边力、且更容易实现压边力的控制等特点,磁力压边方法正在蓬勃发展。磁力压边的效果受多种因素的影响,如电流和电压大小、电容器转化率、气隙宽度和磁极单元布置等等。 因此,如何面向未来市场针对成形工业高质量、高效率、高效益和轻量化的需求,围绕磁力压边新工艺、新技术以及影响因素开展研究,也值得进一步探索。