基于密度锁的非能动余热排出系统设计及验证分析

陈 薇,严 春,阎昌琪,谷海峰

(1.哈尔滨工程大学 核科学与技术学院,黑龙江 哈尔滨 150001;2.华能山东石岛湾核电开发有限公司,山东 荣成 264312)

密度锁[1]通常是由两端开口的竖直通道组成的蜂窝型管束,其内无任何机械隔离部件,安装于反应堆主冷却剂系统和非能动余热排出系统之间,它的作用相当于“阀门”而又不像普通阀门那样具有阀芯和瓣膜。反应堆正常运行期间,密度锁内能形成稳定的冷/热流体温度交界面,并依靠主冷却剂回路和余热排出回路之间的压力平衡,交界面能稳定地存在于密度锁内,从而将主回路与余热排出回路中温度不同的工质隔开,使它们相互连通又阻止它们相互交混,此时,密度锁处于“封闭”状态。一旦反应堆发生恶性事故,堆芯温度升高,交界面处的压力平衡将被打破,密度锁自动开启,事故冷却水进入反应堆内,并通过自然循环不断带走堆芯余热。可见,密度锁从“封闭”到投入工作的过程中不需任何工作人员及外部动力的干预,仅依靠反应堆自身运行特性来实现反应堆的安全停堆,因此是最可靠的安全保障。

有关密度锁技术的应用,国外研究者进行了大量有益的探索,他们在一些新型反应堆概念化设计中均应用了密度锁技术,比较典型的有 PIUS[2]、IRIS[3]及 CANDU[4]堆等,然而这些反应堆均为池式反应堆,其技术特点与目前应用广泛的分散式布置压水堆相差较远。如能提出一种新的设计方案,将密度锁技术应用于分散式布置压水堆的非能动余热排出系统中,对提高在役核电站的固有安全性具有重要意义。本文提出一种基于密度锁的非能动余热排出系统设计方案,并以AP1000主冷却剂系统为载体,用REALP5/MOD3.2程序分析系统的稳态运行特性。

1 基于密度锁的非能动余热排出系统设计方案

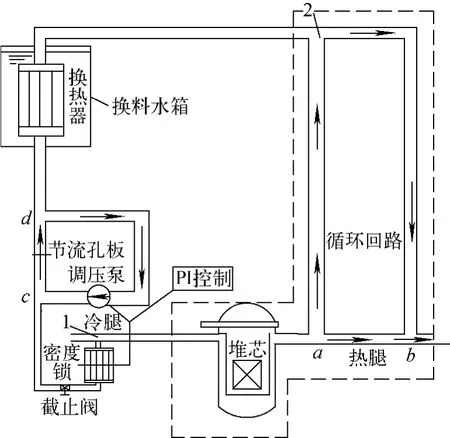

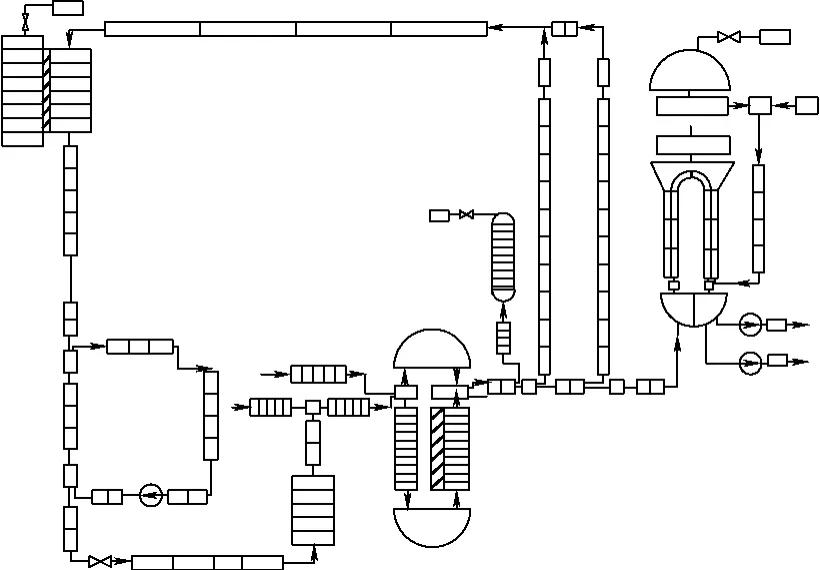

基于密度锁的非能动余热排出系统设计方案如图1所示。该方案采用一次侧冷却方法,以换料水箱为最终热阱,通过自然循环将事故后的堆芯余热导出。余热排出回路按系统正常运行时其内流体温度不同可分为冷管段和热管段,冷管段包括非能动余热换热器、压力调节回路、密度锁及相应的管道、阀门。密度锁连接于反应堆冷管段和换热器出口之间,密度锁内流体受主回路高温工质的扰动及导热作用将会形成稳定的冷热流体温度分层,温度从上至下逐渐降低。压力调节回路与余热排出回路冷管段相连,由节流孔板,调压泵及相应的管道组成。调压泵转速可调,通过调节压力来调节回路流量,改变余热排出回路冷管段流动阻力,可建立密度锁水力平衡关系,维持主回路和余热排出回路的隔离。余热排出回路热管段与主回路系统共用,如图中虚线框出部分,热管段包含1个循环回路,循环回路连接于反应堆热管段与余热排出换热器入口之间,系统正常运行时,循环回路中始终有高温主冷却工质流动,流动方向如图中实线所示,从而使余热排出回路冷、热管段之间存在较大重位压差,可保证系统投入运行时建立一定自然循环驱动压头。

图1 非能动余热排出系统设计方案Fig.1 Design of PRHRS

密度锁为余热排出系统及主冷却剂系统之间提供了1个常开的冷却剂流动通道,其内部无任何机械或传动部件,系统正常运行时,若能建立密度锁内水力平衡关系,则可实现密度锁“封闭”,维持主回路和余热排出回路隔离。

2 密度锁“封闭”条件分析

为分析方便,如图1所示,定义余热排出回路与主回路流动通道相交于1、2两点;循环回路与主回路并联于a、b两点;余热排出回路与压力调节回路并联,二者流动通道相交于c、d两点。为便于说明,定义压力调节回路中流体顺时针方向流动为正向流动,逆时针方向流动为反向流动;余热排出回路中冷管段流体向下流动为正向流动,向上流动为反向流动。

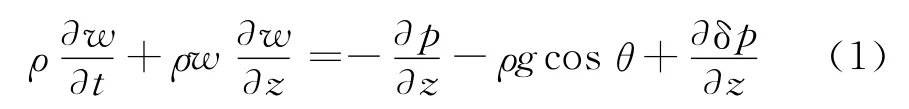

假设各通道内工质的流动是一维不可压缩流体的流动,则其流动方程为:

式中:ρ为工质的密度,kg/m3;w 为工质的流速,m/s;p为压力,Pa;θ为实验管路与竖直方向的夹角;δp为不可逆压降,Pa;t为时间,s。

将式(1)分别沿余热排出回路冷管段1-2方向及热管段2-1方向进行积分,并假设除重位压头外,流体密度不随位置改变,得到如下方程:

式中:Q 为体积流量,m3/h;A 为通道流通面积,m2;下角标中1、2分别表示在位置1和位置2处的参数值,h、L分别代表余热排出回路热管段及冷管段流体参数值。

其中:

式中:ξ为压力调节回路流动阻力系数;Qt为压力调节回路体积流量,m3/h。

反应堆正常运行时,系统内应满足以下条件:

1)非能动余热排出回路与主回路隔离,即密度锁应处于“封闭”状态,非能动余热排出回路冷管段流量为0,其数学表达式为:

2)系统运行达稳态后,主回路中体积流量基本不随时间变化,是定常量,其数学表达式为:

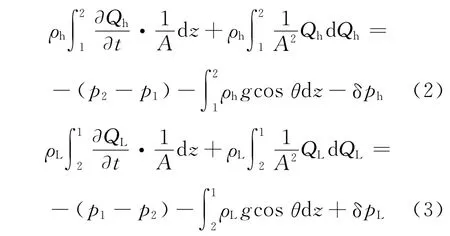

将上述稳定性条件式(5)、(6)代入方程(2)、(3)中,经简化便可得到反应堆正常运行时,密度锁处于“封闭”状态需满足的条件,即密度锁内的水力平衡条件:

上述方程中左边第1项代表余热排出回路冷、热管段两侧流体重位压差,第2项代表余热排出回路冷管段与压力调节回路公用管道(c-d)流动阻力压降,右边第1项代表热管段流体流动阻力压降,第2项代表热管段流体流动加速压降。密度锁“封闭”应满足的水力平衡条件为:非能动余热排出回路冷、热管段流体重位压差与余热排出回路冷管段(c-d)流体流动阻力之和等于热管段流体不可逆流动阻力及加速压降之和。

鉴于非能动余热排出换料水箱布置高度的限制,余热排出回路冷、热管段流体重位压差较小,而冷却剂流过堆芯的阻力压降较大,系统中若不设置压力调节回路,密度锁内流体上下两侧所受压力不能平衡。主系统稳态运行时,压力调节回路流体顺时针方向流动,余热排出回路冷管段产生较大流动阻力,由方程(7)知,通过对压力调节回路循环流量的控制,可建立密度锁内水力平衡关系,维持主回路和余热排出回路的隔离。

3 非能动余热排出系统启动特性分析

3.1 系统参数和计算模型

本文重点分析了非能动余热排出系统的启动特性,即:主回路系统稳态运行一段时间后,打开余热排出回路截止阀,在PI控制系统作用下,根据密度锁内流体温度变化情况调节调压泵转速,建立密度锁内水力平衡关系,使主回路高温冷却剂和余热排出回路低温冷却水隔离。

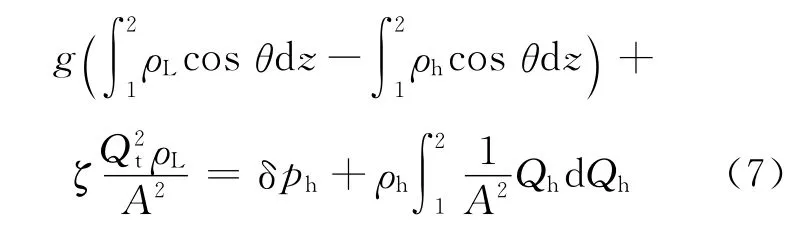

将非能动余热排出系统与AP1000主冷却剂系统连接,采用两个冷却剂环路分别带1套非能动余热排出系统的布置方式,RELAP5计算节点划分如图2所示,为说明方便,图中仅给出了反应堆压力容器及单环路计算节点,另一个环路计算节点与该环路类似。计算模型中包含了大部分一回路系统设备,主要有反应堆压力容器、主泵、蒸汽发生器、稳压器及相应的管道、阀门,省略了与计算无关的安注系统;稳压器安全阀可实现起跳和回座,不考虑稳压器内加热和喷淋作用;二回路系统仅保留了蒸汽发生器二次侧及部分主蒸汽管道,简化了主给水系统,用时间相关控制体及相应接管模拟;余热排出系统通过接管及分支部件与主回路系统冷热管段相连,其中密度锁用管型部件模拟,密度锁内划分为5个控制体,3#控制体温度作为调压泵转速控制变量。

图2 非能动余热排出系统RELAP5计算节点图Fig.2 RELAP5nodalization of PRHRS

计算过程中首先关闭余热排出回路截止阀,调节主回路系统至稳态运行工况,并使系统主要运行参数基本接近设计值[5]。主回路系统稳定运行一段时间后,打开余热排出回路截止阀,以密度锁中心处流体温度作为控制变量控制调压泵转速,实现非能动余热排出系统的启动。具体方法是:根据密度锁内流体温度分层特性,选取密度锁中心处流体温度作为调压泵转速的控制变量,该处流体温度升高,密度锁内流体向下流动,则增大调压泵转速;该处流体温度降低,密度锁内流体向上流动,则减小调压泵转速。

3.2 计算结果及分析

非能动余热排出系统启动过程中密度锁温度、压力调节回路质量流量及余热排出回路质量流量变化曲线如图3所示。余热排出回路截止阀打开前,密度锁内形成了稳定的冷热流体温度分层,从上至下流体温度依次降低,图中绘制了开阀前后,密度锁1#~5#控制体温度变化过程。30s之前主回路系统稳态运行,30s时打开余热排出回路截止阀,此时主回路流体流动阻力远大于余热排出回路重位压差,余热排出回路流体瞬间产生较大正向流动,压力调节回路也在主回路流体冲击作用下产生较小流量的反向流动。随着主回路高温工质的流入密度锁内流体温度迅速升高,在控制系统反馈作用下,压力调节回路质量流量逐渐增加,增大了余热排出回路流动阻力压降,此后余热排出回路产生反向流量,密度锁内流体温度逐渐降低。密度锁内流体温度随着余热排出回路流量的变化而变化,余热排出回路流量为负时,密度锁内流体温度升高,余热排出回路流量为正时,密度锁内流体温度降低。密度锁中心处流体温度围绕其初始值上下波动,于140s左右基本恢复稳定,密度锁内始终维持着较好的冷热流体温度分层,开阀后由于流体震荡,密度锁内流体各分层间温度梯度略有减小。压力调节回路流量在密度锁内流体温度控制作用下经过一段时间波动后维持稳定,余热排出回路质量流量最终稳定在0kg/s,至此非能动余热排出回路启动成功。非能动余热排出系统启动过程中,主回路系统运行参数受其影响也会在稳态值附近上下波动,余热排出回路流量为0时,主回路系统运行参数恢复稳定,且与反应堆稳态运行参数设计值基本相同,即余热排出系统启动最终不影响反应堆稳态运行特性。

图3 非能动余热排出系统启动过程主要参数变化曲线Fig.3 Characteristic curves on main parameters of PRHRS startup process

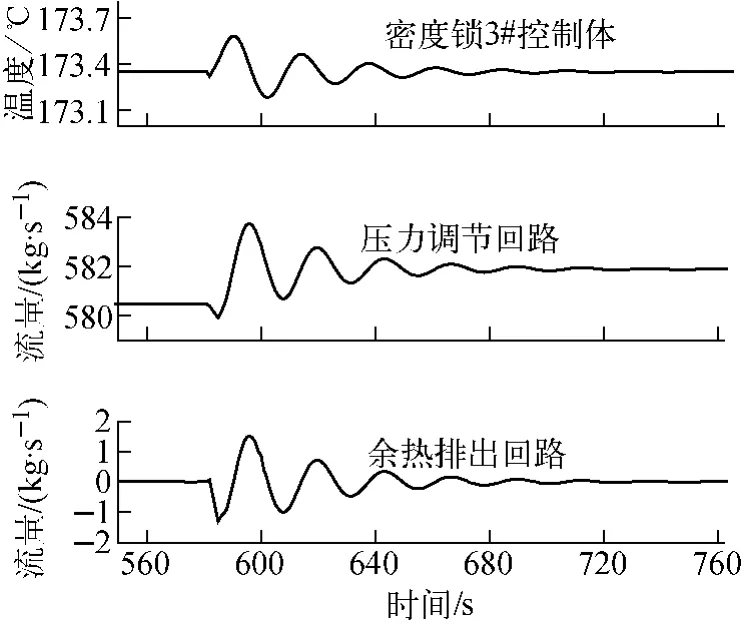

非能动余热排出系统启动后,主回路和余热排出回路隔离,非能动余热排出系统处于热备用状态,主回路系统运行稳定。580s时将反应堆堆芯功率降到90%Pn,以研究反应堆运行参数变化时非能动余热排出系统的响应特性。密度锁3#控制体温度、压力调节回路质量流量、余热排出回路质量流量变化曲线如图4所示。由于反应堆功率瞬变,冷热腿流体温度瞬间降低,余热排出回路冷、热管段流体重位压差减小,密度锁内原有的水力平衡被打破,余热排出回路中产生较小的反向流量,主回路高温工质流入密度锁,密度锁内流体温度升高。在控制系统自动调节下,压力调节回路质量流量先是增大,随着余热排出回路产生正向流量,密度锁内流体温度降低,压力调节回路质量流量逐渐减小,经过一段时间波动后最终趋于稳定,余热排出回路质量流量经过一段时间小幅度波动后于740s左右重新恢复为0,主回路和余热排出回路重新隔离。功率瞬变前后,压力调节回路质量流量略有增加,弥补了余热排出回路冷、热管段流体重位压差降低对密度锁水力平衡关系造成的破坏,主回路系统稳态运行参数变化时,可通过对压力调节回路流量的控制始终维持密度锁的“封闭”,证明了该系统具有良好的抗扰动能力。

图4 功率瞬变过程主要参数变化曲线Fig.4 Characteristic curves on main parameters with reactor power changing

4 结论

提出了一种基于密度锁的非能动余热排出系统设计方案,密度锁连接于反应堆冷管段和余热排出换热器出口之间,通过控制调压泵转速可维持密度锁的“封闭”,主回路和余热排出回路隔离,并以AP1000主冷却剂系统为载体,研究了非能动余热排出系统的启动特性及反应堆功率瞬变时系统的响应特性,得到的主要结论如下。

1)非能动余热排出系统启动时,以密度锁内流体温度作为控制信号,通过对压力调节回路流量的控制,可自动建立密度锁内流体水力平衡关系,维持密度锁的“封闭”,最终实现主回路和余热排出回路的隔离,以及非能动余热排出系统的成功启动。

2)反应堆正常运行期间,系统运行参数改变时,密度锁内原有的水力平衡被打破,密度锁内流体温度发生变化,反馈到压力调节系统中,压力调节回路质量流量将根据密度锁内流体温度变化情况逐渐增大或减小,最终维持在某一稳定值,重新建立主回路和余热排出回路之间的压力平衡关系,证明了该系统在反应堆主系统正常运行期间具有较好的抗扰动能力。

[1]吕襄波,阎昌琪,孙立成.密度锁在反应堆非能动安全中的作用分析[J].核动力工程,2005,26(6):605-608.LU Xiangbo,YAN Changqi,SUN Licheng.The analysis of density lock used in nuclear reactor passive safety[J].Nuclear Power Engineering,2005,26(6):605-608(in Chinese).

[2]KARE H.The PIUS pressurized water reactor:Aspects of plant operation and availablity[J].Nuclear Safety,1989,82:56-63.

[3]CARELLI M D.IRIS:A global approach to nuclear power renaissance[J].Nuclear News,2003,46(10):32-42.

[4]STEFAN M.An application of the new way to prevent core melting in pressure tube reactor(CANDU type)[J].Annals of Nuclear Energy,2001,28:79-88.

[5]林诚格.非能动安全先进核电厂AP1000[M].北京:原子能出版社,2008:136-218.