机采井微生物清防蜡工艺及应用效果评价

乐建君,王新宇,李云祥,柏璐璐,王 蕊,迟双会

(1.大庆油田有限责任公司勘探开发研究院,黑龙江 大庆 163712;2.庆新油田开发有限责任公司,黑龙江 安达 151413)

1 前言

大庆外围卫星油田在开采葡萄花油层时,由于原油物性及开采状况的差异导致机采井出现不同程度的结蜡状况,影响正常生产。目前,清防蜡主要采用化学清防蜡、热洗清防蜡、树脂涂层防蜡、安装井下固体缓释剂及抗石蜡析出器等多种方法。其中最常用的化学清防蜡存在药剂用量大、加药频率高、作用时间短、污染环境等问题,为此,有必要找到成本低、作用时间长且环保的清防蜡方法。

微生物清防蜡工艺采用能运移、代谢和繁殖的活体微生物分解原油中的石蜡组分、并将其转化为生物表面活性剂等代谢产物,降低原油粘度,改善流动性,达到清防蜡的目的。

针对卫星油田原油的物性(其平均地面原油密度为0.867 g·cm-3,粘度为38.5 mPa·s,凝固点为35.5 ℃,含蜡量为25.7%,含胶量为16.2%),研究者[1,2]选配了一组生物降解石蜡组分能力较强的复合菌种,主要由嗜蜡菌和防蜡菌组成。其中嗜蜡菌的主要功能是降解原油中的高碳链分子,防蜡菌虽然分解蜡能力不强,但产酸、产表面活性剂能力强、代谢产物量大。

对该微生物菌剂的清防蜡性能进行室内评价的结果表明:筛选的复合菌生长温度范围为20~90 ℃,最适生长温度为50~65 ℃,45~60 ℃下具有最佳的繁殖能力;生长pH值范围为5~9,最适生长pH值为5.7。该微生物菌剂在加菌浓度为200 mg·L-1时,防蜡率达到50%以上。与对照原油相比,其作用后的原油含蜡量降低13.4%~19.0%、含胶量降低10.7%~17.8%、凝固点降低2~5 ℃、降粘率为37.8%~48.6%[3]。在此,作者对该微生物清防蜡菌剂的现场应用效果进行了评价。

2 现场应用试验

2.1 试验机采井的选择

根据微生物清防蜡菌剂的性能特点,结合采油作业一区《加药洗井计划统计表》,选择统计表上加药周期较短、加药量和洗井次数较多、易结蜡的8口井作为试验井,同时上井核实电流载荷数据。所选试验井包括4口低含水井、2口中含水井和2口高含水井。日产液量3~9 m3,沉没度100~200 m,冲次大于5,年洗井3~4次。

为验证微生物清防蜡菌剂的有效性,参照大多数机采井含水集中的范围,本次试验的机采井含水以5%~80%区域为主。加菌前,试验井先进行热洗,然后在热洗后第2或第3 d加入100 kg菌液,再以10 d为一周期,每周期加入50 kg菌液。套管压力较低时,注入前将套管气放空,然后灌入;无套管压力时,直接灌入即可。为了不影响产量,机采井正常生产。

2.2 易结蜡井微生物清防蜡的有效性试验

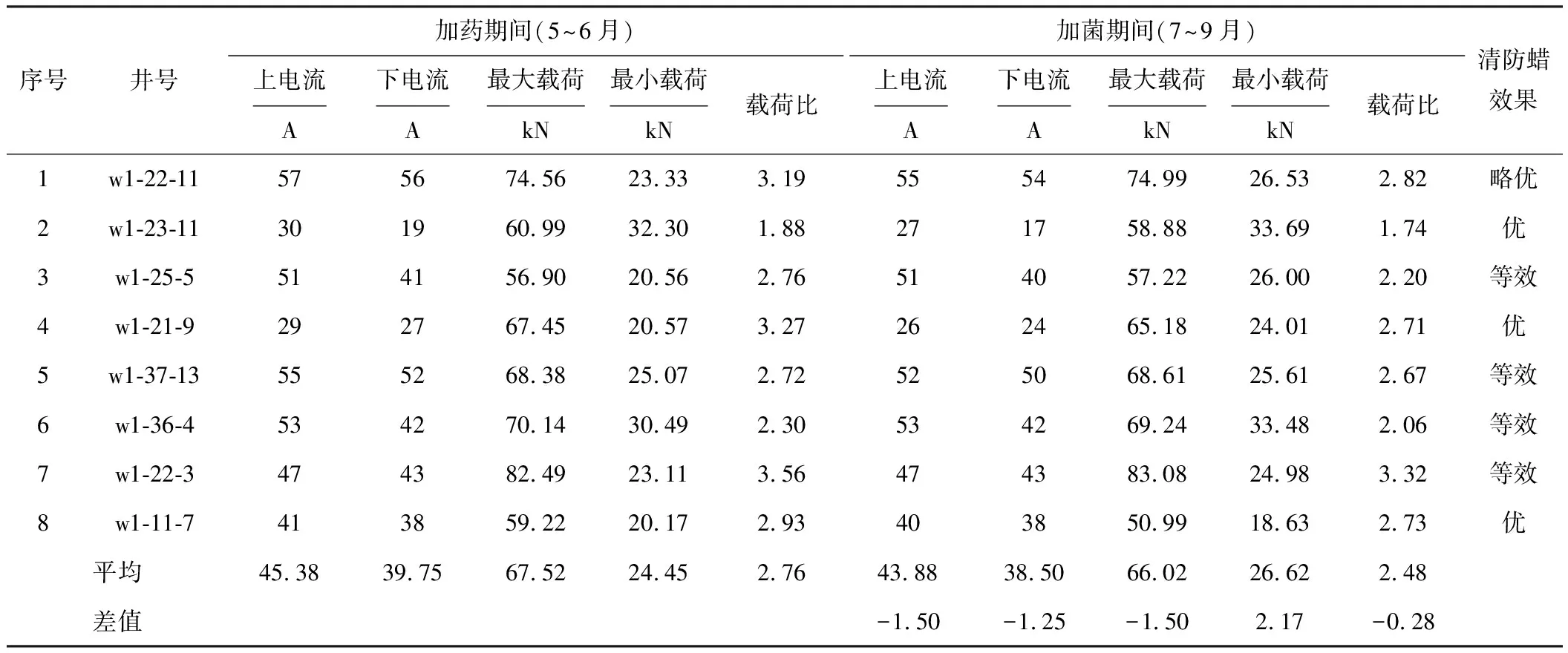

选取菌剂加入前45 d的加药数据作为对比,主要包括电机电流、载荷,以检验微生物菌剂的清防蜡有效性,分析微生物菌剂与化学药剂之间应用效果的差距,使试验结果对比更加直观。8口机采井从5月份开始监测数据,6月末洗井,加入菌剂100 kg;7~9月期间每10 d加入菌剂50 kg,机采井的电流和载荷在加入化学药剂和加入微生物菌剂期间的对比情况见表1。

表1 加入化学药剂和微生物菌剂期间机采井的电流和载荷对比

从表1可知,加菌期间与加药期间相比:上电流下降1.50 A;下电流下降1.25 A;最大载荷由67.52 kN下降到66.02 kN,降低了1.50 kN;最小载荷由24.45 kN上升到26.62 kN,升高了2.17 kN;载荷比由2.76下降到2.48,降低了0.28,并且电流变化较为平稳。微生物菌剂的清防蜡效果优于或等效于化学药剂。

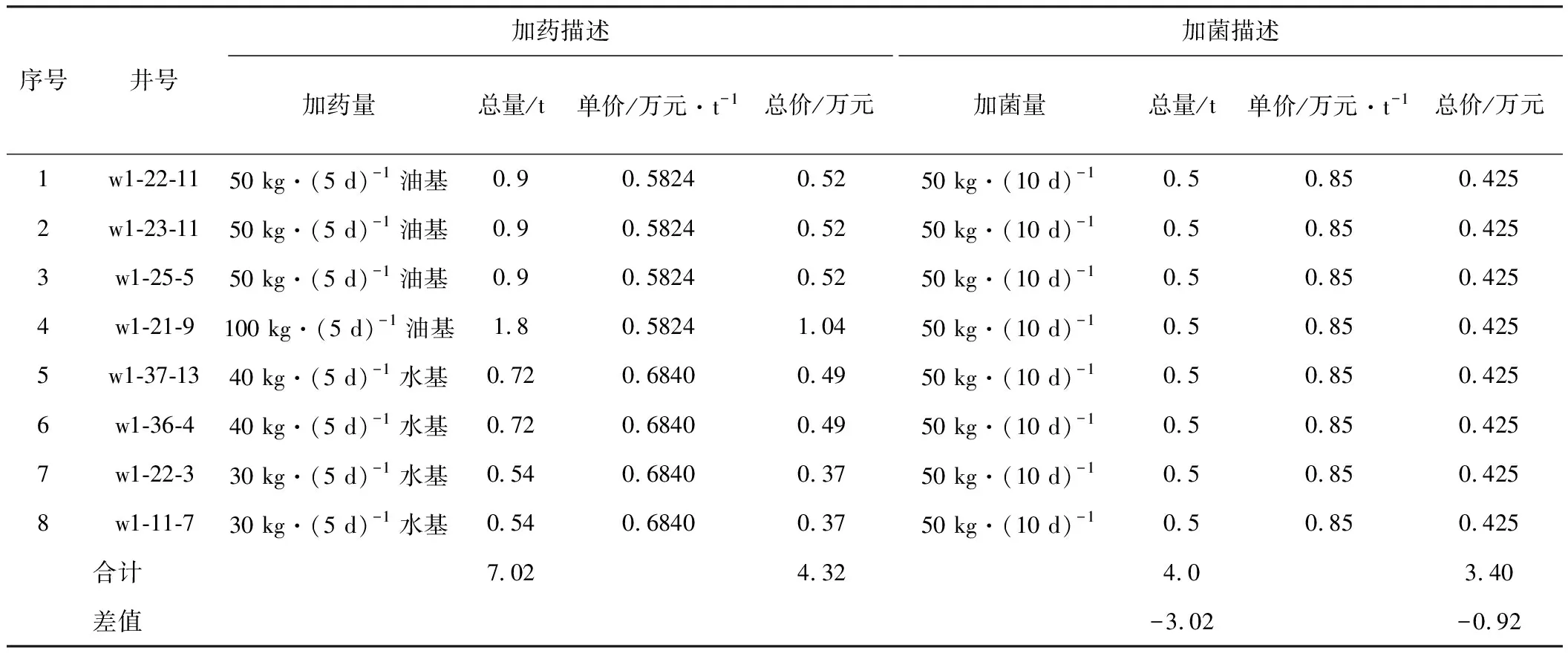

机采井添加化学药剂和微生物菌剂的用量和成本对比见表2。

表2 机采井的化学药剂与微生物菌剂的用量和成本对比

从表2可知,菌剂加入量为50 kg·(10 d)-1,总加入量4.0 t,与化学药剂(7.02 t)相比减少40%以上,按菌剂单价0.85万元·t-1计算,购入成本约3.40万元,较化学药剂的4.32万元减少了0.92万元,节约成本21.29%;由于加菌周期长于加药周期(延长1倍以上)而减少的劳动力强度、车辆磨损、油料损耗尚未计入在内。

2.3 加菌量和加菌周期的优化试验

在10~11月,通过改变菌剂加入程序、减少加菌量、延长加菌周期,在上述8口试验井上进行了加菌量和加菌周期的优化试验。从现场实测电流曲线可知,菌剂加入期间:上电流下降1 A;下电流下降1 A;最大载荷由70.14 kN下降到69.24 kN,降低了0.9 kN;最小载荷由30.49 kN上升到33.48 kN,升高了2.99 kN;载荷比由2.30下降到2.07,降低了0.23,并且电流变化较为平稳。经测算,优化后的菌剂用量为1.62 t,与化学药剂的3.96 t相比,减少了2.34 t;购入成本与化学药剂的2.90万元相比,减少了1.52万元,节约成本52.52%。

2.4 未洗井直接加菌剂试验

直接加菌剂试验,即加化学药剂的机采井,不经洗井而直接加复合菌剂进行的试验。从实测电流曲线可知,5口试验井中,4口井有效,菌剂加入期间与菌剂加入前对比:平均上电流没有变化;平均下电流下降0.75 A;平均最大载荷上升1.24 kN;平均最小载荷上升1.93 kN;平均载荷比下降0.1。经一个多月的测试,总体效果为有效。但考虑到井底液体内总是残存有少量有害化学药剂,对使用的菌剂有抑制作用;且直接加菌会使细菌难以粘附于油管内壁和抽油杆上,降低复合菌的作用效果,因此,不建议直接加菌。

2.5 机采井系统效率的对比试验

在微生物清防蜡试验前后分别对8口机采井的系统效率进行了实测。结果表明,机采井的平均系统效率由菌剂加入前的9.44%(6月)分别上升到菌剂加入后的11.9%(8月)和10.53%(10月),分别升高了2.46%和1.09%;有功功率由菌剂加入前的9.87 kW(6月)分别下降到菌剂加入后的7.86 kW(8月)和9.03 kW(10月),分别降低了2.01 kW和0.84 kW。由此可间接推测载荷和电流均有所降低(日产液和动液面等相一致的情况下)。

3 结论

通过现场8口易结蜡井的清防蜡试验,发现试验期间机采井的电流变化较小,基本处于平稳状态。微生物清防蜡菌剂的用量比化学清防蜡药剂减少40%以上,成本节约20%~50%,加药周期延长1倍以上,该微生物清防蜡菌剂效果优于或等效于化学清防蜡药剂,经济效益显著。

[1] 王彤,乐建君.石油烃降解菌的特性分析[J].大庆石油学院学报,2006,30(4):25-28.

[2] 姚建华,乐建君,迟双会,等.芽孢杆菌L-510生物降解原油的特性及现场应用[J].精细石油化工进展,2006,7(8):5-8.

[3] 李云祥,杨庆川,乐建君,等.微生物清防蜡菌性能评价及现场应用[J].精细石油化工进展,2010,11(3):6-10.