加热炉步进梁液压系统分析及改造

鄢 勇,陈新元,金明勇,陈恭权

(武汉科技大学,湖北 武汉 430081)

1 概述

某热轧厂 1700热轧线在轧钢生产过程中,对钢坯温度的要求比较高。轧机所配备的步进式加热炉,每座最大装钢量约 600 t,活动炉底自重约 330 t,总计近千吨。它采用步进梁机构使钢坯在加热炉内做矩形运动来移送钢坯,从而使钢坯在炉内均匀加热。步进梁采用液压传动,其液压系统可以分为动力系统、控制系统两大部分。

2 步进梁的动作分析

步进梁相对于固定梁按矩形轨迹做周期运动,如图 1所示。

图1 步进梁动作图

一个运动周期由 4个动作组成:(1)步进梁上升,托起钢坯;(2)步进梁及钢坯按设定好的步距前进;(3)步进梁下降,将钢坯放在固定梁上;(4)步进梁水平移动退回到起始位置。每个动作过程又分为加速、匀速、减速 3个阶段,步进梁的变速是通过液压元件无触点位置极限开关,时间继电器配合 AD阀的动作来实现的。即通过无触点位置极限开关及时间继电器给指令,逐渐切断部分供油回路来实现调速。

3 原液压系统分析

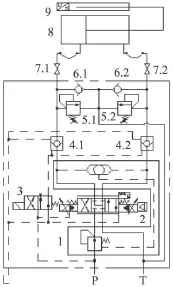

为了实现步进梁上升、前进、下降、后退的矩形运动轨迹以及调节步进梁的运动速度,原系统液压传动部分采用了 3台油压平衡型双联定量泵供油,并用专门的 AD阀(加、减速阀)调节流量,如图 2所示。即通过逐渐地使部分供油泵卸荷或加载来改变系统的供油量,从而调节液压缸活塞的运动速度。这种定量泵 +AD阀(A表示加速、D表示减速)形式的调速回路属于旁油路节流调速。

图2 AD阀调速回路原理简图

其中 AD阀 6的阀芯位移是由控制油来驱动的。当电磁阀 4的电磁铁 a失电时,AD阀阀芯在弹簧的作用下,由右位逐渐回复中位,油泵 2的压力油,经减压阀 7和 AD阀流回油箱,此时系统供油量减小,油缸的运动速度逐渐变小。当电磁阀 4的电磁铁 a得电时,控制油通过单向节流阀 3进入到 AD阀的右腔,使阀芯由中位逐渐过渡到右位,通过 AD阀流入油箱的油减少,此时系统供油量增大,油缸的运动速度也随之增大。

目前,2号加热炉步进梁液压系统和电气自动化系统已经运行 30多年,部分液压元件、设备已经老化、磨损,而且厂家已不再生产,难以补充备件。导致液压系统效率低下,发热量大,运行状态不稳定。采用 AD阀、极限开关和时间继电器进行控制,控制方式落后且精度低,已不能满足当前生产要求。针对 2号加热炉步进梁液压系统在实际生产中暴露的问题,热轧厂决定对该液压系统、电气控制部分进行升级改造。

4 液压系统改造方案分析

结合步进梁的实际工作情况并与热轧厂多次协商后,最终拟定了步进梁液压系统的改造方案。

经过计算后得出系统所需最大流量为1000 L/min,故新设计的液压系统采用 5台(其中 1台备用)恒压变量柱塞泵,这种液压泵可以根据液压缸实际所需流量来调节其输出流量,这样可以降低功耗,减少系统发热量。新系统油箱容积为 6000 L,故增加了循环冷却过滤系统,以降低系统中油液温度和过滤系统中的杂质。此外还增加了 2个 50 L的蓄能器,它在系统中可以保持系统压力恒定,储存液压泵输出的多余压力油,当系统中液压油不足时又可以及时的给系统补油,从而使系统运行的更加平稳。

新液压系统采用比例阀节流调速,即通过调节比例阀的阀口开度来调节系统的流量,从而调节液压缸活塞杆的运动速度。其中平移缸回路中采用了比例换向阀调速,如图 3所示。在比例换向阀两端连接压力补偿器 1,使比例换向阀两端的压力差保持为一定值,使流过阀的流量不随负载大小的变化而变化,从而使系统流量稳定。两个液控单向阀 4在系统中组成液压锁,两个溢流阀 5在系统中对液压缸起过载保护作用。另外,还在移动液压处设有位移传感器 9,不仅可以在线监测缸的位移,还可以将信号反馈给比例阀进行闭环控制。

升降缸则采用定差减压阀和比例节流阀来进行调速,上升时是进油节流调速,下降时则是回油节流调速。两个升降缸机械同步,共同托起步进梁,两缸上面也装有位移传感器。且工作腔前面有溢流阀,起过载保护作用,液压锁和手动换向装置可以防止系统突然断电时,液压缸快速下降,发生重大事故。

图3 平移回路原理简图

5 电气控制系统方案分析

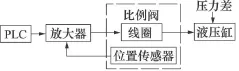

电气控制部分的改造主要是更换相应的电气控制设备,编写新的控制程序,以提高系统的控制精度和自动化程度。改造后步进梁运动速度的变化由液压系统中的比例阀的控制来实现,而步进梁的运动极限位置以及运动速度改变点分别由升降缸和平移缸外置的线性位移传感器来确定。通过限位开关的触发信号和PLC程序来控制步进梁的运动速度和时间,从而控制步进梁的机械运动。

在步进梁液压系统启动后,通过控制系统中相应的电磁阀的开闭,从而控制步进梁的升降、平移动作,系统框图如图 4所示。当步进梁液压系统调试完毕后,通过定差减压阀或者压力补偿器可以使比例阀两端的压力差保持为一定值,因此只需调节比例阀的阀口开度即可调节步进梁的运行速度和时间。比例阀阀口开度大致与阀内电磁线圈电流成正比例,线圈电流大小由比例阀放大器的输入电压决定,该输入电压可由 PLC模拟输出通道给定。所以,在程序中改变放大器输入电压值,即可以调节步进梁的运行速度和时间。

图4 液压缸控制系统框图

整个步进梁控制系统由西门子 S7-400主站、两个ET200M子站以及计算机等构成,网络结构如图 5所示。

图5 系统网络结构图

系统网络中有一条 MPI总线和一条 PROFIBUSDP总线。其中 MPI总线主要用于主站 S7-400 PLC和编程器之间的数据通讯。PROFIBUS-DP总线主要用于S7-400 PLC主站与 2个 ET200M子站之间的数据传输。

主站采用西门子 S7-400系列 PLC,其具有很高的处理和通讯能力,它的扩展模块部分用来控制与步进梁动作相关的电磁阀的开关和比例阀的电信号。从站为 2个 ET200M分布式 I/O子站,ET200M是一个模块化的 I/O站,通过 IM 153接口模块把 ET200M子站连接到 PROFIBUS-DP现场总线上。主站 PLC中的CPU通过 PROFIBUS-DP网络访问 ET200M中的 I/O模块。2个 ET200M子站分别安装在控制室和泵站,用来控制泵站各电气控制点。

6 结束语

改造后的新液压系统相比之前的液压系统,具有系统运行的稳定性、可靠性大大提高,系统功耗损失小,效率高,电气控制系统精度高,自动化程度高等特点。

[1] 陈奎生.液压与气压传动[M].武汉:武汉理工大学出版社,2001.

[2] 刘锴,周海.深入浅出西门子 S7-300PLC[M].北京:北京航空航天大学出版社,2004.