SAUER 90系列电控油泵双控系统的改进

丁友林,郑逢铭,陈 健,罗小辉

(二机集团 南阳华美石油设备有限公司,河南 南阳 473006)

1 前言

测井绞车为油田一种专用设备,其上的传动装置有采用 SAUER 90系列轴向柱塞变量泵的,而其中采用电气排量控制方式的油泵可配置两套控制系统,其中一套控制系统采用该种油泵配套的电控手柄进行控制,我们称其为“电控”或“主控”;另一套控制系统可通过液控的方式对其控制,我们称其为“备用控制”或“副控”。

2 工作原理

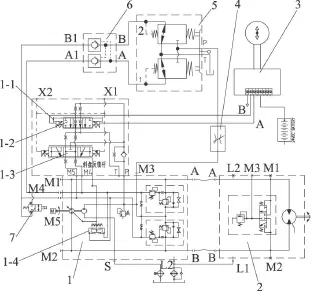

SAUER90系列电控油泵 1与配套的马达 2组成闭式回路,配备油箱、过滤器、散热器及管线接头等后组成基本的液压系统。配备动力源且油泵配备控制装置 3或 4、5、6后,就可以让整个液压系统运转起来。液压系统运转过程中遇有紧急情况,需紧急让液压系统停止工作,可以通过控制两位两通电磁换向阀 7来使液压系统停止工作,使液压系统紧急卸荷。

该种油泵有以下 3种控制方式。

控制方式一(“电控”或“主控”):采用该种油泵配套的电控手柄 3对油泵 1进行控制。先导控制阀1-2对应将电控手柄 3输出的电气信号转换为压力信号并将此压力信号作为先导级控制推动伺服阀 1-3阀芯运动,从而实现主控制油路对伺服缸 1-4活塞的控制。而伺服阀 1-3阀芯位置同时受电控手柄 3输出的电气信号及斜盘位置反馈信号影响进而实现排量的闭环控制。通过电控手柄 3输出的电气信号转换成压力信号从而实现泵斜盘角度(泵排量)的比例控制。

控制方式二(“备用控制”或“副控”):将油泵 1的M 3口的压力油通过节流截止阀 4、液控手柄 5及叠加式液控单向阀 6引入油泵 1的 M4或 M5口,最终进入伺服缸 1-4。通过液控手柄 5调节进入伺服缸 1-4的压力油压力的高低实现泵斜盘角度(泵排量)的控制。

图1 改进前液压原理图

控制方式三:在先导控制阀 1-2上有一应急手柄1-1可对先导控制阀 1-2进行机械方式的控制来达到对油泵 1的控制,但由于该应急控制手柄 1-1外形尺寸小,且受操作空间、操作时的安全性及实际工作环境的影响,实际工作中基本不用,故本文不作讨论。

3 存在的问题

(1)由于误操作等原因,两套控制系统可能相互干涉;

(2)备用控制回路中可能对伺服控制油路或阀件造成堵塞,影响油泵正常工作;

(3)备用控制回路中由于管路压力损失及伺服控制油的影响,紧急卸荷效果不理想;

(4)备用控制回路中由于管路压力损失等原因,最终进入伺服缸 1-4的压力油压力偏低,使斜盘偏转角度达不到最大,油泵排量达不到最大,故引起马达速度偏低,最高速度只有主控的 1/3~1/2,同时油泵只能在小排量范围内工作,油泵达不到满负荷的工作状态。

4 改进措施

(1)将图 1中的手动节流截止阀 4更换成图 2中的两位两通电磁阀 4。另外在图 2中增加继电器 8,通过继电器 8对电控手柄 3及两位两通电磁阀 4进行互锁控制:电控手柄 3处于得电状态时,两位两通电磁阀4处于失电状态;两位两通电磁阀 4处于得电状态时,电控手柄 3处于失电状态。这样彻底解决由于误操作或元器件的故障引起两套控制系统的相互干涉。

(2)在图 2中液控油路上增加带预压力单向阀的过滤器 9,排除由于控制油不洁净,而引起的伺服阀1-3或伺服控制油路的堵塞。

图2 改进后液压原理图

(3)将图 1中的两位两通电磁换向阀 7更换成图2中的两位四通电磁阀换向阀 7。在图 2中当两位四通电磁阀换向阀 7得电时,伺服缸 1-4两端连通并与油箱连通,让伺服缸 1-4两端达到真正的平衡,主泵斜盘回中位,主泵不对外排油,使液压系统实现真正的卸荷。

(4)在图 2中液控油路对伺服阀 1-3直接进行控制,使油泵内部对伺服缸 1-4的控制油路与电控手柄3对油泵伺服缸 1-4控制的油路保持一致,这样才能达到两种控制方式最终对油泵控制的一致性。使两种控制方式让油泵的排量保持一致。

5 结束语

采用改进后的双控系统通过现场调试,效果非常理想,排除了许多事故隐患,真正实现了对 SAUER90系列变量柱塞油泵的双控。

[1] 成大先.机械设计手册[M].北京:化学工业出版社,2009.