多维力加载试验台液压系统设计

梁来雨,李维嘉

(华中科技大学 船舶与海洋工程学院运动仿真中心,湖北 武汉 430074)

1 前言

目前,疲劳试验机已经在很多方面得到了广泛的应用,它能够在实验室完成对构件进行严格的实体实验,深受青睐。但是,一些大型的疲劳结构件(如:工程车辆整车)由于其工作载荷复杂,普通试验台很难对其进行全方位的疲劳试验。为了模拟这些大型结构件在实际工况下的载荷情况,疲劳试验台必须能够在空间 3个方向同时输出可控的力和力矩(称之为六维力,即多维力)对其加载。应用于运动模拟器和空间对接技术中的六自由度平台,可以实现空间六个自由度的运动,因此可以将六自由度平台技术引入该疲劳试验台,实现其在大型结构件的多维力加载。

2 多维力加载试验台的主体构成

2.1 系统组成

该疲劳试验台是一个集机械、液压、计算机控制、传感器技术为一体的复杂系统,其主要由控制台,液压系统,机械系统等组成。如图 1所示,图中不包括液压管路元件及管系、加载平台的其他辅助组件。

2.2 工作过程

对大型结构件进行疲劳试验时,需要先把图 1中所示部件 7(加载塔)的底部从加载平台下面移走,只留下与加载平台连在一起的加载塔上半部分,大型结构件运至加载平台下面,接近地基结构的中心;对该巨型六自由度平台进行伺服控制,使加载塔上半部分与大型结构件完全对接,并用螺栓锁死,然后根据该大型结构件的实际工况,即可用试验台对其进行加载试验。

图1 多维力加载平台总图

3 液压站的设计

液压泵的工作压力调定为 10 MPa,采用恒功率变量泵控制模式。由于该多维力加载平台的驱动设备为6个伺服液压缸,当加载平台速度较大时,所需流量很大,因此设计液压站考虑设置 3台工作泵,理论上能够让一台工作泵满足两个油缸的速度要求;同时配置两台冷却泵对液压油源进行冷却。图 2和图 3分别是液压站设计原理图和实物图。

在对大型结构件做疲劳试验时,由于控制对象的刚度比较大,且油缸速度比较低,实际控制过程中对流量的需求并不大,两台工作泵已满足使用要求。因此设置 3台工作泵使液压站的工作更加可靠。

图2 液压站原理图

图3 液压站实物图

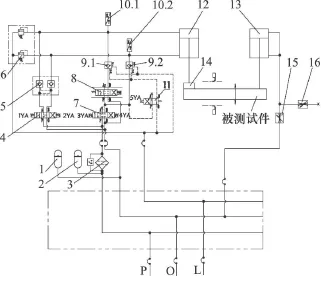

4 油缸液压系统设计

4.1 油缸系统原理图

由于该试验台外形大,液压油源距离各加载油缸距离远,因此在地基结构的外层,布置了相应的连接管路。来自液压站的进油、回油和泄露油软管,与液压管路中的一级分流块相连,一级分流块与二级分流块之间由高压、低压和泄露油硬管串联一起。加载液压缸的进、回油路,通过软管与二级分流块相连。二级分流块安装有高、低压蓄能器,以减小压力的波动,高压油路上串连的滤油器,保证电液伺服阀工作油液的清洁度。油缸原理图如图 4所示。图中所示加载液压缸油路为 6套,辅助油缸及其油路为 3套。

4.2 液压缸油路工作过程

加载液压缸油路可以分为两路,分别为伺服控制油路和旁通油路。两油路的通断互不影响,相互独立。

1)4YA,5YA得电,对比例阀输入不同的电压(放大器与比例阀集成一体),即可控制加载油缸伸缩。换向阀 7的 4YA得电,压力油便可进入伺服控制油路,4YA失电后,控制油路无压力油进入;换向阀 11对液控单向阀 9进行控制,当 5YA得电,液控单向阀 9油路双向连通,失电后只能单向通油。

图4 油缸系统原理图

2)旁通油路上的换向阀 4的 1YA得电,油缸收回,2YA得电,加载油缸伸出。

辅助液压缸两腔始终与回油相连,辅助油缸处于随动状态,不对其进行控制,辅助油缸增大了力加载试验台在运行过程中的可靠性与安全性。

5 液压系统的设计特点

5.1 液压系统具有更高的安全性

1)液压站设计采用彼此独立的 3台工作泵和两台冷却泵,而在一般实验过程中两台工作泵和一台冷却泵即可满足工作流量与冷却量的需求。但由于上加载平台自重很大(70 t),并且一般疲劳试验均为 24小时不停工作,这就对液压系统的可靠性提出了更高的要求,在做常规疲劳试验时可留有一台工作泵和冷却泵备用,液压源可靠性得到了保证。

2)加载油缸油路中的两个换向阀 7和 11(如图 4所示)对伺服控制油路起锁定作用,其中换向阀 7处于中位时,油缸控制油路断开,有杆腔和无杆腔中均保持压力。但考虑到换向阀的泄露问题,在加载液压缸的阀块油路上,装有外控式单向阀(图 4中的 9.1和9.2),可以将加载液压缸可靠地锁定在某个位置。特别是出现意外情况,需要紧急停机时,外控式单向阀保证加载液压缸停止工作,加载平台保持不动,避免加载平台因自重对被测试结构件造成损坏。

3)紧急停机后(禁止泄压),通过旁通油路起作用,按照顺序依次对换向阀 4(如图 4所示)的 1YA(或2YA)通电,解除意外情况。

4)油缸油路中装有溢流阀(图 4中的元件 6),把两个溢流阀的泄油压力调整到 11 MPa,略高于系统压力(10 MPa),对加载缸两腔的油压起到过载保护作用,防止油缸失控时冲击速度过大。

5.2 伺服控制精度高

1)如图 1所示,加载油缸与各种控制阀通过阀块油路集成为伺服液压缸,增加了液压伺服系统的刚度,有利于提高伺服控制精度。

2)当加载液压缸需要工作时,通过电磁换向阀,使其正常工作。加载液压缸上耳环铰支轴,采用的是高精度的销轴传感器(图 4中的元件 14),用于测量加载液压缸作用力的大小。由于销轴传感器仅能测量作用力的大小,无法给出作用力的方向(推力或拉力),通过两个压力传感器(图 4中的元件 10)辅助确定作用力的方向。

3)油缸内部装有高精度的磁致伸缩式位移传感器,伺服控制系统可以根据需要对整个试验系统进行力闭环控制或是位置闭环控制。

5.3 方便远程自动控制与监测

液压系统在工作过程中,通过电磁阀、压力继电器和行程开关等自动控制,并且液压站液位,温度及滤器状态在控制室实时监控,使整个疲劳试验自动完成,节约资源,设备自动化程度高。

6 结束语

该多维力加载试验台已经进行了短期试用,能按要求对大型结构件施加全方位疲劳力和力矩。液压系统运行可靠、稳定,能全面满足试验需求。大型结构件疲劳试验台的出现对验证该类结构件在实际工况中表现提供了重要的依据。

[1] 雷天觉.新编液压工程手册[M].北京:北京理工大学出版社,1998,12.