强化应力及预强化处理对平板焊接残余应力的影响

张起侨,陈学东,韩 豫

(1.浙江工业大学 化工机械设计研究所,浙江 杭州 310032,2.合肥通用机械研究院,安徽合肥230031,3.合肥工业大学材料科学与工程学院,安徽合肥 230009)

0 引言

奥氏体不锈钢具有良好的塑性,但屈服强度却较低,往往导致以屈服强度为基准的奥氏体不锈钢材料许用应力值偏低,不能充分发挥材料承载能力。采用应变强化技术可显著提高奥氏体不锈钢材料的屈服强度,从而减薄容器壁厚,降低容器重量,实现压力容器轻型化设计的目标[1-2]。

焊接是压力容器制造中的主要工艺环节之一,容器经过焊接,往往产生焊接残余应力。奥氏体不锈钢通常不进行焊后热处理,因此,压力容器中奥氏体不锈钢焊接结构普遍存在焊接残余应力,从而会对容器的抗应力腐蚀性能和抗疲劳强度造成不利影响[3]。基于应变强化技术设计的奥氏体不锈钢压力容器,在强化过程中,产生一定的塑性变形量,从而有助于焊接残余应力分布的改善。容器最终塑性变形量主要取决于材料的屈服强度和选取的强化应力值,而焊接前对材料进行预应力强化处理,可以提高其屈服强度,因此,文中采用ANSYS有限元软件对不同屈服强度下焊接过程及焊后强化过程进行数值模拟,探讨强化应力及预强化处理对焊接残余应力分布的影响,为应变强化工艺参数的筛选提供参考。

1 预应力强化试验

在制造基于应变强化技术设计的奥氏体不锈钢压力容器时,通常采用固溶处理状态材料。但固溶处理材料制造的压力容器,在强化操作过程中,由于其屈服强度较小,将发生较大的塑性变形。为了减小压力容器强化引起的变形,可采用预强化处理材料。对牌号为1.4301奥氏体不锈钢材料(相当于国产06Cr19Ni10材料),欧盟标准EN 13458-2:2002附录C中规定,无论材料处于何种状态,其强化应力值应小于等于410 MPa[4]。

文中试验材料采用牌号06Cr19Ni10的奥氏体不锈钢,沿钢板轧制方向加工3个单向拉伸试样,编号分别为A,B,C。在室温下,对试样编号A进行预应力拉伸试验,强化应力取410 MPa,应变速率取6×10-4s-1,拉伸到指定应力值时卸载,测得材料的屈服强度和塑性变形量,采用相同的方法分别对试样编号B,C进行预应力拉伸试验,强化应力分别为320和340 MPa,以模拟材料的不同程度预强化处理状态,并在此基础上,继续对试样编号B,C进行预应力拉伸试验,强化应力均取410 MPa,试验结果如表1所示。可以看出,在一定的强化应力下,材料的塑性变形量随屈服强度的增加而减小;当材料的屈服强度从297 MPa提高到353 MPa时,其塑性变形量降低了2.62%。因此,采用预强化处理材料制造基于应变强化技术设计的奥氏体不锈钢压力容器,可以有效地降低容器的最终塑性变形量。

表1 06Cr19Ni10奥氏体不锈钢力学性能参数

数值模拟通常采用真实应力应变曲线,因此根据式(1)进行转换,得到对应的真实应力参数如表2所示。由于屈服强度对应的应变很小,故无需对屈服强度进行真应力转换计算,其他强化应力对应的真应力通过线性插值获得。

式中 σ'——材料真应力

σ——材料工程应力

ε——材料工程应变

表2 06Cr19Ni10奥氏体不锈钢真应力参数

2 焊接过程的有限元分析

06Cr19Ni10奥氏体不锈钢平板的焊接方法为手工电弧焊,由于对称性,取模型的一半进行分析,其尺寸为120 mm×60 mm×3 mm,焊接电流90 A,电弧电压25 V,焊接速度4 mm/s,电弧热效率取 0.77。

2.1 有限元分析模型的建立

焊接温度场模拟的单元为solid 70,由于采用间接耦合热力分析,因此,在焊接应力场模拟时用ETCHG命令可直接转换成相应的结构分析单元solid 45。材料的热物理参数和力学参数随温度变化而变化,文中根据文献[5-6]选取。考虑到焊接过程中材料通常经历了加载和卸载,塑性分析选项为双线性随动强化(BKIN)。此外,忽略焊缝金属与母材材料特性的差异。

2.2 热源选择

焊接热源模型是实现焊接过程数值模拟的重要条件,主要有高斯热源、双椭圆高斯热源和双椭球形热源。高斯热源模型和双椭圆高斯热源模型都是二维的热源模型,没有考虑电弧在熔深方向的加热作用。而双椭球形热源是三维的热源模型,能真实体现焊接的热过程,模拟更加精确[7],因此本文选择双椭球形热源模型来近似描述生热速率的分布,其具体数学表达式为:

式中 η——电弧热效率

U——电弧电压

I——焊接电流

f1,f2——总的输入功率在熔池前、后两部分的分配系数

a,b,c1,c2——双椭球热源分布参数

2.3 边界条件设置

温度场模拟时,取对称面为绝热边界条件,其他表面为对流换热表面,并将辐射系数叠加到对流系数中加以考虑。选用20℃作为焊接的初始温度和环境温度。

应力场模拟时,应采取适当的位移约束,以防止计算中产生刚性位移,同时又不能阻碍焊接过程中应力自由释放和自由变形。因此,在x=0处施加对称约束,对点A限制y和z方向,对点B限制z方向(见图1)。

2.4 生死单元技术

图1 焊接平板示意

焊接过程中,熔池区的金属处于熔化状态,即进入零力学性能状态,其所有的应力应变将消失。对此,在焊接应力场模拟时,采用生死单元技术,每进行一步热应力计算,将对应的温度场计算结果进行选择,超过熔点的单元令其“死掉”,而低于熔点的单元将其“激活”。根据材料手册[8],选取1400℃作为奥氏体不锈钢的熔点。

3 焊接过程的结果与分析

3.1 焊接温度场分布特征

图2示出焊缝中心线路径C1-C2(如图1所示)上距焊接起点 C1 分别为0,30,60,90,120 mm处各点的热循环曲线。可以看出,焊接过程中随着热源沿焊件移动,焊件上节点温度经历了迅速升温和迅速冷却的过程;各点的升温速度明显比冷却速度大,冷却时,各点温度逐渐趋于某一值。

图2 路径C1-C2上各点热循环曲线

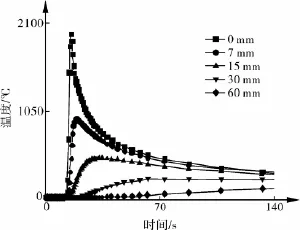

图3示出垂直于焊缝方向的路径D1-D2(如图1所示)上距点 D1 分别为 0,7,15,30,60 mm各点的热循环曲线。可以看出,温度上升的速度明显比温度下降的速度快。而由于热传导的缘故,靠近焊缝中心线的节点温度变化剧烈,反之,远离焊缝中心线的节点温度变化比较平缓,并且经历的热循环最高温度随该点与焊缝中心线之间的距离增加而降低。

图3 路径D1-D2上各点热循环曲线

3.2 焊接应力场分析

图4示出沿路径C1-C2(如图1所示)的纵向和横向残余应力分布曲线。

图4 沿路径C1-C2的残余应力分布曲线

可以看出,纵向残余应力整体表现为拉应力,且高于横向残余应力。随着离开C1点的距离不断增加,纵向残余应力呈增长趋势,达到最大值后,形成了一个相对稳定的区域,之后逐渐减小。其最大值为334 MPa,超过材料的屈服极限297 MPa。焊缝中心线上横向应力分布形式与纵向残余应力分布规律相似,但数值大小存在差异。在C1及C2点附近均表现为比较大的残余压应力,中间部分出现残余拉应力,且拉应力值远远低于材料的屈服强度。

图5示出沿路径D1-D2的纵向和横向残余应力分布曲线。可以看出,纵向残余应力的最大拉应力值出现在焊缝中心处,且大于横向残余应力的最大拉应力值,随着离开D1点的距离不断增大,纵向残余应力迅速下降,直至由拉应力过渡到压应力。横向残余应力则都表现为拉应力,拉应力大小随着远离D1点先增大然后逐渐减小。

图5 沿路径D1-D2的残余应力分布曲线

理论上,焊缝纵向残余应力是根据焊缝纵向收缩受约束的机理产生的,在无相变发生时,对于奥氏体不锈钢,纵向残余拉应力最大值达到或高于母材屈服极限,距焊缝越远其值越小,在周围区域有相对较低的压应力;对于边缘无拘束板对接焊缝的横向残余应力,主要起因于纵向收缩,其值在两端为压应力,中间为拉应力[9]。从图4,5可以看出,其应力变化规律和理论分析是基本一致的。

4 焊后强化过程的结果与分析

在焊接应力场模拟的基础上,采用ANSYS提供的单点重启动分析方法进行焊后强化过程的模拟。边界条件及载荷设置时,对x=0,y=0和z=0的3个面(见图1)进行位移约束,在x=60的面施加强化应力加载以及卸载进行求解,得到焊后不同强化应力作用下焊接残余应力的分布。

由焊接应力场分析可知,纵向残余应力比横向残余应力大得多,对焊件的疲劳和应力腐蚀性能影响也较大,因此,文中重点研究路径D1-D2的纵向残余应力分布规律及特点。

4.1 强化应力对焊接残余应力的影响

图6示出奥氏体不锈钢焊后经不同强化应力σk作用下纵向残余应力的分布曲线。可看出,当σk<Rp0.2+30 MPa 时,纵向残余应力最大值随强化应力的增加而减小;当 σk> Rp0.2+30 MPa时,纵向残余应力最大值随强化应力的增加而基本保持不变。通过焊后应变强化可以显著改善焊接残余应力分布,除焊缝及热影响区还存在少量残余应力外,其他部位的残余应力已基本接近于零。

图6 不同强化应力下的纵向残余应力

4.2 预强化处理对焊接残余应力的影响

对奥氏体不锈钢材料进行预强化处理主要是提高其屈服强度,因此,在保持其他参数不变的前提下,改变材料屈服强度的大小,来讨论不同程度的预强化处理对焊接残余应力分布的影响。图7,8示出焊后未强化及焊后经410 MPa强化下不同屈服强度的奥氏体不锈钢纵向残余应力分布曲线。可以看出,在未强化条件下,纵向残余应力最大值随屈服强度增加而增大,而经过410 MPa强化后,纵向残余应力最大值随屈服强度增加而减小;当Rp0.2=297 MPa时,纵向残余应力最大值从334 MPa 降到 73 MPa,降低了 78.1%;当 Rp0.2=332 MPa时,纵向残余应力最大值从366 MPa降到 63 MPa,降低了 82.8%;当 Rp0.2=353 MPa 时,纵向残余应力最大值从380 MPa降到53 MPa,降低了86.1%。

图7 焊后未强化的纵向残余应力

图8 焊后经410 MPa强化的纵向残余应力

焊后强化降低残余应力的原理与机械拉伸法消除残余应力相似,都是对焊后平板施加均匀拉伸应力,使拉应力区在外载荷的作用下产生拉伸塑性变形,其方向与焊后产生的压缩塑性变形相反,能起到抵消压缩塑性变形的作用[10]。文中采用薄板焊接模型,在焊缝及热影响区存在着较大的变形,因此,强化将产生弯曲应力,即使强化应力超过材料的屈服强度,此区域的残余应力也并不能全部被消除。

5 结论

(1)采用数值模拟对06Cr19Ni10奥氏体不锈钢焊接平板进行了焊接温度场及应力场分析,其结果与理论基本一致。

(2)奥氏体不锈钢焊后强化过程的模拟分析结果显示,焊后平板强化并不能完全消除焊接残余应力,但可以显著改善焊接残余应力的分布。当 σk<Rp0.2+30 MPa时,纵向残余应力最大值随强化应力的增加而减小;当 σk>Rp0.2+30 MPa时,纵向残余应力最大值随强化应力的增加而基本保持不变。

(3)对于不同屈服强度的奥氏体不锈钢材料,焊后未强化下焊接残余应力最大值随屈服强度增加而增大;而焊后经410 MPa强化后,焊接残余应力最大值则随屈服强度增加而减小。

(4)采用预强化处理的材料制造基于应变强化技术设计的奥氏体不锈钢压力容器,不仅可减小容器的塑性变形量,而且还能降低焊接残余应力最大值,但需保证选取的强化应力值大于材料屈服强度30 MPa。

[1]韩豫,陈学东,刘全坤,等.基于应变强化技术的奥氏体不锈钢压力容器轻型化设计探讨[J].压力容器,2010,27(9):16 -20,37.

[2]郑津洋,郭阿宾,缪存坚,等.奥氏体不锈钢深冷容器室温应变强化技术[J].压力容器,2010,27(8):28 -32,56.

[3]王福宽.压力容器焊接结构工程分析[M].北京:化学工业出版社,1998.

[4]EN 13458 -2,Cryogenic Vessels- Static Vacuum Insulated Vessels - Part 2:Design,Fabrication,Inspection and Testing,Annex C[S].2002.

[5]Deng D,Murakawa H.Numerical Simulation of Temperature Field and Residual Stress in Multi-pass Welds in Stainless Steel Pipe and Comparison with Experimental Measurements[J].Computational Materials Science,2006,37:269 -277.

[6]Deng D,Murakawa H,Liang W.Numerical and Experimental Investigations on Welding Residual Stress in Multi- pass Butt- welded Stainless Steel Pipe[J].Computational Materials Science,2008,42:234 -244.

[7]董志波,魏艳红,刘仁培,等.不锈钢焊接温度场的三维数值模拟[J].焊接学报,2006,25(2):9-14.

[8]潘家帧.压力容器材料实用手册:碳钢及合金钢[M].北京:化学工业出版社,2000.

[9]宋天民.焊接残余应力的产生与消除[M].北京:中国石化出版社,2010.

[10]王者昌.关于焊接残余应力消除原理的探讨[J].焊接学报,2000,21(2):55-58.