水泵铜叶轮陶瓷型芯的快速制造工艺

牛向明,张 勇,王 超

(山东理工大学机械工程学院,山东淄博255091)

水泵铜叶轮通常采用重力铸造工艺,树脂自硬砂造型,树脂砂或油砂制备型芯,该铸造工艺存在气孔、表面质量差、浇不足、冷隔等铸造缺陷.采用真空低压铸造可以较好地克服上述缺陷,铸造出表面光洁性好、尺寸精度高的铜叶轮[1],而如何制备低压铸造铜叶轮的陶瓷型芯是该工艺的关键,陶瓷型芯的精度将直接影响到铜叶轮精度.本文拟通过实验对传统陶瓷型芯制造工艺进行改进,探索出低压铸造用铜叶轮陶瓷型芯的快速制造工艺.

1 实验方法

1.1 铜叶轮原型的制备

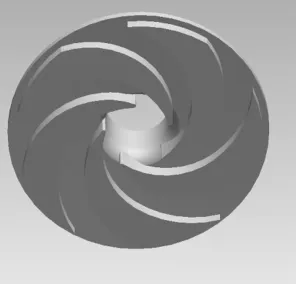

根据PRO/E三维实体生成STL文件错误最少的原则,采用三维造型软件PRO/E造型,根据铜叶轮图纸并放大1%补偿铸件收缩,得到的铜叶轮三维造型如图1所示.

图1 铜叶轮三维造型

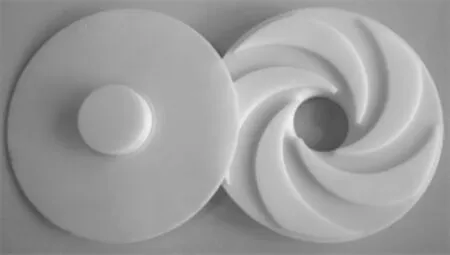

将三维造型转化成与快速成型设备匹配的标准文件格式STL文件,并对STL文件分层添加支撑,再采用SLA快速成型方法制备铜叶轮的树脂原型,结果如图2所示.原型的表面质量将直接影响到硅胶软模的表面质量,最终影响到铸件的表面质量,因此原型制备后要用工业酒精或丙酮对其表面进行清洗[3],擦除污垢并对原型上的支撑点处打磨修整.

图2 铜叶轮树脂原型

1.2 硅橡胶模翻制原型

硅胶软模作为过渡模[2],与原型间的摩擦系数小,具有良好的弹性、分层性和柔软性,且成本低、工艺简单、速度快,可精确地将原型特征复制下来.值得注意的是,影响硅橡胶收缩率的因素多,采用硅橡胶真空制模工艺将会提高硅橡胶的复制性能和表面质量,试验中选择的硅橡胶型号为RTV604.

首先根据原型体积称取约150g的硫化硅橡胶主剂倒入烧杯中,按其质量分数的2%倒入固化剂,用沾浆机以慢速搅拌2~3min,使固化剂和硅橡胶充分均匀混合,混合搅拌后,为防止大量气泡存在于胶料中,在真空中脱气2~3min[2].

真空脱气后,将涂有脱模剂(一般为凡士林或食用油)的铜叶轮原型固定在平板上,用毛刷蘸取胶料均匀涂在原型表面,对于棱角处,要用毛刷轻轻捣实,防止胶料与原型接触的表面产生气泡影响翻制精度,固化时间为4~5h,待第一层胶料固化后,再涂刷第二层,反复涂刷3~4次,胶料厚度约为4~5mm时即可满足要求.

胶料固化后,为防止胶料柔软变形,保证硅胶软模复制原型的精确性,按一定比例配置石膏和水,搅拌后,均匀地覆盖在固化的胶料上,厚度达到10~15mm,直径大于原型直径30mm即可.等到石膏彻底干燥后,将原型从硅橡胶模中取出,硅橡胶模制备完成,如图3所示.为了后续工序便于起模,在硅胶软模和石膏型上绘制标记后,将硅胶软模从石膏型上取下,在两者之间涂上一层脱模剂(凡士林或食用油).

1.3 配置陶瓷浆料

图3 硅橡胶模

陶瓷浆料中最基本的两个组份是耐火材料和粘结剂,两者之间的加入比例,即为粉液比,粉液比对陶瓷浆料、型芯性能均有很大的影响,从而影响铸件质量[4].

选择耐火材料时,需综合考虑耐火度、热膨胀系数、化学稳定性等参数.电熔刚玉熔点高(2 030℃),密度大、结构致密、导热性好、热膨胀系数小且均匀,作为面层材料具有细化晶粒的作用,所以面层涂料和面层撒砂选择280目刚玉;背层涂料选择100目刚玉,背层撒砂选择100目刚玉粉.

目前,我国精密铸造常用的粘结剂主要有3种:硅酸乙酯水解液、硅溶胶和水玻璃.其中硅溶胶杂质含量少,粘度很低,性能稳定且制壳时只需干燥不需氨干,不需要水解,可直接使用,操作简便,环境卫生,型壳高温强度好,所以制备陶瓷型芯时优先选择[4].

陶瓷浆料的配方为:硅溶胶∶刚玉粉∶润湿剂∶消泡剂=12.1∶36∶24∶16.准备好沾浆机,先加硅溶胶,再加润湿剂混匀,在搅拌中加入刚玉粉,最后加入消泡剂.由于硅溶胶粘度低,所配置的浆料容易沉淀,必须以慢速(22~50r/min)进行24h连续不停机的搅拌,才能保证浆料质量,使刚玉粉完全润湿,陶瓷浆料制备完成[4].

1.4 制备陶瓷型芯

陶瓷型芯的制备分为3个工序:上涂料、撒砂、干燥.上涂料是制备型芯中最关键的工序,准备好陶瓷浆料,用毛刷沾陶瓷浆料,将浆料涂在硅橡胶模表面,各处均匀地涂上浆料,厚度约1mm为宜,不宜过厚,否则易开裂;实验过程中应防止硅胶软模上凹角、沟槽和小孔处积存气体,形成气孔,且应避免缺涂、局部堆积等现象.撒砂是为了增强型芯和固定涂料,防止涂层干燥时出现裂纹.涂完浆料后将刚玉粉均匀地撒到硅胶软模上,厚度1mm为宜,太厚则影响型芯强度,多余的部分用毛刷清除掉.干燥过程是水分蒸发的过程,该过程中64%~70%的水分蒸发掉,同时型芯获得了强度.可用电阻法测试型芯的干燥程度,方法为:将万用表调至电阻档,涂层间距10mm,电阻值大于2 000kΩ时认为型芯已经干燥[4].

制备型芯过程中应保证一定的环境湿度(60%~70%),同时注意型芯的干燥速度,防止干燥过快型芯开裂.一般每次涂刷的间隔约为8h,反复涂刷6~10次,直至型芯厚度达到尺寸要求为止.轻轻取下固定用的石膏和硅橡胶,则完成了铜叶轮陶瓷型芯的制备.

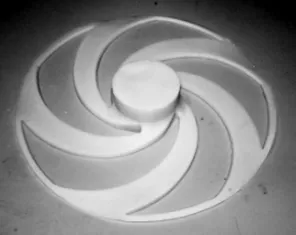

1.5 焙烧

焙烧的目的是去除型芯中的挥发物,如水分、盐分等,使型芯在浇注时有低的发气性,防止出现气孔缺陷.铜叶轮陶瓷型芯的焙烧温度为950~1 050℃,达到焙烧温度后保持30min以上,焙烧后的陶瓷型芯如图4所示.

图4 复合陶瓷型芯

2 工艺难点分析

1)硅橡胶中加入的固化剂要完全按照2%的质量分数,固化剂加入的太多,硅橡胶固化的太快;加入的量不够,硅橡胶长时间不凝固,流动性强,浪费严重.

2)硅橡胶翻模过程中易出现气孔,直角凸起处强度最低,除真空脱气以外,涂刷过程中应着重涂刷直角凸起处,增加该处的厚度,减少气孔.

3)石膏干燥后涂脱模剂前,务必在石膏和硅胶软模之间标记,防止起模后两者的位置错动,影响型芯的整体质量.

4)铜叶轮型芯最薄处仅有4mm,相对其它部分强度差,厚薄的连接处在制备过程中易出现裂纹、断裂的现象,因此,制备出合乎要求的型芯很困难.鉴于此,可以在浆料中加入适当的纤维组织,以增强型芯的湿强度.经过试验,加入适当的纤维后可以制备出合乎要求的型芯.对于纤维加入量多少,加入纤维后出现的其他问题,需在以后的实验中研究探讨.

3 结论

1)利用快速成型技术RP和陶瓷型制造技术,可制备出满足尺寸要求和表面质量要求的型芯,该型芯可以满足生产的需求.

2)采用逐层涂刷工艺制备的面层型芯有较高的光洁度和表面质量,解决了通常工艺制备型芯质量差的难题.

3)陶瓷型芯的快速制备工艺对于小批量、复杂形状特征零件的铸造有很好的应用前景.

4)在陶瓷浆料中加入适当的纤维组织,可有效提高陶瓷型芯的湿强度和高温强度.

[1] 张勇,王超.利用真空低压铸造方法铸造水泵铜叶轮[J] .铸造技术,2010,31(12):1 606-1 608.

[2] 颜永年,单忠德.快速成形与铸造技术[M] .北京:机械工业出版社,2004.

[3] 胡志力,张勇,陈宗民.基于SLA原型精铸复合型壳制备的工艺[J] .铸造,2008,57(12):1 241-1 244.

[4] 姜不居.熔模精密铸造[M] .北京:机械工业出版社,2004.