三点接触球轴承失效分析

万强,吴新跃,贺少华

(海军工程大学 船舶与动力学院,武汉 430033)

某型燃气轮机3号机的高压压气机转子前轴承为三点接触球轴承,材料为高温轴承钢GCr4Mo4V。该轴承运行不到2年未达设计寿命(98 000 h)便提前失效,下文就其失效原因进行了分析。

1 高压转子轴承的工况

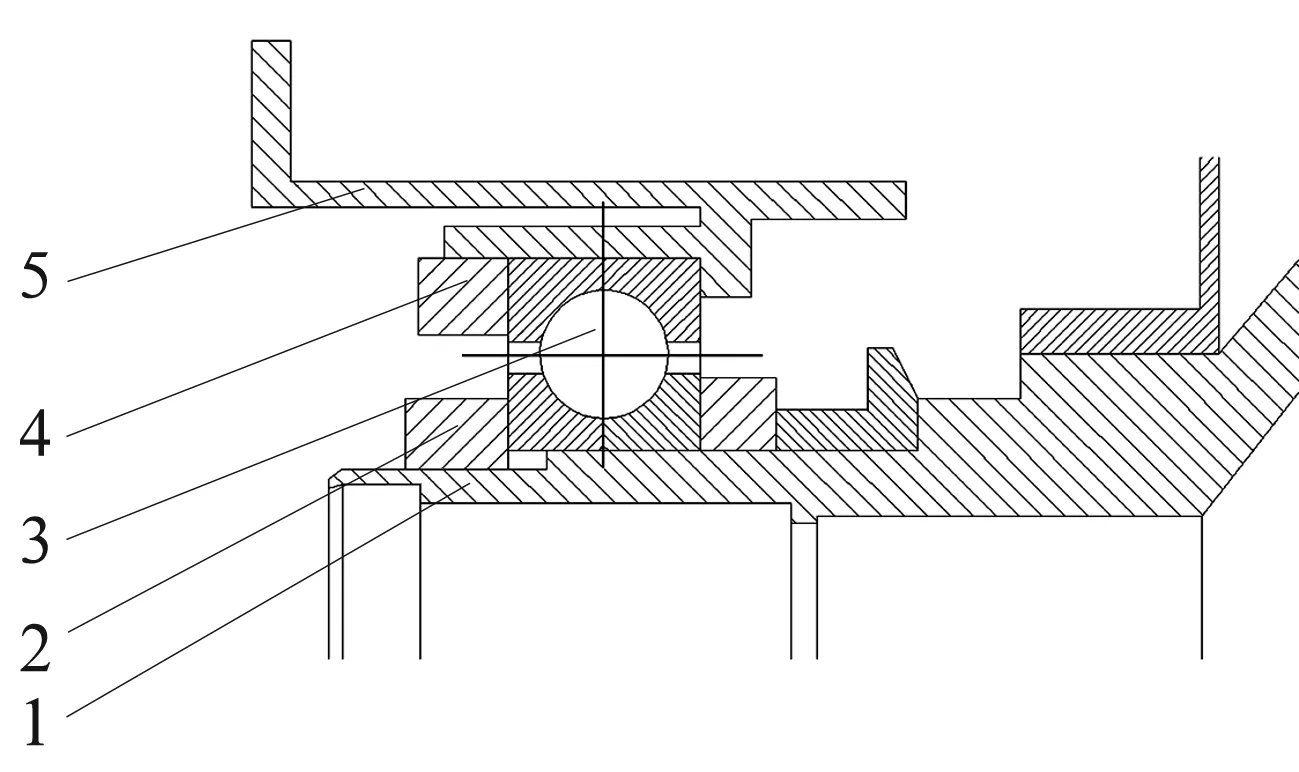

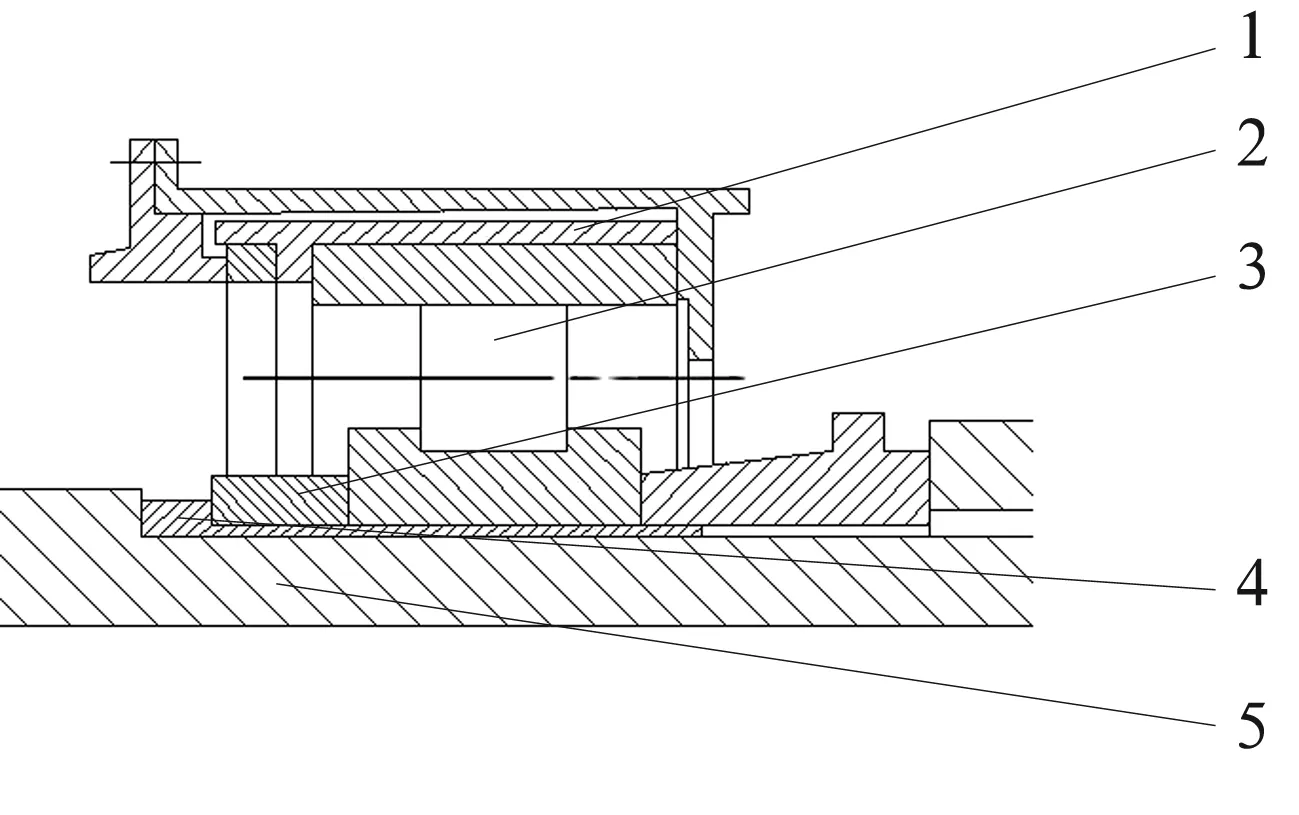

高压转子由前、后轴承配合来支承其运转,前、后轴承都是外圈固定,内圈转动。前轴承为三点接触球轴承(图1);后轴承为外圈无挡边的圆柱滚子轴承(图2)。燃气轮机工作时,高压涡轮转动带动高压压气机工作,使从低压压气机流过来的空气再次加速流向燃烧室,因此只有前轴承承受轴向载荷。由于从燃烧室里喷出的高温高压气体直接作用于高压涡轮,因此高压转子受到的轴向载荷与气流方向一致,只有前轴承外圈和内圈左半圈承受轴向载荷,而右半圈基本不受力。

1—前轴颈;2—螺母;3—前轴承;4—螺母;5—前轴承座

1—后轴承座;2—后轴承;3—隔圈;4—套筒;5—后轴颈

前轴承结构尺寸为:外径D=240 mm,内径d=160 mm,宽度B=38 mm,球径Dw=23.81 mm,球数Z=22,球组节圆直径Dpw=201 mm,设计极限转速为12 000 r/min。

轴承的润滑和冷却主要是向轴承端面喷油来实现,润滑油从3处以均等的份量射向轴承内圈与保持架之间的间隙。在轴承的2个内半圈接缝处加工有6个圆孔,孔中的润滑油在离心力的作用下溅射到轴承内部,以实现对轴承径向附加供油。燃气轮机在0.1工况时,高压转子转速为7 600 r/min;0.35工况时,转速为8 500 r/min;0.6工况时,转速为8 900 r/min;0.8工况时,转速为9 200 r/min;1.0工况时,转速为9 900 r/min。

2 轴承检查

2.1 外观检查

分解轴承检查发现,外圈与轴承座安装的配合表面、内圈与轴颈安装的配合表面均无磨损和其他异常现象,内圈、外圈、钢球及保持架外形均保持良好,但内、外圈沟道表面都出现了不同程度的点蚀现象,尤其是外圈沟道一侧表面还出现了连续的片状剥落,其长度约为沟道周长的1/4。内圈的点蚀发生在左半圈沟道上,在右半圈沟道上没有发现点蚀和其他失效现象。由于外圈失效(图3)比较严重,因此对外圈进行了比较详细的检查和分析。

图3 轴承外圈失效照片

2.2 金相分析

对外圈沟道光亮部位沿纵向切取特征试样,将试样切面磨平,并经过浸蚀剂处理,在显微镜下对该面放大500倍进行观察,组织为马氏体、一次碳化物、二次碳化物和残余奥氏体。根据基体马氏体组织的粗细和碳化物溶解程度,该组织评定为3级。依据JB/T 2850—1993中的相关规定,其显微组织均符合标准要求[1]。沟道剥落部位存在大量疲劳裂纹,裂纹大多沿沟道表层扩展,个别伸向心部,如图4所示,裂纹深度约2.2~6 μm。

图4 轴承外圈剥落区心部裂纹

2.3 硬度检测

根据JB/T 2850—1993相关规定,在外圈端面上沿圆周每隔120°,用洛氏硬度计对外圈上的3点进行硬度检测,硬度分别为 62.3,63.8和63.7 HRC,符合标准要求(回火后套圈的硬度在60~64 HRC,且外圈直径大于100 mm时硬度差不大于2 HRC)。

2.4 材质检验

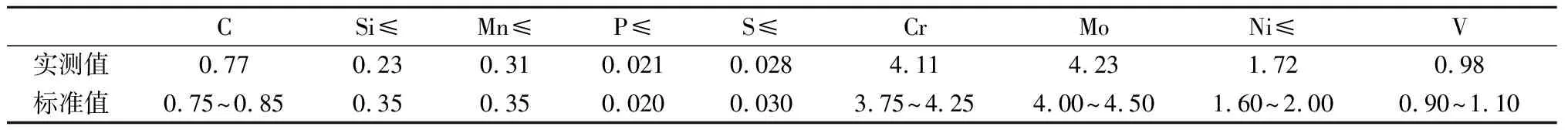

从外圈上取一个试样作化学分析,其化学成分及含量(质量分数)如表1所示。结果表明,P的含量稍微超标,其他元素含量均在标准要求范围内,但P的超标量不足以影响轴承的质量和总体性能,所以轴承化学成分及含量符合相关标准要求[2]。

表1 轴承的化学成分及含量 %

3 失效分析

通过金相分析和材质检验,排除了轴承材质方面的问题。由于外圈沟道面一侧发生剥落,另一侧未发生剥落,而且内圈左半沟道也出现了明显的点蚀,而右半沟道没有明显的点蚀、剥落、刮伤及磨损等失效现象,所以可以初步判断轴承在工作过程中受到了较大的轴向载荷,致使轴承沟道和钢球接触部位应力过大,在循环载荷的作用下,过早出现了疲劳失效现象。

为了对轴承在工作过程中是否承受过大的轴向载荷进行确定,在如图5所示部位安装了测力弹性环(弹性环测力范围≤30 kN),对轴向载荷进行了第1次测量,测量结果如图6所示。由图可知高压转子轴向载荷超出图纸上规定范围(18 kN)较多,从曲线的走势看,轴向载荷已超过了弹性环正常的测量范围(30 kN),其方向是朝向涡轮的。在轴向载荷测试完后,拆下轴承和弹性环进行检查,发现在高压前轴承座受力面上有非常清楚的18处接触痕迹,这表明在燃气轮机运行过程中存在很大的轴向载荷,致使弹性环变形与轴承座接触。

1—前轴颈;2—螺母;3—前轴承;4—螺母;5—弹性环;6—前轴承座

图6 第1次轴向载荷测量结果

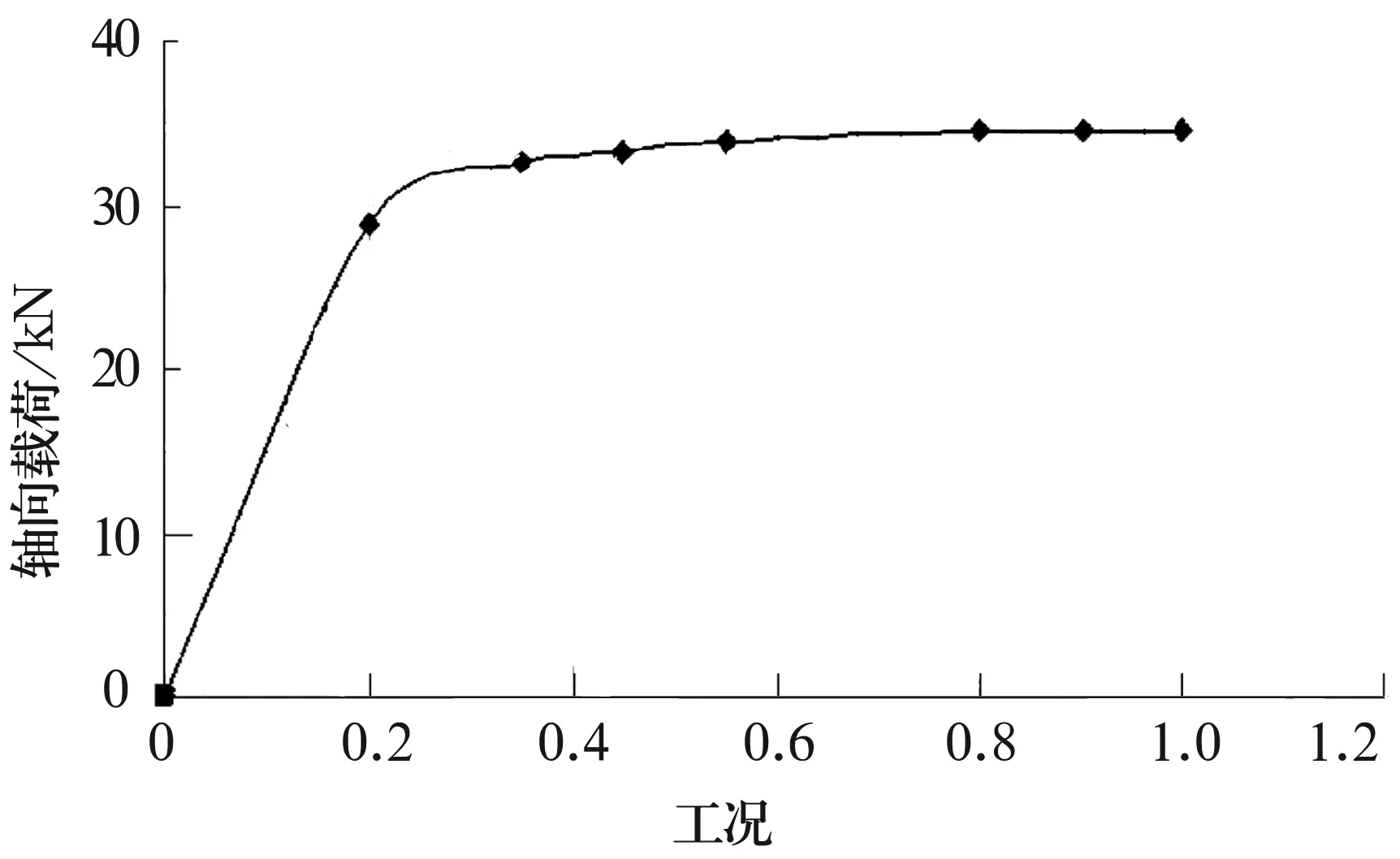

为了确定轴向载荷的大小,又对高压转子轴向载荷进行了第2次测量,这次更换成了测量范围为 50 kN的弹性环,测量结果如图7所示。从图中可以看出,高压转子轴向载荷是先增大后减小的,在0.45工况时所受轴向载荷达到最大,为38.5 kN,在0.23~0.8工况时,其值都大于30 kN,1.0工况时轴向载荷已降为20.5 kN。

图7 第2次轴向载荷测量结果

轴承厂方提供数据资料显示,对于圆柱滚子轴承和球轴承,当实际接触应力P≤2 000 MPa时,不会引起材料组织的变化,因此可以得到无限长的寿命;实际接触应力高于2 400 MPa时,超出材料的弹性变形范围,会产生永久变形,最终导致材料失效;当应力高于4 200 MPa时,将极大缩短轴承寿命,但还没有超出材料极限强度。

根据第2次轴向载荷测量结果,当燃气轮机在0.35工况工作时,高压转子轴向载荷为37 kN,此时转速为8 500 r/min,如果不计作用于轴承上的轴向载荷,而只计算钢球高速运转产生的离心力对轴承的作用,可以得到钢球与外圈的最大接触应力为1 834 MPa;当同时计入离心力和37 kN的轴向载荷时,可以得到钢球与外圈的最大接触应力为2 526 MPa;当燃气轮机在0.8工况下工作时,高压转子轴向载荷为30 kN,此时转速为9 200 r/min,当同时计入离心力和轴向载荷时,钢球与外圈的最大接触应力为2 500 MPa。所以,如果燃气轮机长期在0.35~0.8工况或附近工作时,钢球与外圈接触应力将超过轴承材料的弹性变形范围而产生永久变形,轴承将出现未达设计寿命而提前失效的问题。

4 结束语

由失效分析及轴向载荷测试可知,轴承过早失效是由于轴承所受轴向载荷过大造成的。要解决轴承失效的问题,最根本的办法就是找到造成燃气轮机轴向载荷过大的原因,并对其加以解决,最终使轴承受到的轴向载荷保持在合理的范围内。如果造成轴向载荷过大的原因无法确定,可以替换承载能力更高的轴承,或者对轴承进行优化设计,以满足使用要求。