石油机械轴承方孔保持架的结构改进

丁世平,林涛

(西北轴承股份有限公司 开发部工装室,银川 750021)

1 原方孔保持架及其存在的问题

图1为某石油机械用轴承结构示意图,此类轴承要求能承受较大的径向载荷。由于轴承的装机空间位置有限,所以在设计时,轴承内、外圈壁厚及宽度均取最小极限值。为了保证轴承的径向承载能力,通常设计的滚子数量都较多。

1—外圈;2—内圈;3—滚子;4—保持架;5—铆钉

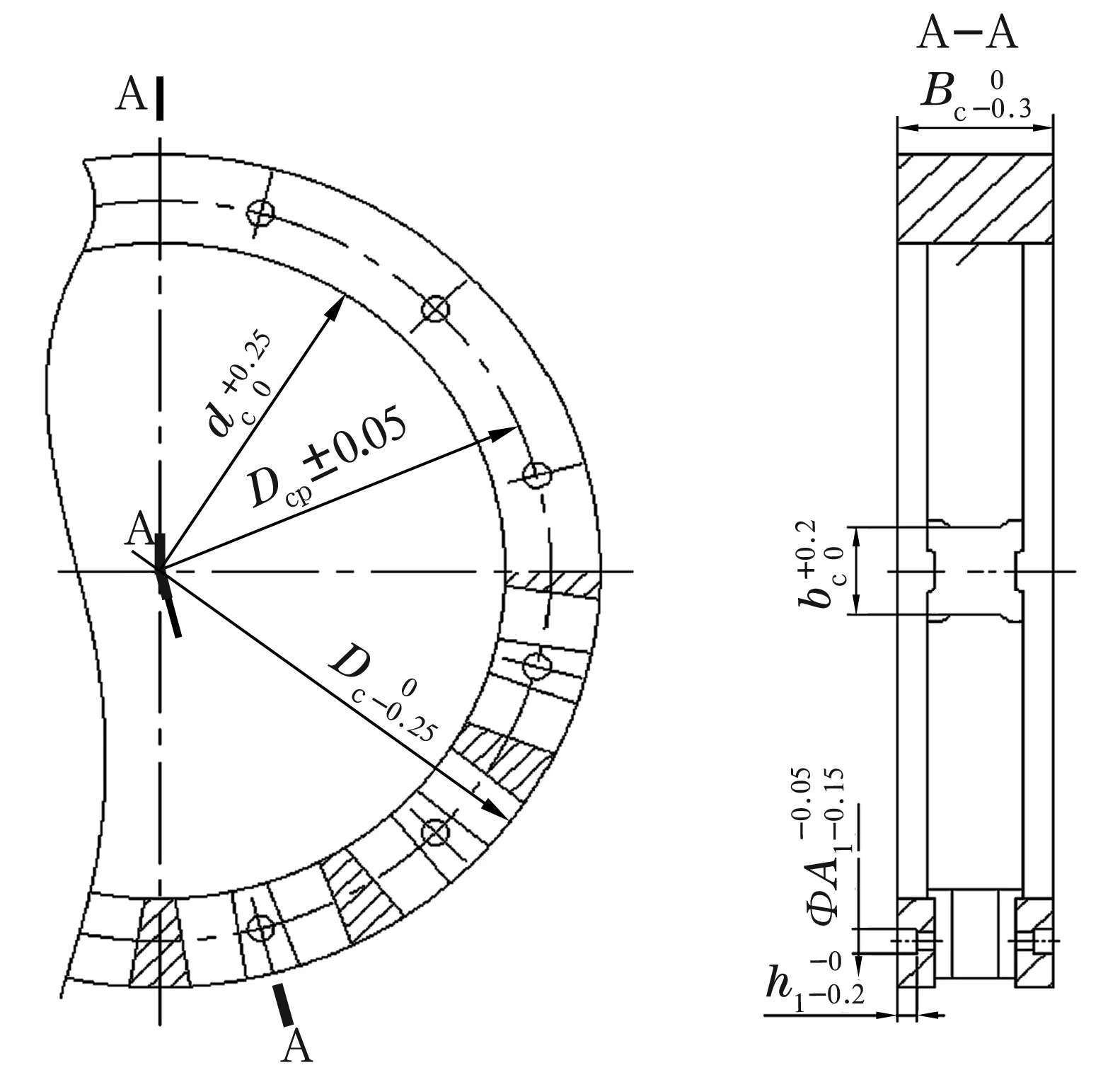

方孔保持架结构如图2所示。兜孔孔梁较窄,保持架引导其回转时,孔梁与滚子为线接触,故引导稳定性较差。铆钉孔在兜孔端面中间位置,为了锁住滚子,需要在滚子两端面加工凹穴,将铆钉插入凹穴中引导滚子回转。当bc尺寸大于上偏差时,滚子将与铆钉发生摩擦,铆钉容易受到磨损产生松动。又因受到轴承宽度的限制,保持架宽度也比同类型保持架小。

图2 原保持架

保持架原加工工艺为:粗车内径面、外径面、端面→细车内径面、外径面、切离→平切离面→划线→钻孔→粗铣兜孔→精铣兜孔→插床清根→整形→钻铆钉孔→去毛刺→外观处理→终检→包装入库。加工过程存在如下问题:

(1)在钻孔、铣孔及插孔时,每加工一个孔都要进行一次装夹,该类保持架兜孔等分数相对较多,需经过多次装夹,易造成产品的变形以及碰、卡伤,同时增加了工人的劳动强度和辅助工作时间。

(2)在粗、精铣兜孔时,因受加工设备的限制,每次进给量有限,每个兜孔要铣4次才能达到工艺尺寸要求,生产效率低。

(3)保持架所用材质相对较软,在用插床清根时,保持架受到径向冲击力的作用极易发生变形,尤其是加工最后几个孔时变形较大。故需要对保持架进行一次整圆,以使其符合工艺尺寸的要求。

(4)钻铆钉孔时,垂直差易超出工艺尺寸的要求,轴承运行时两端面的铆钉孔同轴度不能满足设计要求,使滚子的凹穴与铆钉发生摩擦,造成铆钉磨损或者断裂。当对轴承部件进行检修时,滚子会与保持架组件脱离。加工滚子(图3)时必须保证滚子凹穴与外径的同轴度,给滚子的加工带来一定难度。受现有设备及加工工艺的限制,此类方孔保持架尚不能进行大批量生产。

图3 滚子

2 改进后保持架

改进后的保持架结构如图4所示,为两体式结构,在轴向方向上镗兜孔,铆钉孔钻在孔梁中间。加工工艺过程为:粗车内径面、外径面、端面、切离→细车外径面→细车内径面→切盖→镗孔→钻铆钉孔→钻沉孔→手挫→外观处理→终检→包装入库。改进后的保持架具有以下优点:

(1)将两端面铆钉孔设计成沉孔,可以防止铆钉头高出轴承端面。

(2)保持架配车止口槽,并设计成外止口槽,能有效防止孔梁向内收缩变形,以免影响保持架的回转。

(3)铆钉孔钻在保持架的孔梁上,铆钉不再限制滚子的回转中心位置,此种兜孔能最大面积包容滚子,保持架引导滚子在滚道中回转性能良好,滚子两端无需再加工凹穴。

(4)可避免锁滚子的铆钉松动脱落,且省去了滚子两端面盲孔的加工。

(5)可以在半自动高速兜孔镗床或数控镗床上进行大批量生产,生产效率大幅度提高,并且产品质量稳定。

图4 改进后的保持架

3 结束语

改进后所加工的保持架完全符合设计要求,并可进行大批量生产。通过对该类轴承的装机运行测试,发现该类轴承性能稳定,运转良好。