加工中心方孔加工方案

陈天进

贵州航天南海科技有限责任公司 贵州遵义 563000

1 序言

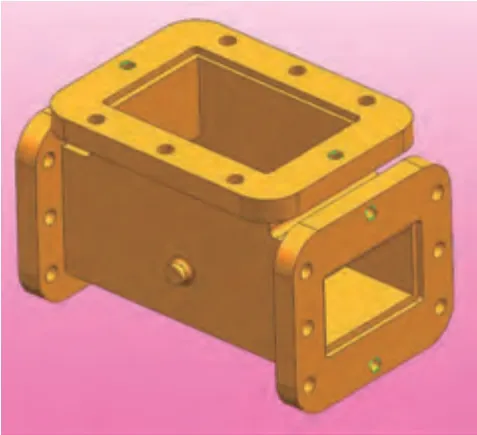

图1为某型号三通产品,应用于航天领域,由3块法兰盘和1个主体焊接而成,法兰盘中间有3个相通的方孔。该产品材料为2A12-T4铝合金,硬度较低,塑韧性较好,在加工过程中易产生应力变形和热变形。焊接完以后要将中间部分加工成方孔,并保证3个方孔交接处没有台阶。

图1 三通

2 三通结构及加工精度要求

图2为三通结构尺寸及加工精度要求。各方孔的尺寸公差都只有0.03mm,沉台的尺寸公差为0.2mm,各个方孔角不能有台阶或者接刀痕。若要保证该产品的加工精度,3个方孔必须一次性加工出来。

图2 三通结构尺寸及加工精度要求

3 传统加工方法及存在的问题

针对方孔的加工,传统加工方法一般是在加工中心上分层铣削。即先用大直径铣刀清除大部分余量,再用小直径铣刀进行清根,将方孔四角加工到R1.5~R3.0mm,然后采用特种设备(电火花)加工成方孔,或者由钳工修锉成直角。特种设备的加工成本较高,钳工修锉的产品会产生接刀痕,质量不易保证。

4 方孔加工的解决方案

针对传统加工方法存在的加工成本高、产品加工质量难以保证等问题,通过不断的探索和研究,将插铣方法应用到加工中心上[1],将方孔一次加工成形[2]。具体解决方案如下。

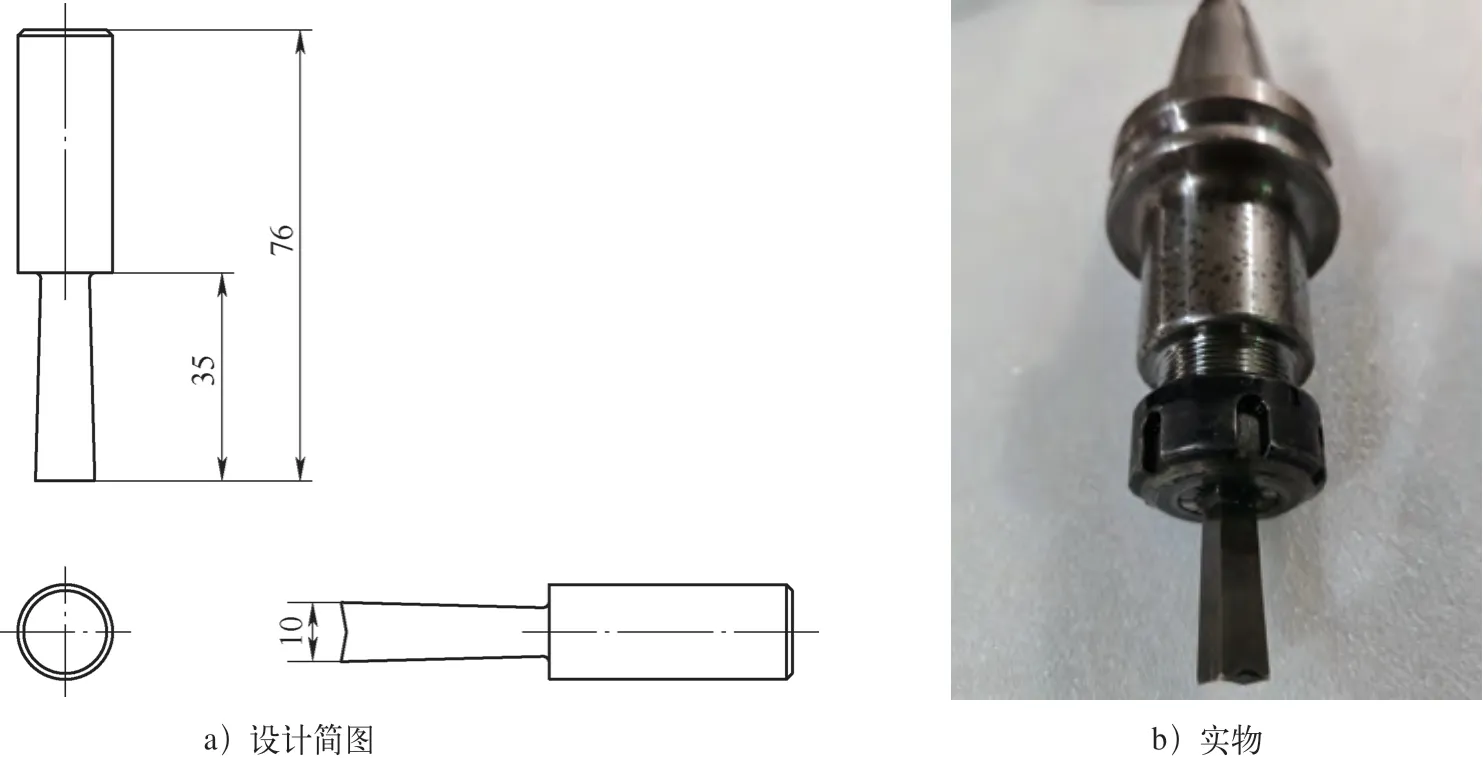

1)自行设计插铣方孔所使用的插刀[3](见图3),同时进行方孔相邻两面的插铣切削,沿方孔对角线精准进刀,不会产生接刀痕迹。经过调试,试切稳定后,应用到产品上。

图3 插刀

2)将装好的刀具拉表校平,检测刀具的稳定性和可靠性。该刀具1次校平可以加工方孔的4个角,插刀的校正如图4所示。

图4 插刀的校正

3)进行试加工。先用大直径铣刀去除余量,然后用小直径刀具将方孔的直角处加工到R3mm,最后按照插床的加工原理,将主轴定位锁紧后仅做上下垂直进给,快速清除方孔四角的残留圆弧,加工成直角。方孔的加工如图5所示。

图5 方孔的加工

5 加工效果验证

产品插铣加工效果如图6所示。经检测,产品精度符合图样要求[4],产品合格率达99%以上。

图6 产品插铣加工效果

6 结束语

在加工中心上采用插铣的方式加工方孔,比在特种设备(电火花机床)上加工的成本降低了35%以上,可一次性加工成形,加工效率提高45%。产品质量也得到了很大的提升,达到了降本增效的效果,是一种经过实际验证的可行的加工方案。