三维标注技术发展概况

张宝源, 席 平

(北京航空航天大学机械工程及自动化学院,北京 100191)

长久以来,二维工程图作为产品设计和制造工艺信息传递的主要载体,在机械行业不可或缺。二维工程图纸的别名“蓝图”成为了宏伟构想的代名词,其重要地位可见一斑。但二维工程图手工绘制耗时较长,修改不便,并且绘制频繁出现的标准件等重复工作较多,这些严重制约了产品设计和制造的效率。

1991年,国家部委提出“甩图板”口号,全国机械领域的研究所、企业和高校经过不懈努力,应用以AutoCAD为代表的二维CAD软件,逐步实现了工程图从手工绘制到计算机绘制的转变。但产品的设计和制造信息仍局限于二维层面,不够直观。

随着CAD三维造型技术的发展和应用,产品设计模式演变为先利用CAD软件构建三维几何模型,再由软件自动完成投影、消隐生成二维工程图,三维几何模型与二维工程图一起向下游设计环节传递。这种设计模式充分发挥了三维CAD系统的几何表现能力,但由于没有有效的制造工艺信息的三维表示方法,在产品加工过程中仍需要二维工程图作为辅助。

1997年波音公司发起了三维标注技术及其标准化的研究,2003年形成美国国家标准ASME Y14.41-2003《数字化产品定义规程》。紧接着Dassault、UGS、PTC等公司分别在自己的CAD产品中实现了三维标注技术[1]。该技术的出现使得产品设计和制造过程最终摆脱二维工程图的束缚成为了可能。

1 三维标注技术的意义

三维标注,从表现形式上看,就是将传统二维工程图纸中产品的尺寸、形位公差、粗糙度、基准、技术要求等信息利用CAD软件标注在产品的三维模型空间中。如图1所示。从本质和目的上看,就是将传统二维工程图纸中产品的制造工艺信息集成到三维模型中,以完成对产品的全面数字化定义。三维标注技术在机械产品设计和制造中的应用可以实现设计制造过程的三维化,以及基于主模型的设计制造一体化。

图1 三维标注示例

1.1 设计制造过程三维化

人类认识世界和改造世界的过程大多是在三维空间中进行的。由于长久以来,缺乏有效的机械产品设计和制造工艺信息的三维表达方式,二维图纸充当了全世界工程师的“语言”。产品设计制造必须经历从三维投影到二维,再由工程人员在头脑中根据画法几何、机械制图等知识从多个二维视图中重构出三维模型的过程。引入三维标注技术,使得无论是产品几何设计信息,还是非几何制造工艺信息都可以在三维模型空间上表达,从而省去二维工程图,免去从三维到二维再从二维到三维的曲折,实现设计制造过程的三维化,直观,明确。

1.2 基于主模型的设计制造一体化

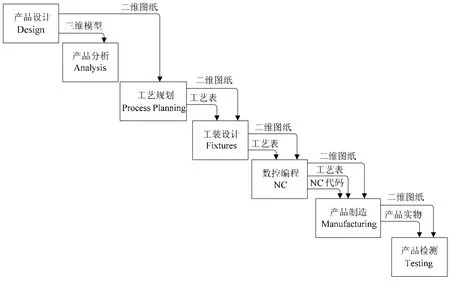

在产品设计制造过程中,传统的产品数据传递工具不仅包括三维CAD模型,还需要二维图纸、工艺表等,并以它们作为工艺设计,工装设计,零件制造,部件装配和质量检测等后续环节的依据。传统的产品数据传递模式如图2所示。这种模式存在着重复工作多,数据源的多元性难以保证数据的一致性,修改不便等问题。

波音公司提出三维标注技术的理念是MBD(Model based Definition),即基于模型的定义[1-2]。三维标注不仅仅是将产品的制造工艺信息从二维工程图搬到三维模型空间中,更重要的是将这些信息组织起来,集成到三维模型中,与三维CAD模型一起构成产品的主模型,以完成对产品的全面数字化定义。主模型作为几何模型、分析模型、工艺模型、制造模型等的数据源头,可以驱动后续的分析、工艺规划、制造、装配等环节,从而为真正实现设计制造的一体化提供了基础和技术支持。理想的基于主模型的数据传递模式如图3所示。

图2 传统的产品数据传递模式

图3 理想的基于主模型的数据传递模式

一个典型应用是产品的制造模型驱动加工。集成了尺寸公差、形位公差、粗糙度等制造工艺信息的几何模型构成制造模型。产品设计制造一体化系统读入制造模型,获取尺寸信息和制造工艺信息,并进行特征识别后,自动进行工艺规划,并生成加工的数控NC代码,最后控制数控机床完成产品的加工。

2 三维标注技术的原理及实现

目前主流的CAD软件都实现了三维标注功能。例如:UG的PMI模块,CATIA的Functional Tolerancing & Annotation模块,Solidworks的Dimxpert模块等。探究三维标注技术的实现原理,其一可以方便用户更好的使用这一新功能;其二可以从较底层理解如何将制造工艺信息集成到产品的主模型中,方便产品设计者更好地利用主模型驱动设计制造中的各个环节;其三可以启发相关研究人员在我国自主知识产权的 CAD软件中引入三维标注功能,为实现设计制造一体化提供软件支撑。

2.1 三维标注技术的原理

2.1.1 标注平面

从表现形式上看,只需要在三维模型空间中确定一个标注平面,三维标注就可以按照以往二维工程图标注方法来实现。所以三维标注的实现方法就是:

(1)在三维模型空间中确定一个标注平面;

(2)选择标注对象,并将标注对象投影到标注平面上;

(3)按照二维工程图标注方法完成标注。

2.1.2 注释信息的结构化

注释信息的结构化,就是将三维标注信息按照一定层次结构与产品的三维模型联系起来并且进行存储,使得这些信息可被计算机检索、管理。以往工程图纸上的标注信息是散乱的,检索和管理依靠人工进行,不可被计算机自动识别。没有引入三维标注的CAD系统中,二维工程图模块仍然面向图纸,标注信息仅在本模块可检索和管理,在分析、制造等其他模块仍不可被使用。设计制造的一体化要求标注信息在产品全生命周期内的各个模型中均可见,因此需要实现注释信息的结构化。

卢鹄等[1]对产品数字化定义信息(包括模型信息和注释信息)的结构化方法进行了探讨,认为根据CAD系统对应用对象控制方法的不同,可以采用基于特征树的方法和基于层及层表过滤器的方法。

特征树法,是指利用建模过程中对产品特征描述的不同,建立相应的特征树,并通过选择显示的方式实现对产品信息分类显示阅读的一种方法。

层及层表过滤器法,是指在建模过程中将产品不同类别的信息分别建立在不同的层空间中,通过对层空间的关联组合控制,实现对产品元素信息的分类。

目前在多数企业应用过程中,还是存在特征树法和层及层表过滤法共同应用的情况。

2.1.3 注释信息的形式化

注释信息的形式化,就是将三维标注信息转化为有一定逻辑,计算机可理解的形式,以方便计算机对信息进行解析,提取其中的关键元素,实现对分析、工艺规划、制造等过程的驱动。

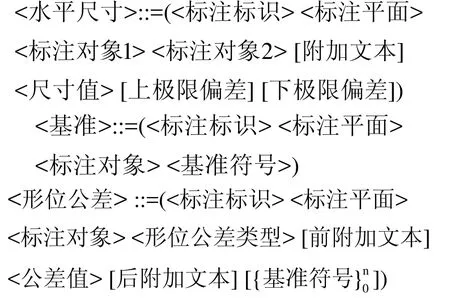

例如,使用 BNF范式表示水平尺寸、基准和形位公差等标注信息如下(仅表示关键信息,标注所在位置、线型、颜色等表现信息省略):

2.2 三维标注技术的实现

UG NX 4.0及更高版本中新增PMI(产品制造信息)模块,实现了三维标注的功能。带三维标注的零件模型如图1所示。

标注平面工具条,如图4所示。可以方便地选择三维标注所在的标注平面,可以在等轴测图上完成大部分注释信息的标注,并具有较美观的布局。

图4 标注平面工具条

UG/PMI三维标注以视图为组织单元,每个装配体或零件可以由多个包含标注的视图来表达,由装配体或零件模型可以索引到每一个与之相关的视图,并可以由视图索引到该视图中的每一条注释信息。这样就构成了一个如图5所示的树状结构,实现了注释信息的结构化,可以对产品不同层级上的标注信息进行方便的检索,并可以管理本视图中的标注在其他视图的可见性。

图5 三维标注以视图为组织单位的树状结构

UG/PMI中以图形化的方式实现了尺寸、基准、粗糙度、形位公差等注释信息的形式化表示。如图6所示。

图6 形式化输入形位公差

此外UG/PMI还可以实现的功能有:

(1)创建剖视图;

(2)将注释信息与几何特征相关联;

(3)支持二维图纸继承相应视图的 PMI三维标注等。

3 三维标注技术的推行

三维标注技术可以实现设计制造过程的三维化,以及基于主模型的设计制造一体化。但是,在生产实践中推行这项技术,还可能在现有设计制造模式,三维标注的标准化,注释信息的完备性及形式化等方面遇到阻碍。

3.1 现有设计制造模式

我国机械行业早已习惯了以二维图纸和零件表作为主要数据传递工具,并以它们作为工艺设计,工装设计,零件制造,部件装配和质量检验等后续环节依据的设计制造模式。推行新的以主模型作为单一数据源,驱动后续的分析、工艺规划、制造、装配等环节的设计制造一体化模式,不仅仅意味着相关软件,计算机设备的更新,更涉及到企业产品管理模式、所有员工工作方式乃至观念的转变。实际推行过程中必然会遇到各种各样的困难。

解决思路:在新铺开,并且提高设计制造一体化水平需求迫切的领域优先推广,比如大飞机,大发动机项目。其他单位可以尝试先在一些部门进行试点,用试验结果说话,并总结成功经验和失败教训,寻找到最适合自己单位的设计制造模式。

3.2 三维标注的标准化

为使三维标注成为工程师无障碍沟通的通用语言,我国已于2009年11月30日发布了国家标准《技术产品文件——数字化产品定义数据通则》(GB/T 24734-2009),对产品的三维标注方式进行规范。但对于飞机、航空发动机等自由曲线曲面特征较多的产品,其标注方式与普通机械产品有所不同。并且产品模型的标注信息是否符合国家标准,目前依赖人工检查,尚无软件工具保证。

解决思路:参考已有国家标准,并结合行业实际情况,制定适应于相关行业的数字化产品定义标准。开发产品模型三维标注标准化检查工具,以减轻人工检查的负担。

3.3 注释信息的完备性及形式化

三维标注技术通过注释信息的结构化和形式化,成为了产品设计制造一体化信息传递的有效载体。但是,注释信息的完备性和形式化还没有做到尽善尽美。

注释信息的完备性指的是注释信息是否完全确定了产品的设计和制造工艺信息。几何设计信息是否完备可以由几何造型器查看是否欠约束来确定,而制造工艺信息是否完备很难由计算机自动判断。比如一个零件的注释信息中没有明确指出应该铸造加工还是切削加工,若计算机根据粗糙度信息也无法做出判断,则后续工艺规划、制造环节也将无所适从。

三维标注中的尺寸、基准、粗糙度、形位公差等注释信息已经做到了形式化,可被计算机所理解。但技术要求等注释信息并不是形式化信息。比如,常见于技术要求中的“未注倒圆角R0.2-R0.5”,若要让这条注释信息驱动加工环节,则必须先让计算机理解这句话的语义,再查找哪些边缘没有倒圆角,还要根据某种原则决定究竟R取多少。

解决思路:继续研究注释信息完备性和形式化的方法,可以引入知识工程和专家系统方法,必要时加入人的交互。

4 结 论

三维标注技术借助标注平面将传统二维工程图中产品的尺寸、形位公差、粗糙度、基准、技术要求等信息标注在产品的三维模型空间中,为工程师摆脱百年来二维图纸的束缚,在直观的全三维空间中施展拳脚创造了可能。不仅如此,三维标注技术通过注释信息的结构化和形式化,将传统二维工程图中产品的制造工艺信息集成到三维模型中,形成主模型,驱动产品的设计制造一体化。以三维标注技术为基础的MBD理念及相关的 BDS-600系列标准,在波音公司研制B787客机中得到了很好的贯彻,已取得十分明显的进展,并得到国际上的广泛认同[2]。尽管目前在我国推行该项技术过程中,会遇到现有设计制造模式,三维标注的标准化等方面的阻碍,注释信息的完备性及形式化还不完美,但它引领了产品设计制造一体化的趋势,展现着良好的应用前景。

[1]卢 鹄, 韩 爽, 范玉青. 基于模型的数字化定义技术[J]. 航空制造技术, 2008, (3): 78-81.

[2]于 勇, 陶 剑, 范玉青. 大型飞机数字化设计制造技术应用综述[J]. 航空制造技术, 2009, (11):56-60.

[3]刘军强, 王剑斐, 马新厂, 等. 三维零件图尺寸的自动标注[J]. 西安工业大学学报, 2008, (6): 526-530.