禽蛋自动分级生产线中检测装置的设计及分析

江 洪, 张 丛, 唐 宁, 祁晨宇

(江苏大学机械工程学院,江苏 镇江 212013)

目前,国外较先进的禽蛋生产厂家一般都具有一整套自动化的禽蛋分级生产线。国内的科研人员也发明了一些清洗、称重以及检测的设备,但并没有形成成套的自动化生产线,目前国内的自动化生产线正处于起步阶段,与国外相比还有不小的差距[1]。本文利用 Pro/E软件建立机架、凸轮称重机构、槽轮间歇传动机构、鸡蛋传输链条和各检测模块的三维CAD模型;以多体系统动力学理论为基础,应用机械系统动力学仿真分析软件 Pro/Mechanism,建立了凸轮称重机构、槽轮间歇传动机构等多体系统动力学模型,并进行了性能分析[2]。

对凸轮称重机构进行参数化设计,在Pro/Mechanism中进行虚拟实验,得出对应于整套检测装置的最佳凸轮机构参数。并在有限元软件ABAQUS中分析了凸轮称重机构在称重的过程中鸡蛋蛋壳的受力情况,以及蛋壳上的应力分布情况。

对槽轮间歇传动机构进行了参数化设计,通过应用组合机构可以实现槽轮角速度和角加速度的优化。并在有限元软件ABAQUS中分析了通过组合机构优化后的槽轮运动状况对传输链条上鸡蛋的影响[3]。

1 禽蛋检查装置的总体布局设计

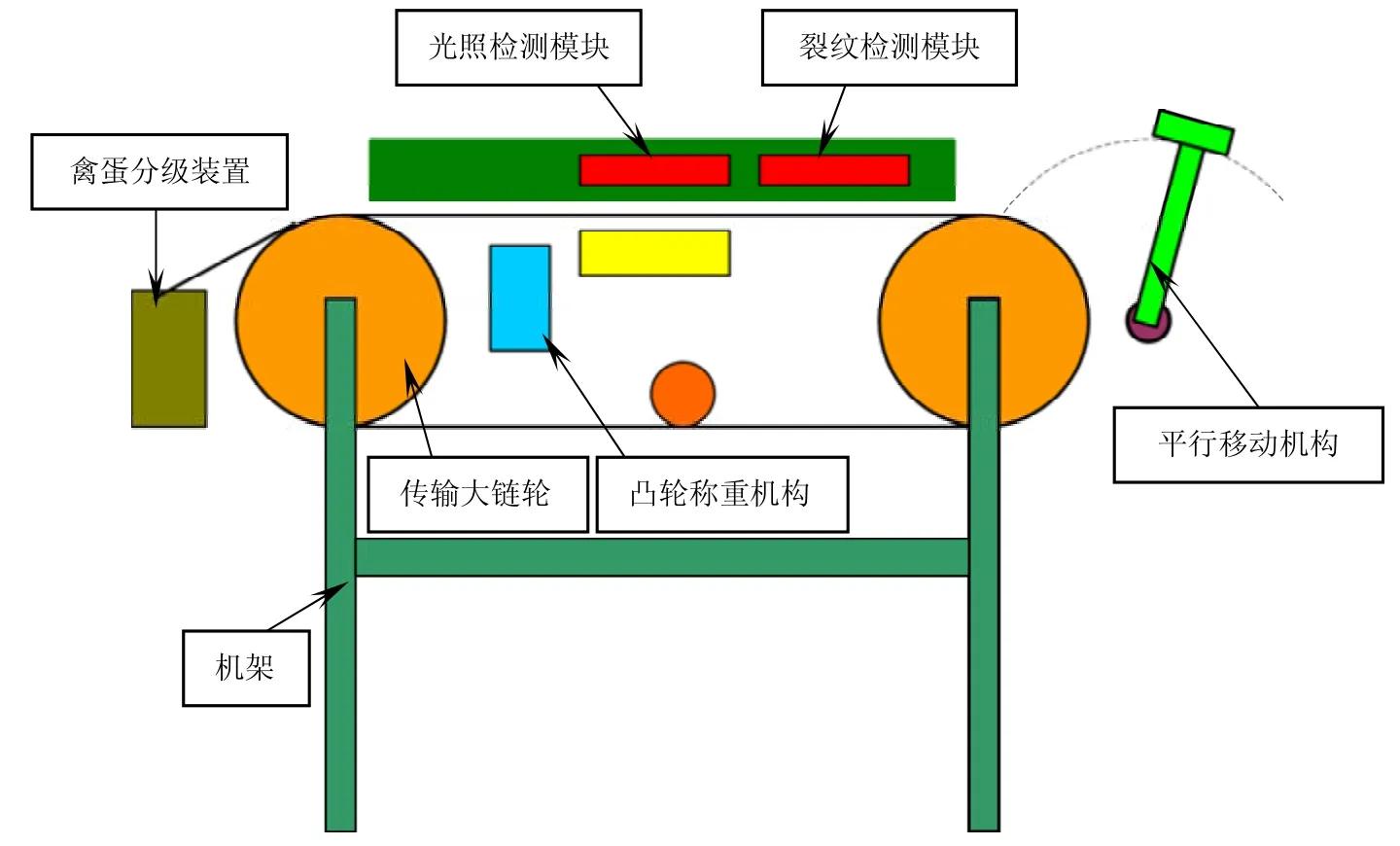

该检测装置需要对鸡蛋进行在线实时检测,具体检测项目:蛋形指数、表面色泽、重量、新鲜度、蛋壳裂纹。然后把检测得到的数据传输到计算机系统,由计算机系统对鸡蛋的等级进行综合评价并对其进行分级,再将得到的鸡蛋等级数据传输给分级包装系统。检测装置的总体布局如图1所示。

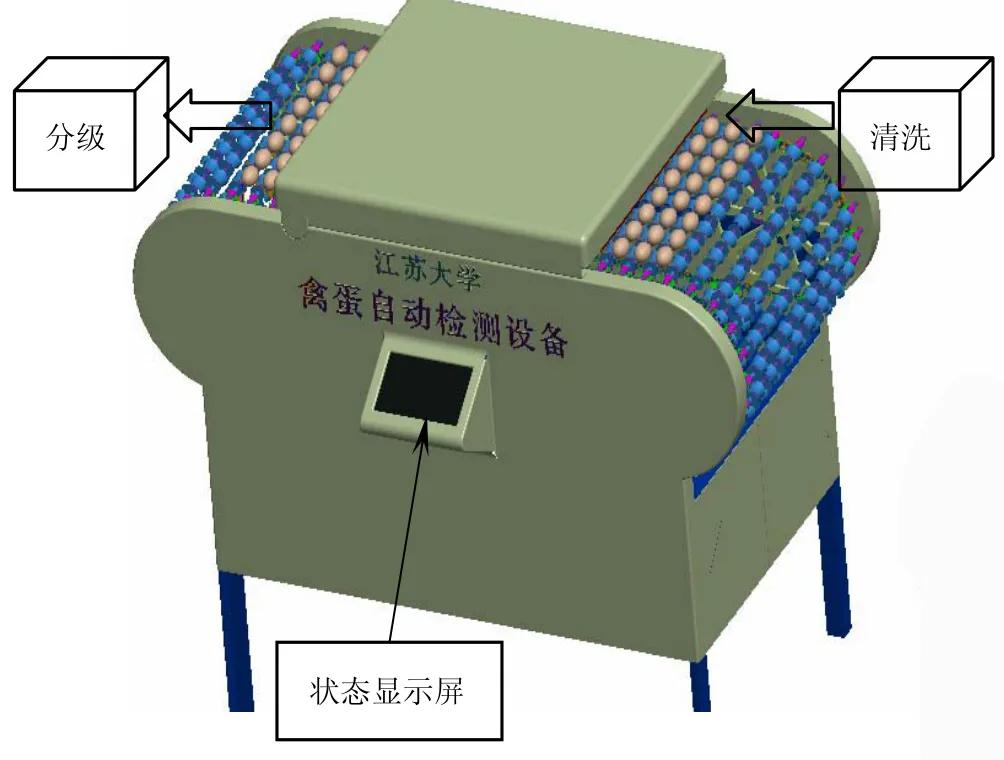

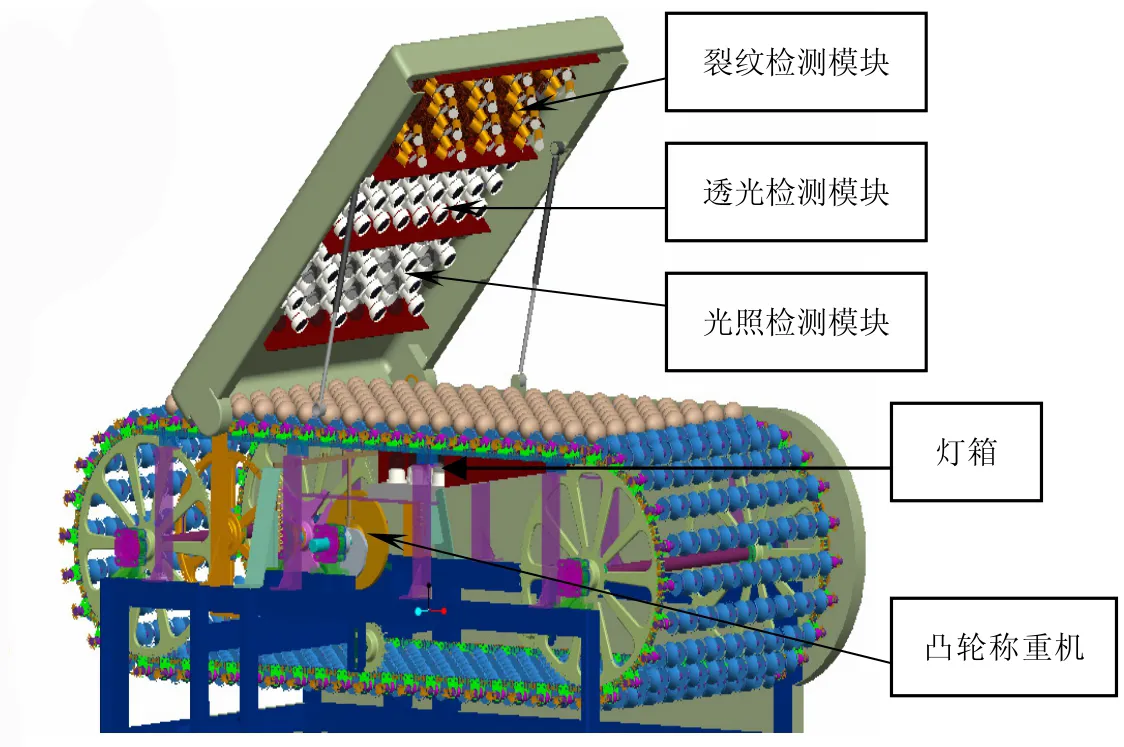

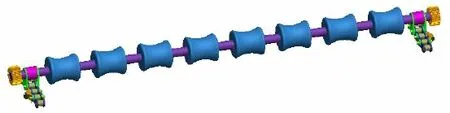

根据如图1所示的检测装置的总体布局图。得到如图2所示的禽蛋检测装置。检测装置中的具体布局情况如图3所示。在检测装置中传输链条起着很重要的作用,禽蛋传输链的链节如图4所示。

图1 检测装置的总体布局图

图2 禽蛋检查装置图

图3 禽蛋检查装置布局

图4 禽蛋传输链节

2 在Pro/Mechanism中设计凸轮

凸轮机构工作时是以一定的角速度 ε匀速转动,同时从动件推杆以一定的运动规律做往复直线运动,这时滚子中心就会在凸轮上留下一个运动轨迹,若为平底推杆则会在凸轮上生成一个包络线。可以用Pro/Mechanism记录下该运动轨迹或包络线,该轨迹或包络线即为凸轮理论廓线。再进入 Pro/ENGINEER用上面得到的轨迹线进行实体建模,最后得到所设计的凸轮。该方法不同于常规的方法,且设计的凸轮精度高、设计所需时间短、便于对凸轮的传力性能进行虚拟实验研究,揭示凸轮机构各个参数对传力性能的影响[4]。

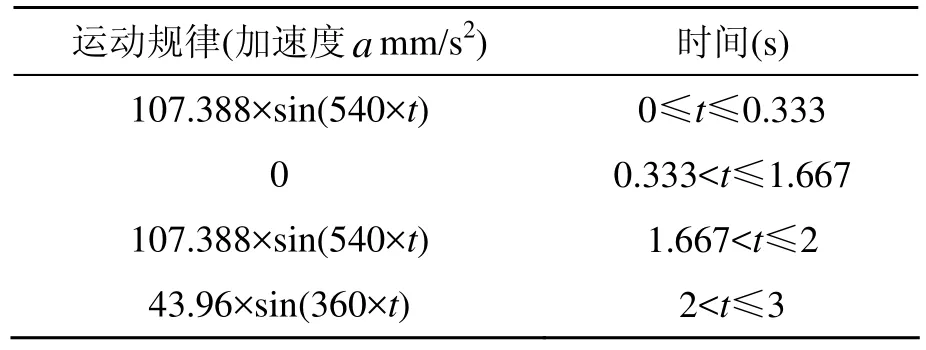

电子秤安装在推杆上面[5]。满足要求的从动件运动规律在Pro/Mechanism中的构造见表1。其中凸轮机构的运动参数为:凸轮坯的直径d=115mm、滚子直径d1=15mm、平底推杆的宽度为 l=100mm、凸轮转速 ε=12°/sec、推程运动角δ0=120°、远休止角 δ0′=60°、回程运动角 δ01=120°、近休止角 δ01′=60°、升程 h=45mm。

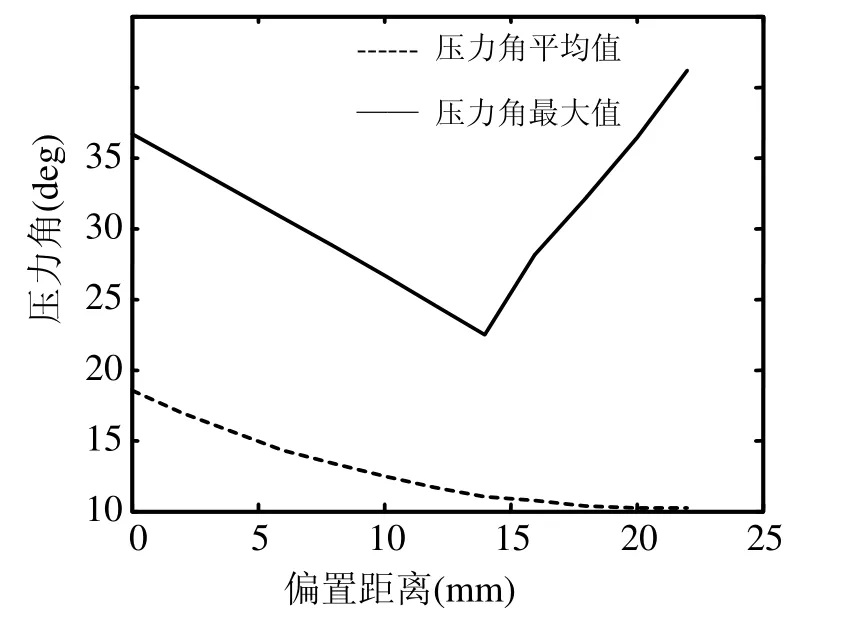

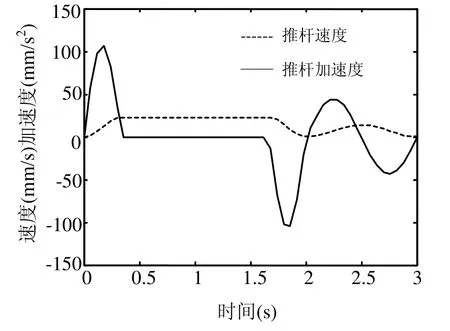

经过仿真分析可知凸轮压力角的最大值和其平均值的变化规律如图5所示,可以看出在偏距为14mm的位置时推程中压力角最大值的数值最小。所以偏距为14mm时机构的传力性能较好。推杆的运动规律见表2所示。加速度和速度曲线图如图6。

图5 压力角变化曲线图

表2 组合运动规律

图6 速度与加速度曲线图

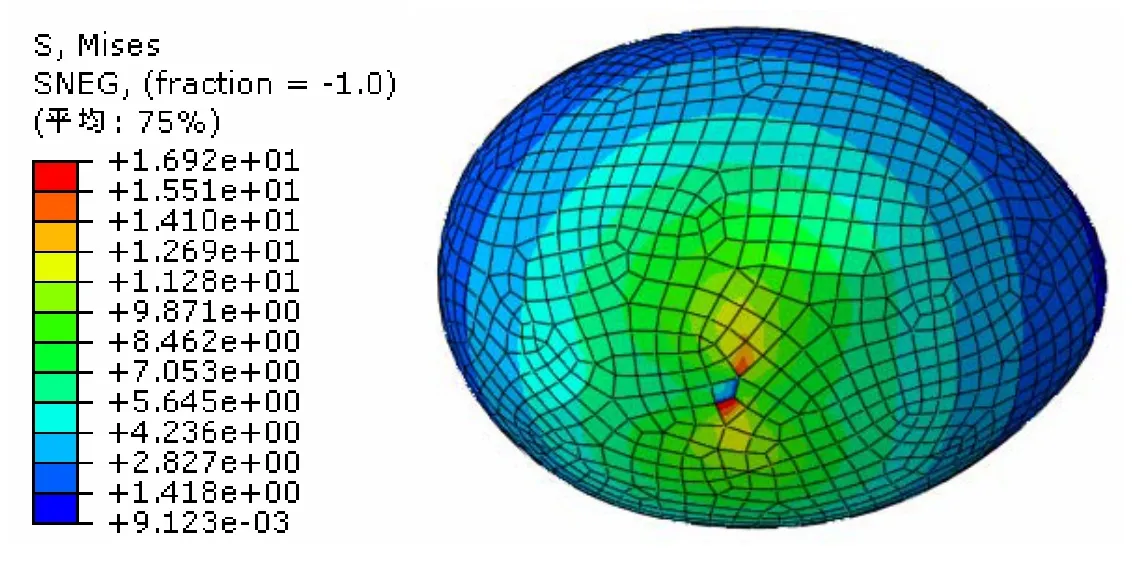

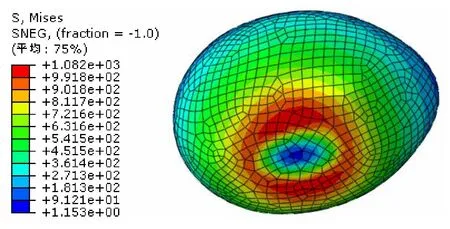

对鸡蛋壳进行有限元分析,在蛋壳上施加一个体积力,力的大小F=a×m,进行求解运算。得到图8所示的结果。图7是鸡蛋在托盘上上升时最大加速度为 141.227mm/s2时引起的蛋壳的应力分布情况。由图可知此时鸡蛋壳上的最大应力为16.92MP,而此时鸡蛋所承受的力为0.58N。由于鸡蛋的重量比较轻所以蛋壳承受的力也比较小,所以在这种工况下鸡蛋壳承受的惯性力远小于蛋壳所能承受的力,该工况下鸡蛋安全。

图8是鸡蛋壳承受最大力20N时的应力分布情况。此时蛋壳的最大应力为1082MPa,可以求出鸡蛋蛋壳所能承受的最大加速度为 334m/s2,经过对比可知托盘称重时安全可靠的。

图7 鸡蛋在托盘上的受力情况

图8 鸡蛋的最大受力情况

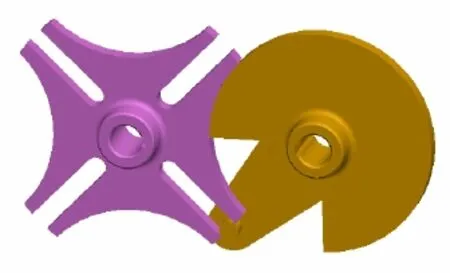

3 间歇运动机构的设计和优化

同时为了保证鸡蛋的平稳传输,间歇机构的运动应尽量的平稳不应有冲击。选用槽轮机构来实现上述功能。

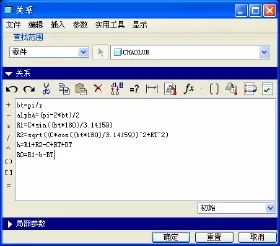

3.1 槽轮的参数化建模

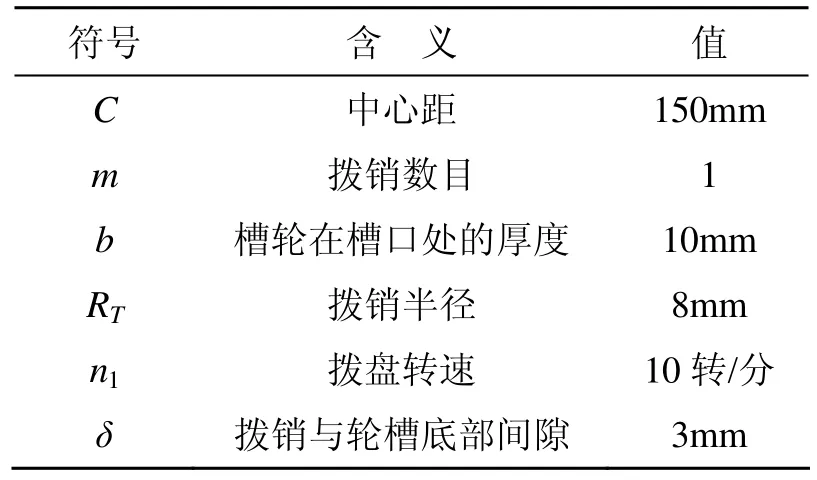

在Pro/E中进行参数化设计时的参数表,如表3所示。图9所示的是参数化设计过程中的关系对话框,最后经过实体建模后得到如图10所示的槽轮机构的三维实体模型,且该模型是全参数化的模型,如需对模型进行修改只需要改动参数对话框中的参数就能够自动生成新参数下的三维实体模型,无需重新建模。

表3 参数表

图9 关系对话框

图10 槽轮参数化模型

3.2 槽轮机构的运动特性分析及其优化

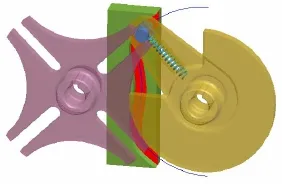

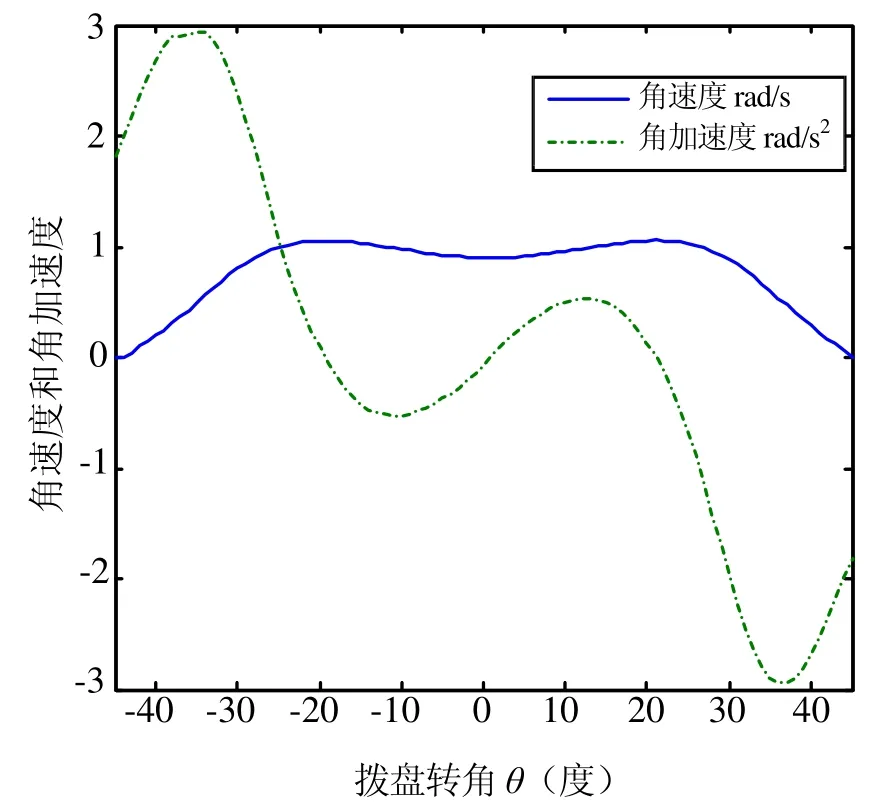

为了让传输链能够平稳的进行工作。采用槽轮机构和凸轮机构进行组合来实现槽轮运动特性的优化,组合机构如图11所示。此时槽轮的角速度和角加速度的变化规律由凸轮的廓线形状控制。最终的到得槽轮的角速度和角加速度的曲线如图12所示。

图11 组合机构图

图12 组合机构槽轮的角速度和角加速度曲线

3.3 禽蛋传输链动力特性分析

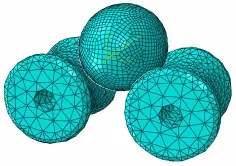

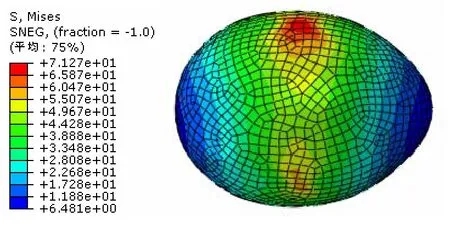

鸡蛋和传输链的有限元模型如图13所示。鸡蛋所受的惯性力的大小的计算过程如下,F=m ⋅a ,其中m为鸡蛋的质量,ω2为槽轮最大角加速度、i为齿轮减速传动比、R为大链轮的半径。传输链的最大加速度a =242.94 m m/s2,这时鸡蛋受到的加速推力为F=0 .05N ,同时鸡蛋所受的重力 G =0 .572N 。然后在ABAQUS中进行加载求解。

蛋壳上的应力分布如图14所示,由图可以看出蛋壳上的最大应力远小于蛋壳所能承受的最大应力,同时可以看出在承受重力的同时有加速推力的一侧的应力大于没有加速推力的一侧。

图13 鸡蛋和传输链的有限元模型图

图14 鸡蛋在传输链上受力时的应力分布

4 总 结

(1)利用Pro/E软件创建了综合检测装置及其相关零部件的模型。

(2)对凸轮称重机构进行了详细的研究得到了最佳的机构结构参数。

(3)对间歇传动系统和鸡蛋传输链进行了详细的设计,应用组合机构的方法对间歇传动机构的速度和加速度进行了优化。

(4)应用ABAQUS软件对鸡蛋在整个检查过程中的受力情况进行了分析,验证了整个检测装置工作的安全性和可靠性。

[1]宁 欣. 禽蛋的分级、检测与包装[J]. 中国家禽,2004, 26(12): 56-60.

[2]Pro/E软件各主要模块介绍[EB/OL]http://www.c-cnc.com/yule/article.asp?id=2554

[3]庄 茁, 由小川, 廖剑晖. 基于 ABAQUS的有限元分析和应用[M]. 北京: 清华大学出版社, 2008.3-15.

[4]邹慧君. 机构系统设计[M]. 上海: 上海科学技术出版社, 1996. 90-95.

[5]孙 桓, 陈作模, 等. 机械原理[M]. 北京: 高等教育出版社, 2000. 248-252.