基于虚拟样机的定动瓣成穴机构仿真分析

刘 芳

(菏泽学院机电工程系,山东 菏泽 274000)

虚拟样机技术就是在建立第一台物理样机之前,利用计算机技术建立机械系统的数学模型,进行仿真分析并从图形方式显示该系统在真实工作条件下的各种特性,从而修改并得到最优设计方案的技术。在设计工作初期,充分利用计算机虚拟仿真技术,能够极大地提高对所设计系统的设计方案可能存在问题的预见性,从而使设计工作更科学、合理。虚拟样机技术在我国农业领域的应用也逐渐受到重视,尤其在农业工程方面,已被当作工程设计及生产的必要手段[1-2]。穴播器是农业机械中精度要求很高、作用机理非常复杂的机械之一。利用计算机建立穴播器的虚拟样机,并对其工作过程进行仿真可以节省人力物力,有助于理论研究。本文即利用虚拟样机技术对定动瓣成穴器进行结构和参数的设计,以在试验样机制作之前对所设计的机构现行进行优化。

1 虚拟样机仿真软件及仿真步骤

UG (Unigraphics)是集CAD/CAM/CAE于一体的大型软件设计系统,其主要功能模块有:计算机辅助设计CAD模块,包括实体建模、特征建模、自由形状建模、工程制图、装配建模、高级装配;计算机辅助分析 CAE模块,包括有限元分析、机构运动分析、注塑模分析;计算机辅助制造模块,包括 CAM 基础、后处理、车加工[3-4]。本文中所有三维实体模型的建立和装配均是在UG计算机辅助设计模块中完成的。

ADAMS软件具有强大的动力学求解器,但其实体建模功能相对比较薄弱。所以本文先使用UG软件对穴播器进行整机实体建模,成功将其变为一个数字样机,再将其转换并导入到ADAMS环境中使用。转换方法是先将UG的数据格式转换成双方都可以识别的中性文件格式,然后将中性数据通过几何数据转换模块转换成ADAMS数据格式。

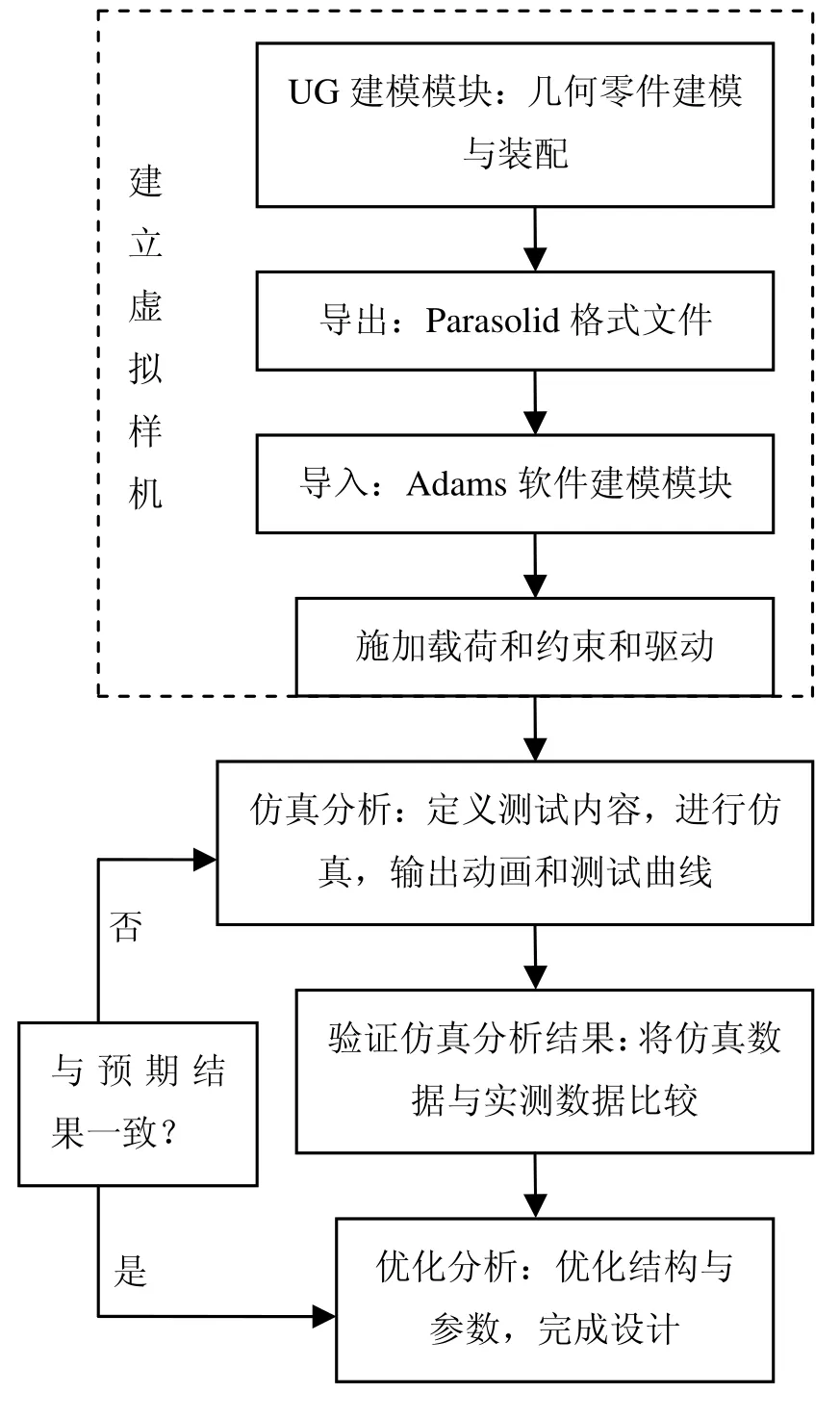

本文对舵轮式穴播器进行仿真和优化设计的过程如图1所示。

图1 虚拟样机优化分析设计步骤

2 虚拟样机建立

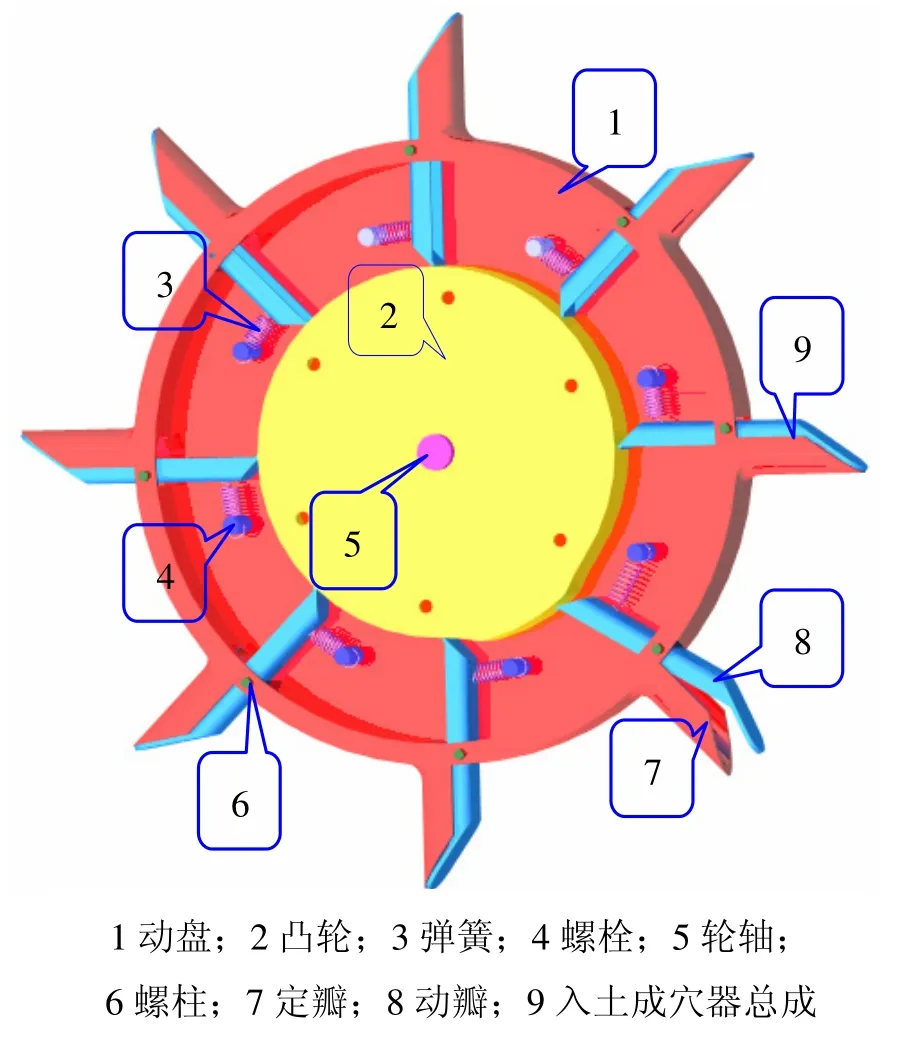

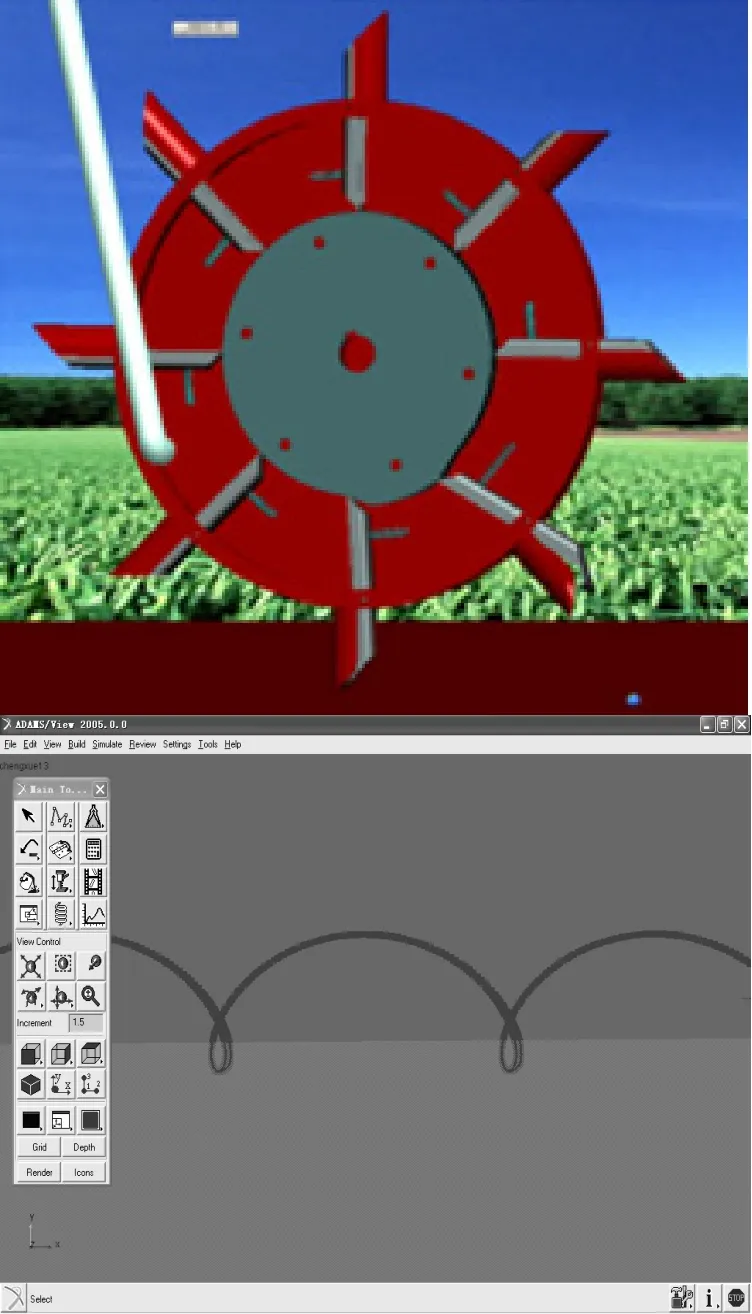

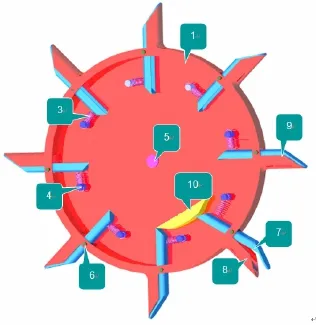

穴播器三维模型的各个零件均在UG建模模块中完成,然后在UG装配模块中装配成整机,整机三维实体模型如图2所示,穴播种器是由轮轴、动盘、定盘、两瓣式入土成穴器及其开闭系统等组成,其外形似舵轮状,各入土成穴器均布于舵轮周边、似舵柄。两瓣式入土成穴器及其开闭系统主要包括固定在动盘上的定瓣、动瓣,固定安装在定盘上的开启部件凸轮、复位部件弹簧、固定部件铰接螺柱、螺栓等。其结构主要有两个特点:一是入土成穴器由定瓣和动瓣两部分组成,故称其为定动瓣成穴,二是入土成穴器开闭系统采用摆动从动件盘形凸轮结构。

图2 穴播器三维模型

建立穴播器的三维实体模型是对穴播器进行虚拟仿真的基础,三维实体模型是二维设计的直观再现,可以直接检验所设计机构的外观;装配完成后可以检查各部件之间的干涉情况,对干涉部件进行重新设计消除干涉,并可通过UG的制图模块再次输出二维图纸。以实体模型为基础对穴播器运动状态进行虚拟样机仿真,能够直观的观察穴播器各运动机构的协调性、合理性,检查穴播器工作过程是否能达到预期的效果[7-8]。虚拟样机仿真分析是在ADAMS软件中完成的,UG中穴播器的三维装配模型是通过两种软件共有的Parasolid格式文件导入ADAMS中的[9]。为观察清楚,仿真时去掉了定盘,由于凸轮固定在定盘上,所以添加约束时把输种管固定在了凸轮上。

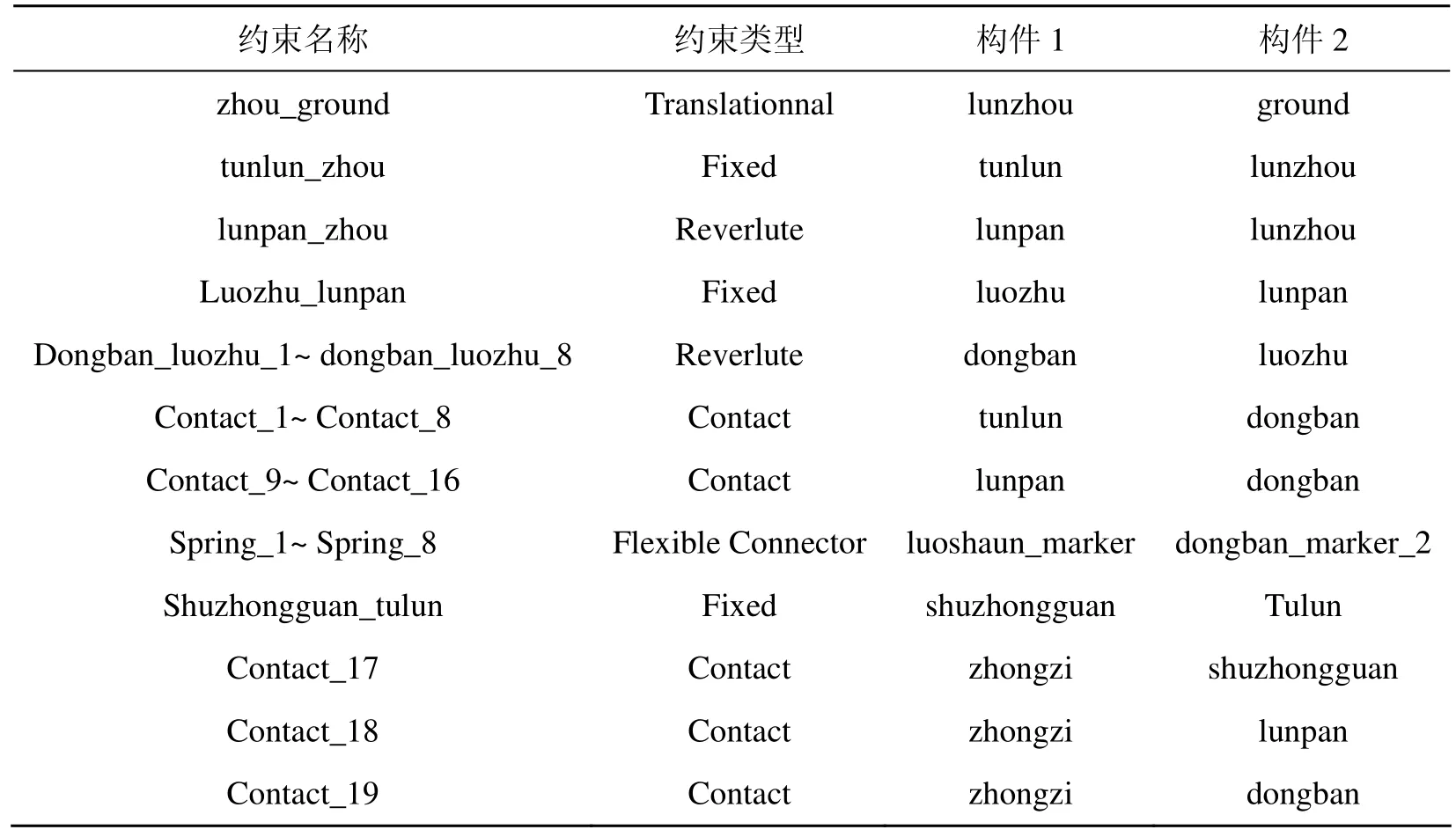

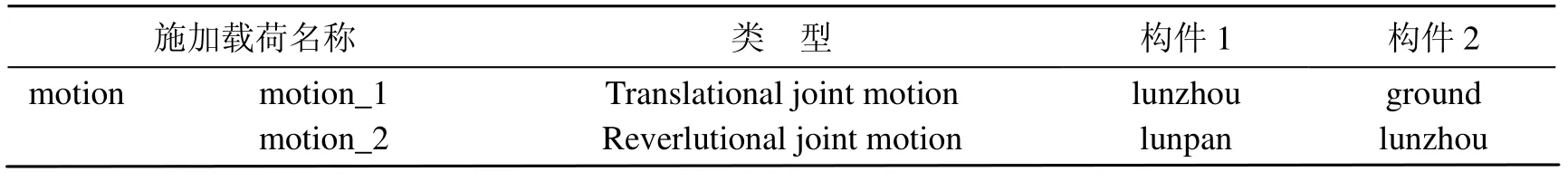

将种肥穴播器各零部件导入ADAMS后,虽然看上去像一台穴播机械,其实各构件之间没有任何约束。ADAMS中有许多种类型的约束可以使用:旋转副、移动副、圆柱副、球副、平面副、万向节、固定铰、齿轮、凸轮副、连轴器等。这些约束副都可以从主工具箱中选取添加约束时应注意选择约束的类型、作用点和方向。添加约束的过程中,有时会产生冗余约束,即过多的限制机构的自由度,这经常会导致仿真的中断,这种现象可以通过仿真控制面板的模型验证来检查,然后减少限制构件同一自由度的相应铰的个数来解决。ADAMS软件中对定动瓣穴播器虚拟仿真时约束及运动副的添加如表1所示,载荷添加表如表2所示。通过模型的建立以及约束和载荷的添加,穴播器的虚拟样机建立完成。

表1 穴播器虚拟仿真约束及运动副添加表

表2 穴播器虚拟仿真载荷添加表

3 基于虚拟样机的仿真分析

3.1 整机运动仿真

在 Adams中对穴播器虚拟样机整机进行运动分析,导出其仿真运动效果图如图3所示,由仿真效果可以看到定动瓣穴播器的入土成穴器在入土最深时开始打开,种子能顺利的投入种床;动瓣在出土后关闭,说明摆动凸轮-定动瓣机构开启可靠,作物种子能够顺利排出,仿真结果与预期运动效果非常相近,这就证明了此种结构的穴播器在理论上是可行的。

图3 穴播器工作过程仿真效果及轨迹

3.2 穴孔形状模拟

在整机的虚拟仿真过程中,可以对各元素的位移、角度、速度、加速度进行测量、输出曲线等操作。可先对穴孔形状进行理论分析,然后通过仿真验证对穴孔形状理论分析的正确性。在穴播器虚拟样机仿真过程中,对定瓣和动瓣的尖点各建立一个marker点,利用ADAMS中的Create Trace Spline(创建轨迹曲线)功能,模拟出其运动轨迹曲线,如图4所示。为了更清楚地观察成穴器入土成穴过程,在穴播器虚拟样机运动过程中对定动瓣成穴过程进行仿真扫描(Superimpose),动、定瓣尖点的运动轨迹曲线是通过在定动瓣尖点上建立Marker点,然后在后处理(Postprocessor)中用跟踪(Trace)定、动瓣尖点的Marker点绘制出来的。图4给出了轮盘半径R=200mm、成穴器入土深度h=60mm、动瓣尖点半径Rh=280mm、入土成穴器倾斜角度β=35°、滑移率δ分别为0、8%、16%时穴播器定动瓣成穴运动过程的仿真模拟。

道家关于口语传播的见解主要记录在《老子》《庄子》两部书中,是围绕宇宙本体论、人生智慧和策略方面来阐明的。

图4 δ=0%、δ=8%、δ=16%时的定、动瓣尖点轨迹(即穴孔形状)

3.3 穴孔大小影响因素仿真试验分析

影响穴孔大小的因素主要有:轮盘的半径、入土成穴器倾角、入土成穴器直径、入土成穴器开度、入土深度、滑移率。在各结构参数已经确定的情况下只要分析入土成穴器入土深度和滑移率对穴孔大小的影响即可。

3.3.1 仿真试验安排

由于在穴播器的工作过程仿真模拟中利用ADAMS中的Create Trace Spline功能模拟出了穴孔形状,所以可以测量一定的入土深度下穴孔的尺寸,以便分析入土成穴器入土深度和滑移率对穴孔大小的影响。分析进行的另一个条件是要得到不同滑移状态下的穴播器运动。经推导轮盘线速度v、轮盘转速ω和滑移率δ的关系为

式中 Rs为轮盘的实际滚动半径。试验时首先选定穴播器前进速度v,根据式(1)计算出不同滑移率和入土深度对应的轮盘转速值,即可得到某一滑移率和入土深度下穴播器的运动状态。假设以 12马力拖拉机作动力,选定机组速度v=1 .0m/s ,则可计算穴播器转速ω值。

在整机的仿真试验中,根据穴播器的实际运动状态,对轮盘的运动定义了两种类型的运动,一是沿机速方向上的直线运动motion_1,运动驱动速度为机速v,二是绕轮盘主轴的转动motion_2,运动驱动速度为穴播器的转速ω,这两种运动的复合运动即为穴播器的滚动前进运动。仿真时,通过定义两种运动速度v和ω的不同值,使穴播器具有不同的滑移率,从而得到不同滑移率下穴播器的运动状态。在ADAMS中进行穴播器仿真的过程中,利用ADAMS的后处理模块对穴播器的成穴器的成穴过程进行跟踪扫描,从入土成穴器的不同高度值处测量相应的穴孔长度,就得到不同滑移率和不同入土深度下的穴孔长度。

3.3.2 仿真试验结果分析

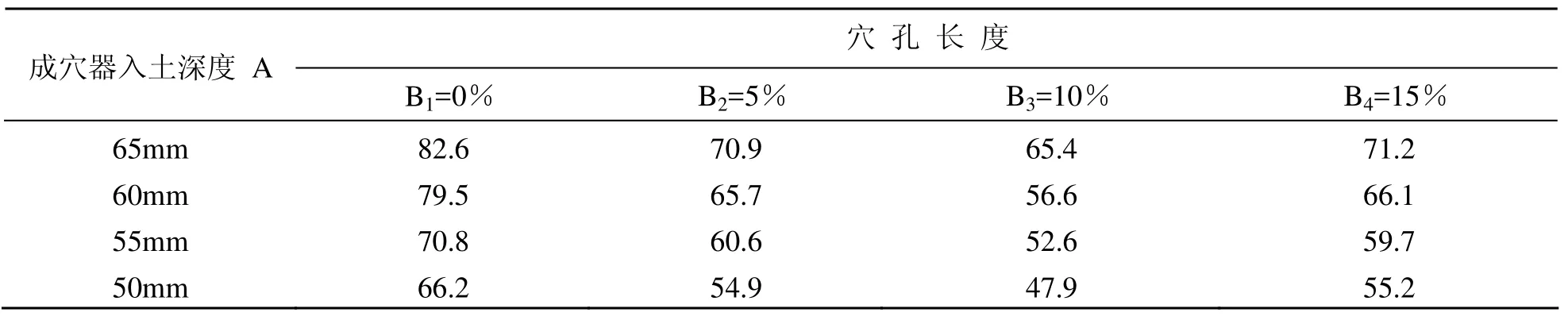

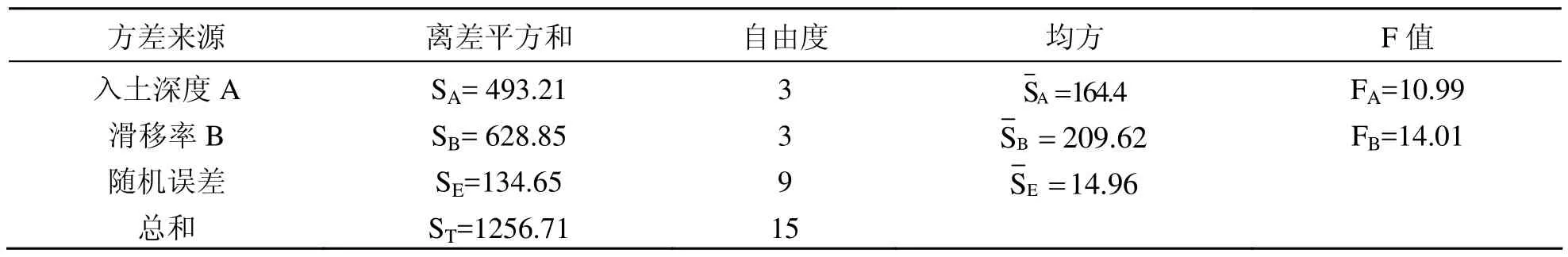

仿真试验穴孔长度测量结果如表3所示,对得到的穴孔长度值进行二元方差分析得出两个因素对穴孔大小的影响情况。

本试验中的两个试验因素是A:入土成穴器入土深度;B:穴播器滑移率。因素水平:A1=70mm、A2=65mm、A3=60mm、A4=55mm;B1=0、B2=5%、B3=10%,B4=15%,对表3中的数据进行二元方差分析,结果如表4所示。

表3 穴孔长度测量值(mm)

表4 穴孔大小影响因素方差分析

给定显著性水平α =5%,查表得F0.05(3, 9)=3.86,比较知FA=1 0.99 > 3 .86,FB=1 4.01> 3 .86,所以入土成穴器入土深度与滑移率对穴孔大小均有显著性影响。从试验结果数据统计分析可得如下结论: 当穴播器滑移率一定的情况下,穴孔的大小随入土成穴器入土深度的增大而增大,且滑移率越小入土深度的变化对穴孔大小的影响越大;当入土成穴器入土深度一定的情况下,穴孔的大小随滑移率的增加先逐渐减小再逐渐增大,其原因是由于动瓣出土时的运动轨迹随滑移率的增加逐渐包络在入土成穴器入土时的轨迹内。由实验分析可知,应在满足播深的条件下选择相对较小的成穴器入土深度,并尽量调整机速以减小滑移率。

4 穴播器可靠转速分析

在穴播器的结构及各参数已经确定的情况下,影响穴播器穴播性能的因素主要有穴播器转速ω、落种角1θ、输种管高度H、输种管倾角以及输种管与轮盘盖夹角Bβ,而且穴播器的转速ω不能过快,否则将破坏穴播性能,造成空穴及穴孔塌陷等。本文对种子在从输种管到落入土壤的过程进行仿真,考察参数1θ、H、α、Bβ与穴播器最大可靠转速的影响,并采用正交试验处理仿真结果,寻求各参数的最优组合。

4.1 仿真假设条件

仿真根据玉米种子物理特性对其物理参数做如下的假设代换,动摩擦系数取0.21,静摩擦系数取0.36,玉米种子的长、宽、千粒重分别为12mm、9mm、339.5g,仿真试验中用长轴、短轴、质量分别为 12mm、9mm、0.40g的椭球体代替,选取各影响因素及其参数的试验范围如表5所示。

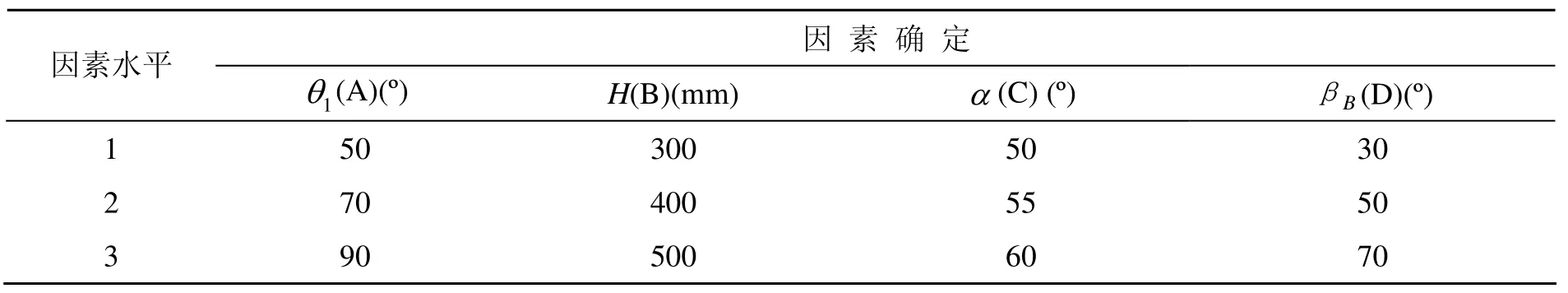

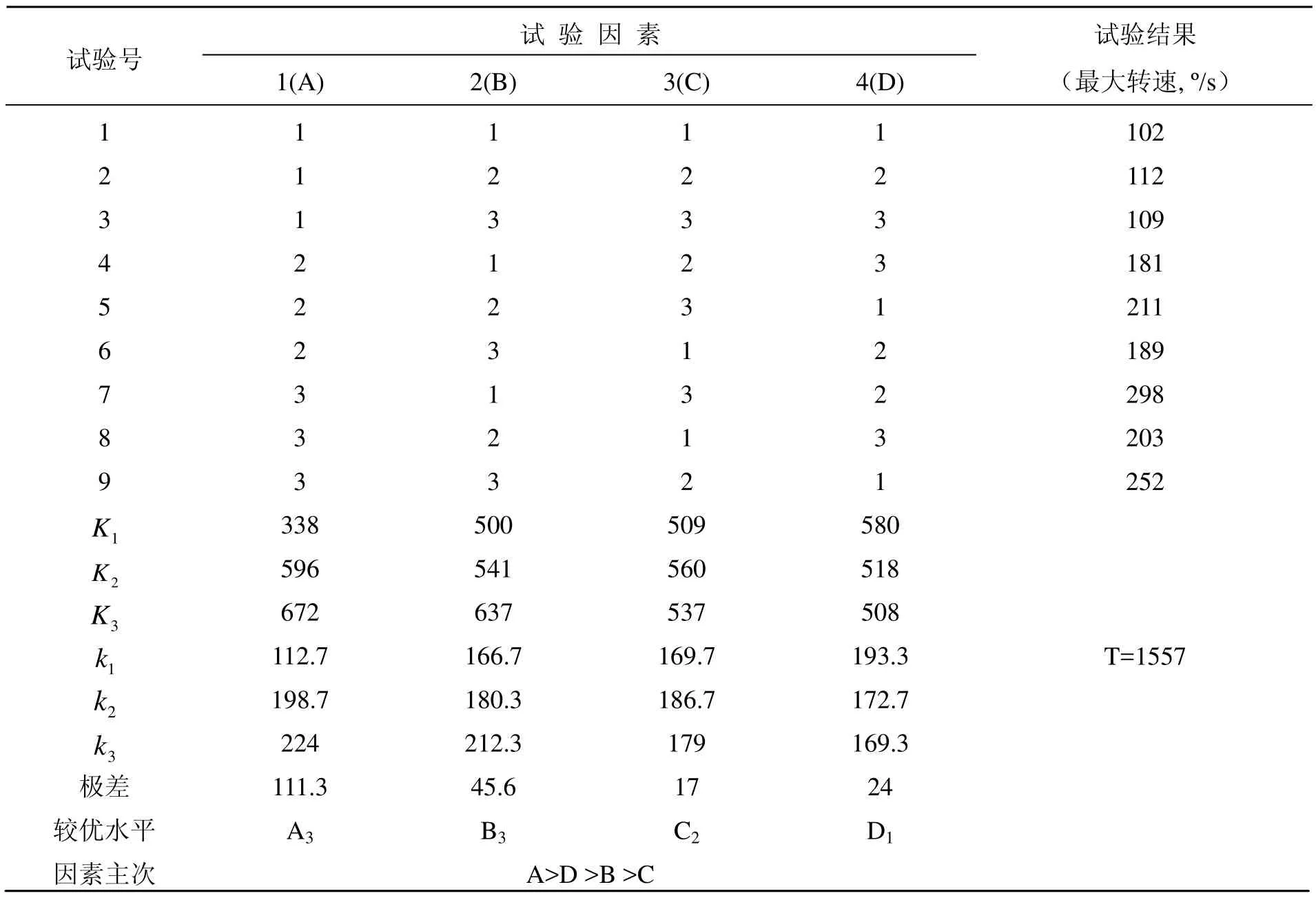

表5 影响穴播性能的因素水平表

4.2 仿真方法

以动瓣运动到凸轮保持线部位时种子刚好落到入土成穴器最底端作为判断穴播器最大可靠转速的依据。仿真方法及步骤为:在ADAMS整机仿真中用接触力 contact建立种子与穴播器的约束关系,模拟种子在输种管、轮盘边缘及入土成穴器内投种腔中的运动;给种子赋予初速度,用measure建立种子在输种管中的速度测量量;用measure建立角度α的测量和种子位移测量量;建立传感器sensor对仿真进行控制,传感器的作用是使播种成穴器运动到凸轮最大升程时,停止仿真运动;对仿真结果进行判断,确定种子是否到达成穴器底部;修改落种角、输种管参数重复上述过程,测得不同落种角和输种管参数下的穴播器最大可靠转速。

4.3 仿真试验结果

采用正交试验的方法对仿真结果进行分析,实验选用 L9(34)正交表,试验安排[10]及试验分析结果如表6所示。

表6 正交试验方案及结果分析

由上表的分析可知,对穴播器可靠转速影响最大的是落种角1θ,最小的是输种管倾角α,各因素的最优组合为A3B3C2D1,即落种角为90º,输种管为500mm,倾角为55º,与轮盘盖夹角为30º。

4.4 穴播器结构和参数优化改进结果

通过以上的仿真分析,可以得到穴播器的理论优化结构和参数。结构方面,凸轮只有升线、远端保持线、降线部分起到对成穴器开启、保持开度、关闭的作用,近端保持线部分不参与成穴工作,所以可以只保留凸轮有用部分,以节约材料、减轻整机重量,这时凸轮就变成了一个简单的挡块,无法再安装在主轴上,可以将其固定在定盘上,改进后的结构如图5所示;经过仿真和方差、正交实验分析,得到影响穴播器可靠转速的优化参数,θ1=90º,H=500mm,α=55º,βB=30º,h=60mm。

图5 改后穴播器的结构模型

5 结 论

(1)在UG中建立了穴播器的三维实体模型,并在ADAMS中通过对其添加约束和运动副完成了穴播器虚拟样机的建立。

(2)对穴播器整机工作过程进行了虚拟仿真,初步验证设计的合理性;通过仿真得到入土成穴器定动瓣成穴形状曲线,找出了影响成穴性能的因素:在各机构参数确定的情况下,成穴性能主要受成穴器入土深度和穴播器滑移率度的影响。

(3)通过对仿真数据的正交试验分析,得到了入土成穴器的参数优化值,对成穴器结构进行了优化设计。

(4)穴播器虚拟样机的研究分析为制作物理样机提供了理论依据。

[1]赵 匀. 农业机械计算机辅助分析和设计[M]. 北京:清华大学出版社, 1999. 20-69.

[2]赵 匀, 应义斌, 李建平. 农机计算机辅助分析和设计初探[J]. 农业工程学报, 1996, 12(4): 177-180.

[3]黄俊明, 吴运明, 詹永裕. UnigraphicsⅡ V18模型设计[M]. 北京: 中国铁道出版社, 2002. 19-77.

[4]赵 匀, 叶海建. 农业机械计算机辅助分析和设计[M].北京: 清华大学出版社, 1998. 40-50.

[5]郑建荣. ADAMS虚拟样机技术入门与提高[M]. 北京: 机械工业出版社, 2002. 4-6.

[6]郝云堂, 金 烨, 季 辉. 虚拟样机技术及其在ADAMS中的实践[J]. 机械设计与制造, 2003, (3):16-18.

[7]吕志杰, 沈嘉琪, 等. 计算机动画仿真及在机构分析中的应用[J]. 山东工业大学学报, 1999, 29(3):228-232.

[8]董明明, 顾 亮. 履带车辆非线性悬挂系统的ADAMS仿真[J]. 北京理工大学学报, 2005, 25(8):670-673.

[9]李增刚. ADAMS入门详解与实例[M]. 北京: 国防工业出版社, 2006. 20-75.

[10]萧 兵, 等. 农业多因素试验设计与统计分析[M].长沙: 湖南科学出版社, 1985. 59-65.