六辊轧机AGC建模与仿真

丁明初

上海交通大学机动学院

1 前言

国内某大型钢铁企业2005年起投资建设一条不锈钢热带退火酸洗线。该酸洗线最大的特点在于在酸洗线入口段设置了一台六辊轧机,主要目的是为了生产2E表面的不锈钢钢板。

该轧机主要可以处理宽度在750—1600 mm,厚度在2.0—7.0 mm的AIS1300和AISI400系列的热轧不锈钢板,最大压下量为35%,最快速度为100 m/min,轧机入口与出口最大张力分别为600 kN和650 kN。由于液压压下系统直接影响钢板厚度精度,因此,为了保证今后生产的正常进行,对液压压下系统进行研究是十分必要的。

通过对轧机阀控液压缸系统进行分析,建立数学模型,利用M ATLAB/simulink软件进行仿真,这样可以利用软件的优势来研究系统参数变化对带钢厚度的影响。

2 液压AGC模型的建立

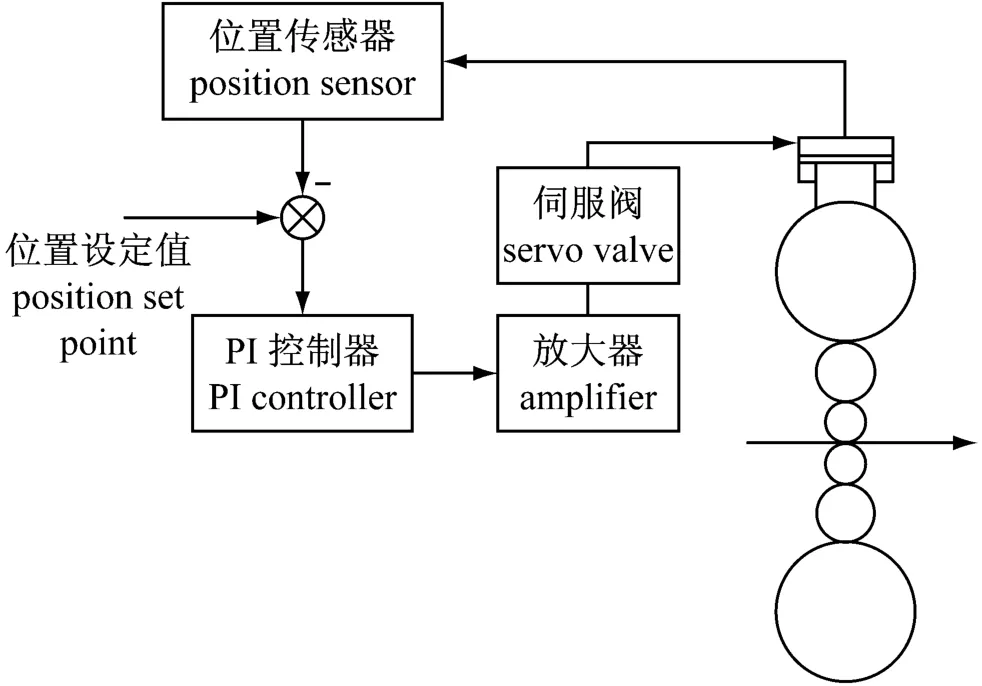

六辊轧机采用位置内环的控制方式,如图1所示。位置内环主要任务是进行压下液压缸的位置的闭环控制,使液压缸准确的定位,从而保证轧机工作辊之间的辊缝,达到控制带钢厚度精度的目的。

液压缸压下的位移有安装在液压缸体内的磁尺检测出来,取操作侧和传动侧两侧位移的平均值作为反馈信号送到设定辊缝的输入端,与设定的辊缝相比较,得出的误差信号通过控制器进行调节,经过伺服放大器进行调节转换控制伺服阀的信号,由伺服阀来控制液压缸的压下行程,由此完成了一个闭环控制。

图1 位置控制方式原理示意图Fig.1 Position control way theory sketch

伺服阀在自动厚度控制系统中应用广泛,本轧机压下采用的是MOOG公司的产品。六辊轧机采用四边阀控液压缸。工作原理见图2。

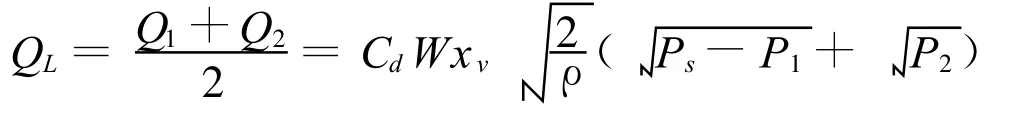

根据流体力学可知:

根据PL=P1-P2Ps=P1/P2

则有:

其中:QL——阀的负 载流量,Cd——流量系数,W ——阀的面积梯度,xv——阀芯位移,ρ——油液密度,P1、P2——液压缸两腔的压力,Ps——供油压力,PL——液压缸两腔的压力差。

图2 阀控液压缸工作原理图Fig.2 Valve control hydraulic cylinder working theory diagram

负载流量的线性化方程为:

其中:KQ——流量增益,KC——流量压力增益。

根据伺服阀的结构形式,工作原理以及受力情况分析,以阀芯位移 xv作为输出量,以电流为输入量I的传递函数为:

其中:Ks——伺服阀增益系数,Ws——伺服阀的频宽,ξs——伺服阀的阻尼系数。

液压缸的连续性方程:

其中:AP1、AP2——液压缸两侧活塞的有效面积,Cip、Cep——液压缸的内漏外漏系数,V1、V2——液压缸活塞两侧的容积,Be——系统的有效体积弹性模量,Xp——液压缸活塞的位移。

根据活塞的受力情况,可以建立活塞受力的平衡方程:

其中:Fg——液压压力作用在活塞上产生的力,FL——作用在活塞上的外作用力,M——液压缸驱动负载的总质量,BP——活塞和负载的粘性阻尼系数,K——弹簧刚度。

放大器作为比例环节,即:

其中:Ka——伺服放大器的增益。

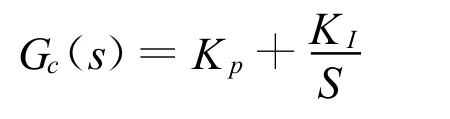

P I控制器的传递函数为:

其中:KP——比例系数,KI——积分系数。

位置传感器一般视为惯性环节,即:

其中:Kpm——位移传感器增益,Tpm——位移传感器时间常数。

因此,可得到位置内环的数学模型,如图3所示。

图3 位置内环的数学模型Fig.3 Mathematical model of the position inner ring

3 simulink仿真

液压系统主要参数:

液压缸活塞直径:φ 800(mm),活塞杆直径:φ 740(mm),额定 压力 :260(bar),工 作行 程 :130(mm)。

仿真主要参数设定:

Simulink仿真模型:

采用MATLAB软件中的SIMULINK模块,对液压AGC系统数学模型进行建模仿真,其仿真模型框图如图4:

图4 AGC系统仿真模型框图Fig.4 AGC System simulation model scheme

图5 测厚仪实际测量的轧机入出口带钢厚度偏差Fig.5 The thickness real measuring mill entry and outlet steel tape thickness deflection

图6 仿真模型得到的轧机出口带钢厚度偏差Fig.6 Simulation model found the mill outlet stevl tape thickness deflection

图5为设定出入口厚度、实际入口带钢厚度及实测出口厚度偏差曲线。从图中可以看出入口带钢厚差在 -13 μ s~ 6 μ s间波动。出口厚差在 0 μ s~8 μ s之间波动。通过实际的结果分析,采用液压伺服系统得到很好带钢出口厚度偏差,满足现场生产的需求。图6是带钢仿真曲线,可以从曲线中看出仿真值基本在00 μ s~7 μ s之间波动,和实际出口带钢厚度偏差基本吻合,说明模型的建立是正确的。

[1]成大先.机械设计手册[J].化学工业出版社,2004,4.

[2]杨 安,欧阳奇.轧机液压AGC系统建模及仿真[J].机床与液压,2008,9.