面向航天产品的全三维产品KBE设计制造模式研究

熊丹丹,杨海成,万 能

(西北工业大学 现代设计与集成制造技术教育部重点实验室,西安 710072)

0 引言

KBE以知识驱动工程设计为基本思想,将人工智能(包括知识库、知识规则、逻辑推理等)与CAX设计系统有机地结合起来,使其应用对象从几何造型、分析以及制造等延伸扩展到工程设计领域。目前基于KBE的设计可以在三维环境下完成,但通常其设计结果不能直接利用全数字化产品模型,需要手工维护大量3D到2D转换等不增值环节。目前很多新项目(如Boeing 787、MRJ和C919等)都采用基于模型定义(Model Based Definition,MBD)技术。以全三维的MBD模型为数据源,传递给下游的工艺、质量等,是克服二维工艺规划结果与上游的全三维数字化设计和下游的先进制造工艺及装备不相适应的现状的有力工具[1]。

日本丰田汽车在2004年开始研发数字化环境支持下的发动机组件无图纸制造项目[2]。Verisurf软件公司的Metrology Software就是基于MBD的制造过程检验软件[3]。波音公司的787项目构建的GCE(全球协同环境)平台全面应用了MBD技术,其显著的特点是三维数据集中定义了所有的产品信息,完全取代了二维工程图纸的作用,使得 MBD 技术体系无论从产品定义到数据组织管理控制上都有质的飞跃。

虽然MBD具备数据集成和共享的天然特性,但在应用过程中还存在一些亟待解决的问题。目前MBD研究面临问题有[4]:

1)MBD数据容量问题。 基于MBD的制造过程输出和管理非常多的零件模型和装配模型数据。

2)数据格式。MBD模型文件涉及设计制造的诸多环节,CAD平台支持有限。

3)数据转换。从设计到客户的数据转换要求IT建设和相应工具。

4)数据展示。MBD数据广泛应用的技术之一是其表现方式的设计。

航天产品由于批量小,产品结构变化跟随型号变更快,所以实现设计制造过程数据的快速准确传递就显得特别重要。

如果基于KBE的设计和基于模型定义两者能相互结合,基于KBE的设计就有了数据源,其知识驱动过程对数据信息的需求就有了保证。整个设计结果借助基于模型定义有了更好的呈现方式和向下游流转的载体。目前,现有CAD平台普遍支持在三维几何模型上添加尺寸、公差和标注等信息[5,6],使得基于模型定义技术借助KBE平台在三维环境下易于呈现、表示和应用。

1 关键技术

MBD技术体系是以MBD数据集为核心的应用体系,借助标准管理系统、标准工艺管理系统、CAD系统、工艺设计和分析以及产品数据管理等系统,通过MBD数据集集成产品的设计制造信息,并建立了一套基于MBD数据集的工艺设计分析方法和数据管理办法,使工程制造能够在脱离图纸的环境下,按照设计系统给出的内容组织框架实现对产品生产和检验的监督控制。结合MBD技术体系的构架,基于MBD技术的产品设计平台在已有KBE产品设计平台基础上,全三维数字化KBE产品设计制造过程研究涉及如下关键技术。

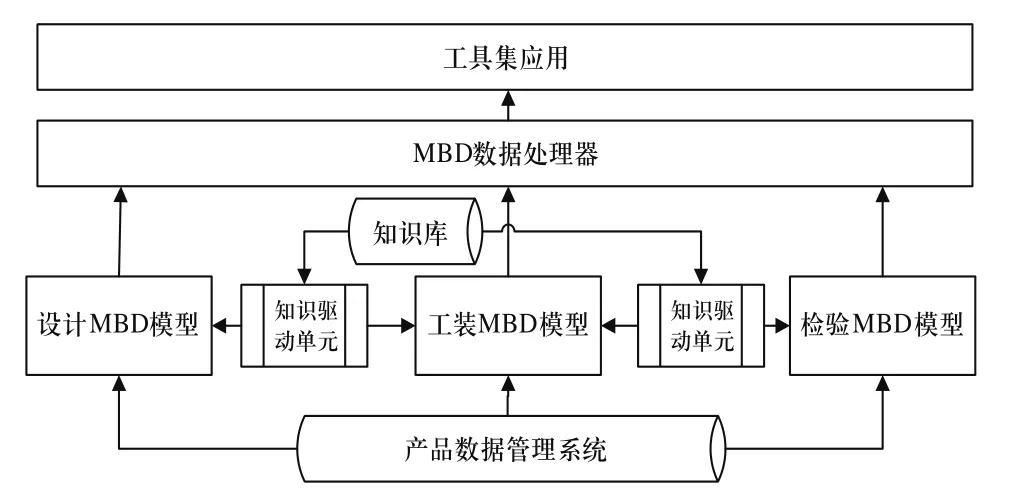

图 1 全三维产品KBE设计平台流程

1.1 MBD建模技术

建立适合产品设计制造过程的MBD模型。KBE知识驱动的产品设计过程,强调对设计经验和设计过程的知识积累和推理,然后将推理结果显示或输出为三维模型表示和二维工艺表达。缺少与设计初始模型的交互和融合。此外,用于设计的元模型都已为各类KBE设计平台以标准件库、智能组件库等形式参与设计过程。面对复杂产品设计过程,必须在组件层次的基础上扩展元模型,建立符合产品协同设计的MBD模型,实现产品信息与知识模型之间的信息转换。

1.2 支持MBD模型的产品设计平台

MBD模型作为设计和制造的唯一一致数据源,在产品设计平台中具有核心的基础地位。同理,支持MBD模型的KBE产品设计平台是平台智能演化的基础。产品设计平台不仅兼容MBD模型,而且,需要具备不同应用阶段层次轻量级模型的MBD数据集量级转化技术,以为设计过程和设计结果提供数据传输机制和可视化处理机制。

该平台还需要支持MBD数据同步。产品设计的不同阶段对应不同的MBD模型,设计平台通过三维模型变更反映设计意图,这种三维模型从设计源的变化或引起相应工艺过程和工装的连锁反应。建立设计MBD模型、工装MBD模型和检验MBD模型的同步联动机制,是实时精确的产品设计平台的首要任务。

1.3 支持MBD技术的KBE驱动技术

MBD技术在产品设计过程的应用,改变了产品设计平台依靠外部数据被对推理的过程,使得平台可以捕捉产品设计不同阶段的数据信息,自驱动的参与产品设计过程。现有KBE知识推理过程是将知识单元挂接在具体构件层次,以构件的选择、计算、推理完成基于知识的设计和推理[11]。这需要改变知识单元与应用模型的高耦合特性,将知识推理过程面向产品的智能设计,从产品设计制造的角度实现知识库应用。

基于KBE设计和MBD技术相结合的思想,全三维数字化产品KBE设计制造过程平台,将MBD技术与知识驱动技术相结合,按照CAD行业设计标准,在Intranet/Internet环境下实现MBD技术下的知识驱动工程应用方法,建立产品/工装设计与制造使用过程的知识驱动的MBD模型演化过程,作为产品工装设计过程和结果的输出模型,充分实现了知识数字化应用与企业业务和工程实际的融合,改变了传统知识服务平台“知识推理与工程化应用相对脱离”的局面。

2 全三维数字化KBE产品设计制造研究

2.1 全三维KBE设计平台框架

全三维数字化产品KBE设计平台,将MBD技术与知识驱动技术相结合,按照CAD行业设计标准,在Intranet/Internet环境下实现MBD技术下的知识驱动的产品设计工程应用方法,通过建立基于MBD的三维数字化产品信息模型,以MBD数据集和MBD模型间交互为核心处理流程,以产品设计使用过程的知识建模、集成和重用过程为手段,实现在三维数字化产品定义基础上的三维数字化工艺设计和数据应用。

系统以产品MBD模型(即计算模型,MBD模型通过MBD数据处理器完成计算过程)和知识库交互并参与知识重用过程。以MBD模型实现知识驱动的设计单元与应用对象对接,基于知识驱动的知识推理机制建立面向产品制造过程的知识层次结构知识推理,在对设计知识的推理过程不断反馈基础上,实现知识推理结果转化到产品MBD模型上,实现设计知识的闭环管理以及知识推理和产品信息的无缝对接。

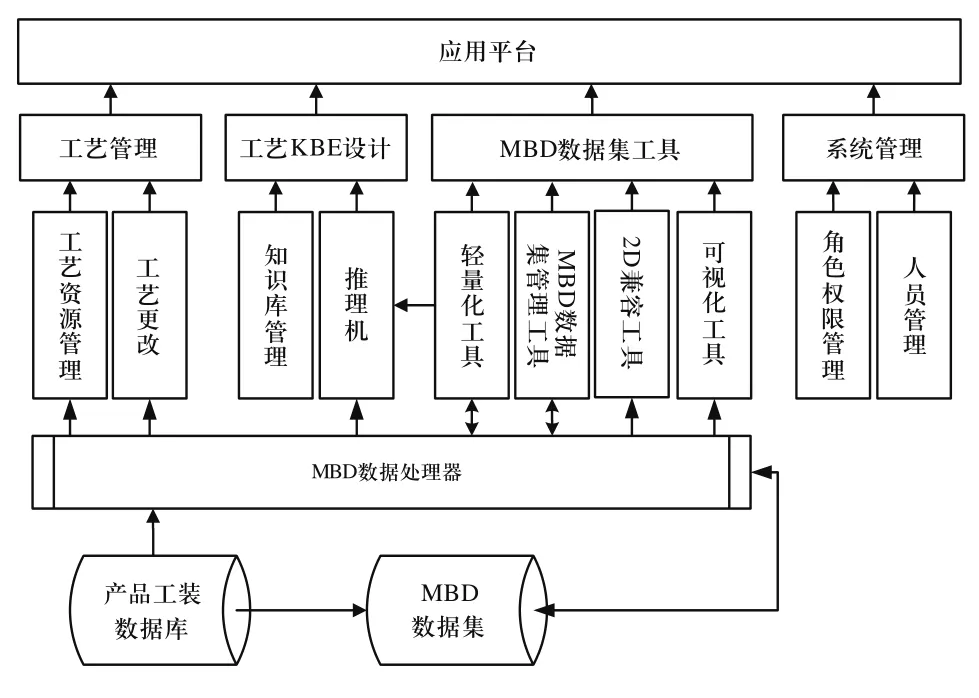

MBD方法下的工艺设计软件与传统突出工艺过程的工艺设计软件相比,集成化、智能化的特点更加突出。在KBE产品设计平台基础上,结合航天企业数字化应用现状,设计如图2所示的全三维数字化KBE设计软件总体框架。

图2 全三维数字化KBE设计软件总体框架

2.2 MBD建模过程

从CAD系统支撑技术的角度来看,特征造型技术与参数化、变量化技术有机结合,是目前CAD系统建模普遍采用的技术。产品信息模型除了包含实体造型中已有的几何和拓扑信息,还应含有设计人员的设计经验、设计意图、技术要求等其它相关信息。传统的特征只能表述零件的局部信息,无法使产品的功能设计、工程领域知识等信息与几何模型关联起来。将传统的特征概念进行扩展,从语义层面上使产品信息模型成为产品信息工程智能化服务的功能性对象。基于扩展特征的MBD建模过程如图3所示。

图3 基于扩展特征的MBD建模过程

2.3 MBD方法下的知识驱动技术

以MBD模型为基础的知识驱动技术主要包括知识驱动过程初始数据的准备,知识驱动单元的设计,知识驱动结果的存储和反馈等。依据上述研究要点,设计如图4所示的MBD模型下的知识驱动流程框架。

图4 知识驱动流程

2.4 MBD方法下的产品设计模式

基于MBD的产品设计模式如图5所示。在这种产品设计模式中,通过CAD系统及相关标注工具完成产品设计对象的MBD数据集设计,并纳入PDM系统进行管理。产品设计平台以该MBD模型为设计对象,综合知识工程等通过CAE/CAM实现产品分析和设计全过程,并将设计结果通过相关模型转换器也存储到MBD对象中。基于MBD的产品数据和工艺、制造数据最终传递到生产和检验的现场终端。

MBD模型不是单纯的三维模型,具有强大的表现力,在MBD工艺设计模式的应用环境中,产品设计人员以三维模型为核心集成完整的产品数字化定义信息, MBD模型包含三维实体模型、标注(包括产品尺寸、工差、工艺处理等)、工程注释等信息。工艺设计等后续环节添加制造、检验等部门的信息,构成更完整的MBD数据集,并且数字化的产品信息表达提高了数据表达和传递的准确性。在工艺设计中这种模式要求设计过程兼容MBD数据模型,即对产品信息的获取来自MBD模型,建立的工艺设计信息也能添加到MBD数据集中。此外,结合工艺信息的复杂性特点,需要建立可视化MBD数据集的工具。

3 结论

MBD技术给KBE推理的设计制造过程提供了唯一性和一致性的数据,提高设计推理过程的效率、保证设计质量。全三维数字化的KBE设计制造集成模式使得设计制造过程在统一的数据表现层实现智能化的应用,是未来设计技术的发展方向,必将对航天制造业有着深远的影响。

[1] 于勇, 陶剑, 范玉青.大型飞机数字化设计制造技术应用综述[J].航空制造技术.2009 (11).

[2] Dassault-Systemes, Toyota Motorsport Uses Automotive Industry PLM Solution from Dassault Systemes for 2004 F1 Season, http://www.3ds.com/news-events/press-room/release/ 203/1/, 2004.

[3] http://www.verisurf.com.[OL].

[4] Will Model-based Definition replace engineering drawings throughout the product lifecycle? A global perspective from aerospace industry.Computers in Industry 61 (2010) 497–508.

[5] Clark Briggs Gerald Brown David Siebenaler.Model Based Definition.51st AIAA/ASME/ ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference 18th AIAA 2010-3138.12-15 April 2010, Orlando,Florida.

[6] Siemens PLM Software, http://www.plm.automation.siemens.com.

[7] 黄琛, 范玉顺.基于知识的企业CIMS框架及关键技术研究[J].计算机集成制造系统-CIMS.2003.9(10): 829-833.

[8] David Olson.Model-Based Definition Speeds Manufacturing.Manufacturing Engineering.Jan 2010: 22.

[9] 冯潼能, 王铮阳, 宋娅.MBD在协同制造技术中的应用[J].航空制造技术.2010 (18).

[10] 罗炜, 童秉枢.基于模型定义的飞机数字化工艺规划验证及执行技术[J].航空制造技术.2010 (18).

[11] 陈永当, 杨海成, 莫蓉, 王增强.基于知识的机械产品开发集成技术研究[J].设计与研究.2006 (5): 64-67.