MEMS后封装技术

杨建生

(天水华天科技股份有限公司,甘肃 天水 741000)

1 引言

随着微封装作为器件商业化的瓶颈出现,微电机系统(MEMS)正在缩小传感器和驱动器使之进入微纳米规模。在传统的集成电路制造中,封装成本大约占制造成本的三分之一。MEMS封装要求严格,原因在于易损的微型结构以及通常要考虑的MEMS制造中最昂贵的工艺步骤。建议应把MEMS封装作为微电机工艺过程的一部分融合在器件制造阶段,虽然此方法解决了单个器件的封装需要,但是它不能解决多个微系统的封装需要,特别是由芯片制造公司制造的很多MEMS器件以及对军用产品封装工艺的需要。

MEMS后封装工艺必须满足几个方面的要求:封装既不能损坏装配制造前的MEMS微结构,也不能损伤微电子学方面的状况;封装应适用于很多应用领域的不同MEMS工艺过程,封装应采用比较成熟的技术以节省研发费用;有的MEMS器件要求真空密封,有的要求低温封装,为了达到这些要求,应重视几项关键要素:保护MEMS器件的封帽,不透气密封强压焊,较低制造成本的晶圆级与成批处理,防止MEMS器件受损的低温处理。MEMS封装工艺技术包括对封装及压焊技术的研讨,以及采用局部加热和压焊的MEMS封装技术的创新方法。

2 MEMS封装技术

多年来,人们对传感器微电机及微封装方面涉及的MEMS封装技术问题以及微系统的封装技术和分隔技术问题进行了研讨,对化学传感器采用环氧树脂焊接玻璃和硅、采用环氧树脂研发多芯片模块(MCM)型封装技术工艺和不同的压焊及互连材料也进行了讨论。涉及到封装微化学传感器的专用工艺,研发了用于MEMS封装技术的专用工艺,如微电机封装技术、生物化学系统封装技术及航空系统封装技术。这些器件型封装理论主要针对于单系统,还没有取得作为通用的后封装技术工艺理论用于有严格低温、气密性密封和长期稳定性工艺要求的MEMS。

采用表面微电机微壳的集成工艺,应用于牺牲层和LPCVD密封,获得晶圆片级后封装技术,例如反应密封方法,密封振动微电机梁。采用外延硅密封微结构,使用氮化硅密封机械梁作为光源,通过埋置微结构和CMOS电路,完成一种新的装配技术。所有这些理论方法把MEMS工艺与后封装工艺集成化,不需要额外的压焊工艺。

近年来,业界研发出了几种新的用于MEMS的后封装技术工艺。一种先进的MCM封装技术采用高密度互连工艺,包括把裸芯片埋置到研磨前的基板之中。因为封装工艺之后不得不释放MEMS结构,因此对通用的微系统而言是不理想的。基于环氧树脂压焊的CMOS电路的传送技术虽然克服了表面粗糙问题,但是环氧树脂不是良好的气密性封装材料。使用2μm厚的多晶硅微帽硅-金低共熔压焊技术的圆片到圆片真空封装技术工艺,50天后试验结果表明出现实质性泄漏现象。

3 晶圆压焊技术

众所周知,“内部接触”和“温度”是压焊工艺的两个主要因素,并且压焊是器件封装的关键,“内部接触”把两个分离的表面结合在一起,“温度”提供压焊能量。研究粗糙表面对阳极压焊工艺过程的影响可得出结论,表面有瑕疵会影响压焊的参数包括温度、时间和应力。虽然回流焊或机械抛光工艺能够提高表面平直度,然而这些工艺过程并不方便适用于大部分MEMS制造工艺。在温度方面,很多平常使用的压焊方法诸如熔融和阳极压焊会损坏器件并因高温而导致热应力问题。另一方面为了获得良好压焊,提高加工温度是不可避免的。

以前在MEMS器件中多采用硅压焊技术,诸如压力传感器、微泵、生物医学传感器或化学传感器等,要求在基板上压焊机械互连。通常在温度大约为300℃~450℃的状况下,把玻璃作为压焊材料进行阳极压焊。在超过1000℃的超高温度状况下,采用不同种类的硅熔融压焊和Si-SiO2压焊工艺,把低共熔压焊用于不同的应用中。

硅熔融压焊大部分用于绝缘体上硅(SOI)技术中,诸如Si-SiO2压焊和Si-Si压焊。理论证明其压焊强度很高。由于温度要求通常高于1000℃,因此它不适用于MEMS后封装技术。近年来出现了很多低温Si-Si压焊工艺,这些新方法不得不使用专门针对MEMS后封装不理想的表面处理。

阳极压焊是在200℃~400℃低于玻璃熔点并在高电场协助下,把玻璃与金属压焊到一起。此技术已广泛应用于保护生物传感器中的板上电子器件和压力传感器中的密封腔。对通过不同机理降低压焊温度的可能性进行了讨论,由于玻璃中过度的碱金属污染、高电场对微电子器件可能的损坏以及压焊平直表面的要求限制了把阳极压焊技术应用于MEMS后封装中。

除了以上固态类硅压焊技术之外,液态型压焊机理已被证明,金一直是用于硅低共熔压焊技术的最普通的材料。在363℃金能够与硅形成低共晶合金,其熔化温度大大低于纯金或硅。为了得到良好的低共熔键合,包括温度和时间的工艺状况不得不控制好。

表1总结了所有MEMS封装和压焊技术及其限制,也概述了采用局部加热和压焊的创新型压焊方法,此方法目的是在确定的区域提供高温以便获得良好的压焊强度。并且为了保护MEMS微结构和微电子学状况,在晶圆级状态下保持低温。局部加热方法引进几种新的机会,首先获得了更好、更快的温度控制,其次应用较高的温度来提高压焊质量,再次在MEMS应用中进行探索要求高温诸如钎焊的新的压焊机理。

表1 压焊机理汇总表(LH=局部加热)

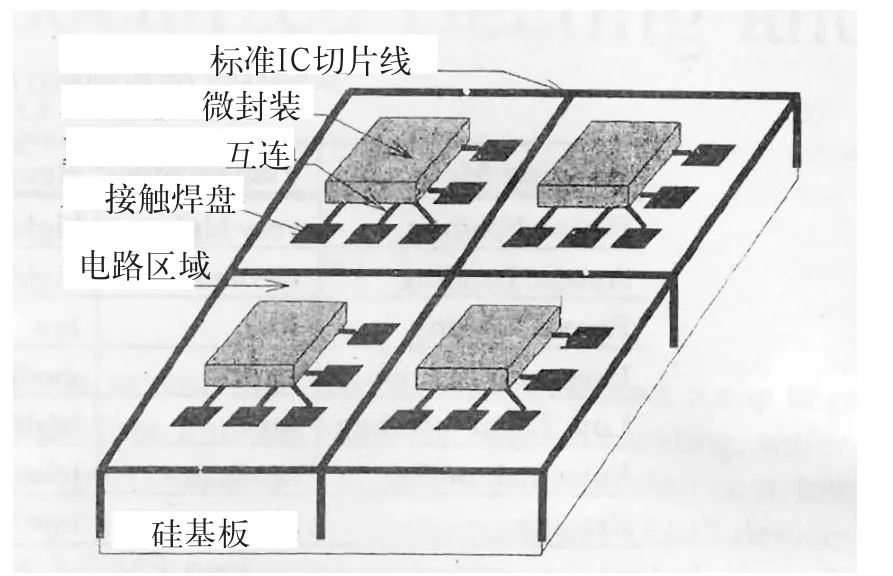

4 MEMS后封装技术

图1示出了由Analog Device公司制造的微加速度计,此器件上最易损的部件是中心的力学传感器,该传感器为独立式力学质量弹簧微结构,在封装和处置过程中保护此力学部件很重要。再者,在诸如共振加速度计或陀螺仪的应用中,这些微结构要求真空密封。图2示出了局部加热和压焊的MEMS后封装技术简图。装配有恰当设计的微型腔的封装帽、绝缘层、微加热器和微胶层,以便密封并保护易受损的MEMS结构作为第一级MEMS后封装工艺。随后按如图3所示把晶圆划片,并按现有封装技术完成最后的封装。

图1 有集成电路的MEMS传感器

图2 通过局部加热压焊的MEMS后封装简图

4.1 全局加热的MEMS后封装技术

在基于全局加热计划之前已证明几种MEMS后封装技术工艺,采用LPCVD的集成真空密封工艺。与局部加热和压焊工艺进行比较,在晶圆级真空状态下全局加热工艺能够密封梳状形态微共振器。

图3 MEMS后封装技术概念简图

图4给出了制造工艺的横断面图,首先采用四个掩模确定第一多晶硅层、基底固定器、凹痕以及第二多晶硅层,完成如图4(a)所示的标准的表面微电机工艺。在标准表面微电机工艺中,蚀刻牺牲层(氧化物)以便释放微结构。在MEMS后封装工艺中,淀积7μm厚的PSG玻璃覆盖微结构,并采用5∶1 BHF布图来确定如图4(b)所示的微壳区域。接着淀积1μm薄的PSG层并确定以便形成如图4(c)所示的蚀刻通道。淀积1μm厚的微壳材料低应力氮化硅,确定蚀刻孔并采用等离子蚀刻机在氮化硅上打开。封装壳内部的二氧化硅通过集中的HF蚀刻,采用超临界二氧化硅干燥工艺干燥晶圆片。完成这些步骤之后,应用图4(d)所示的工艺,在淀积压力为3×108的状况下淀积2μm厚的LPCVD低应力氮化物,以便在真空状况下密封封装壳。随后打开如图4(e)所示的接触焊盘。

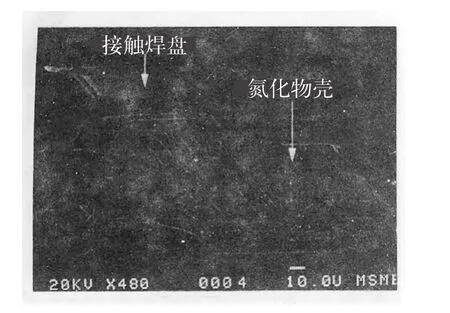

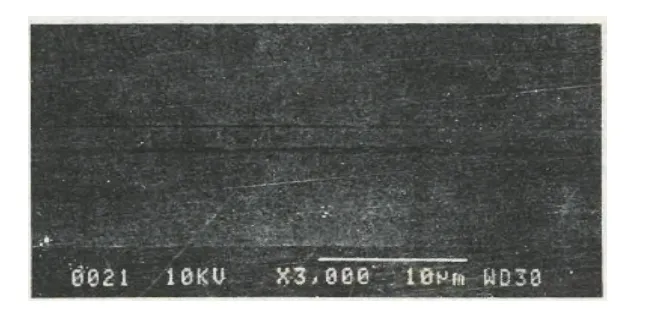

图5为在顶部有受保护微壳的完成器件的扫描电子显微镜(SEM)照片。封装总面积(微壳)大约为400μm×400μm,可见去掉覆盖氮化物的接触焊盘。由于集成封装工艺,在微壳表面上反射出微谐振器形状为长150μm、宽2μm的梁。可看出立于基板之上氮化物壳的总高度为12μm,封装内部梳状谐振器的光谱测量表明已完成了大约2×108的真空级。

图4 通过全局加热集成MEMS后封装工艺

图5 采用全局LPCVD密封集成MEMS后封装工艺封装的微共振器SEM照片

4.2 局部加热MEMS后封装技术

以上全局加热的MEMS后封装技术存在几个方面的缺点:其一,在标准的表面微电机工艺之后使用了几个高温步骤,由于局部加热影响,电路或温度敏感性材料很容易受到破坏;其二,这一后封装工艺依赖于工艺过程,MEMS封装公司或研究机构不得不采用具有自身微制造工艺技术的后封装工艺,而不能用于多个用户的MEMS封装;其三,采用通常为几个微米范围的薄膜淀积限制了微壳的厚度,在最后的封装工艺阶段薄型微壳要承受高压塑料模塑,存在很大的隐患。

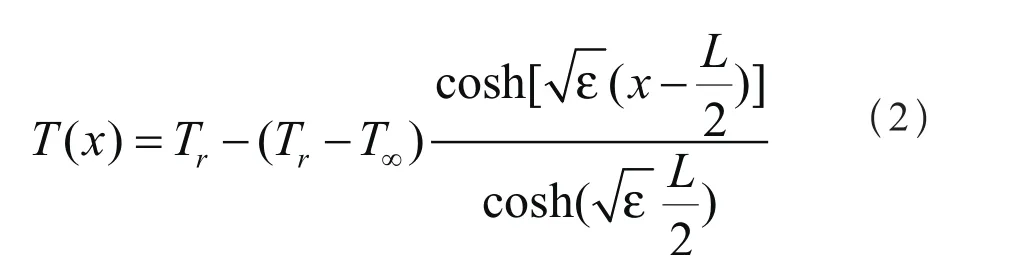

局部加热压焊的MEMS后封装技术解决了全局加热影响的问题。本文中使用电阻微加热器提供局部加热。为了控制压焊和封装工艺,使微加热器具有热传递性是很重要的。以线形微加热器能量守恒为基础建立一维电热模型,使用热传导形体因素计算热传递并得出公式:

这里T为微加热器的温度,t表示时间,∂为加热器的热扩散性,ε和Tr为与结构尺寸、热特性、输入电流和热传导形体因素有函数关系的参数。温度曲线稳定状态的解为:

L为微加热器的总长度,图6示出了涂磷多晶硅电阻器(50μm×2μm×0.5μm)输入电流-温度模拟图。可看出在输入电流为11mA的状况下,加热器可产生大约300℃的温度。更重要的是,在加热器的中央区域温度曲线是均匀一致的,这有助于在局部加热压焊工艺中的温度控制。

图6 50μm长多晶硅微加热器上的温度分布图

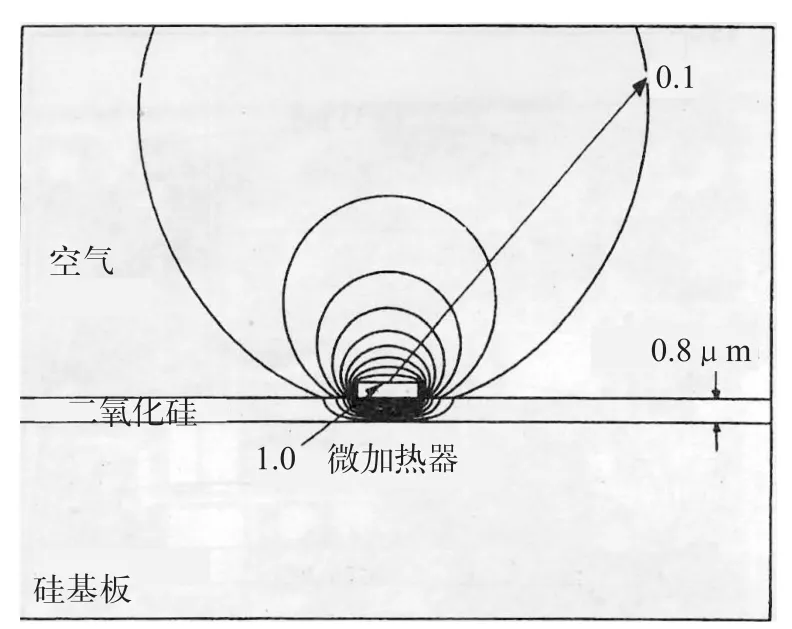

当加热压焊材料时,用有限元法分析模拟断面热传递过程,此模拟把硅用作基底材料,把单个二氧化硅层用作钝化层,在高温状况下把加热器置于器件基底的顶部,如图7所示,断面图上的稳定状态等温线表明高温区域被限制在围绕加热器的小范围之内。例如,即使微加热器上温度为1000℃,在进入绝缘层不到1μm的距离之内温度快速下降到10%,仅为100℃。在加热期间硅基板保持室温,因此在晶圆级状况下局部加热不影响微电子或别的对温度敏感的材料。

图7 显示温度等温线的FEM模拟断面图

5 局部压焊工艺

根据局部加热的概念,介绍了MEMS后封装技术的几个局部压焊工艺,包括局部低共熔压焊、局部熔融压焊、局部焊料压焊和局部CVD压焊。

5.1 局部硅-金低共熔压焊

硅-金低共熔压焊已广泛应用于微装配中,在相对较低的压焊温度(363℃)下,提供高压焊强度和良好的稳定性。在局部硅-金低共熔压焊中,首先把硅基板进行热氧化,生成1μm厚的氧化物作为热电绝缘层,使用0.05μm厚的铬层作为粘附材料淀积0.45μm厚的金。线型微加热器的宽度为7μm,通过提起工艺确定。使用大约1MPa的压力把干净的硅帽基板放置到这些器件基板的顶部,依次通过全局加热和局部加热引导和比较两个低共熔压焊试验,对传统的低共熔压焊工艺而言,使温度上升到410℃大约需要1h,保持10min并冷却到室温。通过采用输入电流依据公式(2)的电热模型达到大约800℃的温度,局部低共熔压焊工艺需要少于5min的时间,实验设置如图8所示。在完成压焊工艺并在扫描电子显微镜下检查器件基板之后,打开硅-金低共熔压焊。图9和图10依次示出了采用全局和局部加热法的压焊结果。在图9中可鉴别不一致的压焊特性,在图10中整个金线被剥掉,然而显示出封帽部分的硅破裂,留在器件基板上。这些试验结果表明局部硅-金低共熔压焊是一致的,具有的压焊强度和硅的断裂韧性一样强。

5.2 局部硅-玻璃熔融压焊

通过使用如图8所示的相同的实验设置,完成局部硅-玻璃熔融压焊。硅器件基板的结构采用1μm厚热氧化物和1.1μm厚多晶硅为微加热器。放置硼硅酸耐热玻璃并压焊到多晶硅微加热器的顶部。31mA的输入电流加热微加热器5min内获得的温度非常接近多晶硅的熔点温度。在显微镜下实时观察微加热器的发光颜色以便确认高温状态。不同于常规的需要超过2h的熔融压焊试验,局部硅-玻璃熔融压焊在5min之内完成。

图8 局部加热压焊试验的实验设置

图9 通过全局加热法的硅-金低共熔压焊结果

图10 采用局部硅-金低共熔压焊的结果

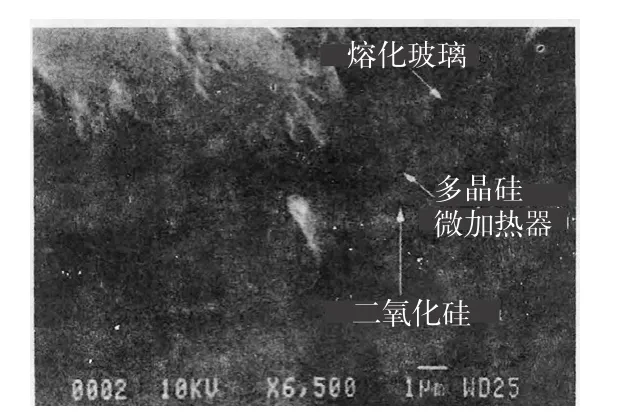

用力使熔融压焊破裂,在扫描电子显微镜下检查,图11示出了在硅器件基板上拍摄的SEM微照片,可清晰地发现二氧化硅层、多晶硅微加热器和玻璃帽。在此照片中,可看出在靠近接触微加热器区域的玻璃熔化并再成形,微照片呈现出两个非常重要的局部熔融压焊试验特征。其一,很容易在非常短的时间内升高温度达到高于玻璃软化熔点820℃的熔化温度;其二,使用压力足够高导致玻璃帽和压焊器件基板之间亲密接触。接着把图11的样品浸泡在与氧化物和玻璃反应而不与硅或多晶硅反应的HF溶液中,图12示出了在图11相同位置显示的结果,清楚地描绘出了多晶硅加热器的外形。在图11中不能观察到多晶硅-玻璃接口,而仅仅在HF浸泡之后显示出来的事实暗示出形成了强大的熔融压焊。然而,此多晶硅-玻璃熔融压焊看起来比原来的多晶硅-氧化物粘附压焊牢固得多,原因在于破裂轨迹看上去发生在多晶硅-氧化物接口处。所有这些结果表明通过局部加热压焊能够获得良好的硅-玻璃熔融压焊。

图11 局部硅-玻璃融合压焊(用力打破压焊之后)

图12 在HF溶液浸泡后多晶硅微加热器状况

5.3 局部焊料压焊

焊料压焊技术广泛应用于集成电路封装中的连接芯片工艺中,例如在360℃的温度状况下常用的Pb-Sn焊料压焊工艺。依据全局加热,把几种焊料材料应用于MEMS封装。在局部焊料压焊试验中引入了中间层的概念,图13示出了样品准备的简图。在硅器件基板上生长1μm厚的热氧化物层,此工艺继续用1μm厚的磷掺杂多晶硅淀积并确定来仿真互连线。在互连线的顶部淀积一层0.15μm厚的LPCVD氧化硅作为电隔离层。接着把磷掺杂多晶硅微加热器进行淀积并布图形成微加热器,淀积一层0.15μm厚的LPCVD氧化硅进行电隔离。焊接材料包括0.05μm的铬,0.45μm的金为粘附材料,并淀积3μm厚的铟。

图13 局部焊料压焊试验样品简图

如图8所示在压焊阶段实施压焊工艺,施压0.2MPa,微加热器的温度估计升高到300℃,压焊工艺在2min内完成。用力使压焊破裂,检查压焊接口,图14示出了淀积和布图工艺之后焊接材料的状况,在此图中示出了两个重要的封装问题:其一,所示的互连形成上升步骤,此表面粗糙度问题是现存压焊工艺诸如熔融或阳极压焊的失效根源;其二,虽然作为淀积的焊接材料具有粒状结构,但是在局部焊料压焊工艺之后,焊料实际上可回流形成如图15所示的平整表面。因此,局部焊料压焊法可克服表面粗糙问题,并通过焊料回流形成良好的覆盖面。

图14 局部铟焊料压焊(在焊料压焊之前铟淀积之后)

图15 局部铟压焊之后铟焊料回流图

5.4 局部CVD压焊

全局LPCVD真空密封在前面MEMS后封装技术中进行了阐述,虽然高温问题和相关工艺已对潜在的MEMS封装应用形成阻碍,但是局部加热提供了完成CVD密封的方法,从而避免了那些缺陷。

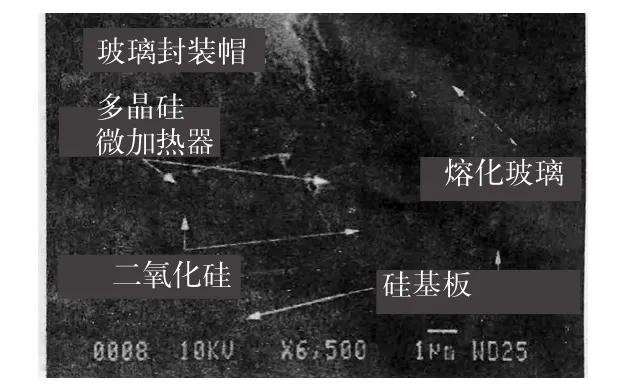

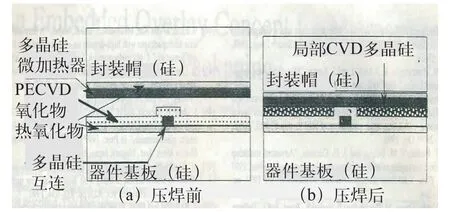

为了显示局部CVD压焊工艺,做好如图16(a)所示的两个基板的准备工作,基板由硅构成并加热生长一层1.2μm厚的热氧化物作为隔离层。淀积磷掺杂多晶硅并依次在器件基板上进行布图作为互连线和在封装帽上的微加热器,接着在器件基板上淀积一层1.4μm厚的等离子加强化学汽相淀积(PECVD)作为电热隔离层。把器件和封装基板压在一起并置于硅烷室中,通过输入40mA电流生成高温来激活局部硅烷的分解。根据公式(2)的电热模型,估计温度大约为800℃。CVD填充和压焊工艺如图16(b)所示,在两个小时内完成,用力使CVD压焊破裂以便检查。图17和图18依次示出了器件基板和封装帽的照片,发现最初淀积在封装帽上的微加热器如图18所示被分离,粘附在如图17所示的器件基板上。局部CVD多晶硅层彻底填补了器件与封帽基板之间的缝隙。再者,CVD多晶硅压焊比多晶硅热氧化物粘附压焊更牢固。在图18中只有两个痕迹的材料可看出,它们是微加热器边缘上淀积的CVD多晶硅。

图16 局部CVD压焊工艺简图

图17 粘附于器件基板上的微加热器局部CVD压焊

图18 在封装帽上发现只有两个痕迹的淀积的多晶硅

6 结束语

局部加热和压焊的MEMS后封装技术,在微系统封装工艺研发方面提供了独特的机遇。涉及到MEMS器件封装技术的基本问题和方法,并为将来的研究指明了方向。

通过全局加热工艺证明已成功完成了集成LPCVD密封工艺。此工艺始于标准的表面微电机工艺的末端并使用多种微装配工艺构建微壳,有选择性地密封微器件。全局加热工艺的缺点是高温和牢固工艺的依赖性,因此通常对MEMS后封装应用而言是不适用的。局部加热和压焊工艺可解决这些问题,并通过试验证明,包括局部硅-金低共熔压焊、局部硅-玻璃熔融压焊、局部焊料压焊和局部CVD压焊,这些新工艺提供了完成MEMS后封装技术的有效方法。

在成功地把局部加热和压焊应用于MEMS后封装技术之前,在理论和试验领域应仔细研究几个基本且具有挑战性的问题。研讨的特定范围如下:(1)对稳定状态、瞬时运作及在晶圆级状况下加热的影响而言,局部加热与压焊的模型和模拟;(2)局部压焊机理和工艺诸如温度、时间、施加压力和表面粗糙度的影响的特征;(3)局部压焊长期稳定性的调研诸如张力试验、剪切试验、气密性及与时间、恶劣环境和加速试验有关的泄漏;(4)通过实施批量生产局部加热和压焊MEMS后封装制定大规模生产的计划及工艺。

[1] Y.T.Cheng,L.Lin, K.Najafi. Localized silicon fusion and eutectic bonding for MEMS fabrication and packaging[J].IEEE/ASME J. Microelectromech Syst. 2000,9: 3-8.

[2] G.H.He.L.Lin, Y.T.Cheng. Localized CVD bonding for MEMS Packaging[C].Proc.1999 Int. Conf. Solid-State Sensors Actuators, Transducers.1999.

[3] 田文超. 微机电系统(MEMS)原理、设计和分析[M].西安:西安电子科技大学出版社,2009.

[4] 肯.吉列奥著,中国电子学会电子封装专委会(译).MEMS/MOEMS封装技术:概念、设计、材料与工艺[M].北京:化学工业出版社,2008.