“5S”管理在实际工作中的推行

苏 虹,刘宏彪

(中国兵器工业第五九研究所,重庆 400039)

随着生产力水平的日益提高和市场结构的变化,企业的生产经营从以生产为中心转向以市场为中心成为必然。许多企业在将主要的物力、财力、人力投入到市场管理中时却忽视了对生产现场的管理,导致企业工艺流程布局不合理,生产现场管理混乱,如物品随意堆放,废弃物不及时清理,场地通道狭窄使操作者行动不便,安全标志不设置或不规范设置,员工仪容不整等。这些不良现象均会造成浪费,都会影响生产效率、产品质量、生产成本与交货期[1]。五九所为了提高现场管理水平,控制成本,实行标准化管理,使企业拥有一个高效整洁的生产现场,最终进行精益生产,实现利润最大化,推行“5S”管理就成了生产现场管理的首要工作。

一、“5S”管理的涵义

“5S”管理起源于日本,是指在生产现场中对人员、机器、材料、方法等生产要素进行有效的管理,是日本最独到、最成功的管理方法,是现场管理的经典工具。它提倡整理、整顿、清扫、清洁和素养等五项基本原则。

整理(SELRL):将生产现场的物品区分为必要物和不必要物,留下必要物,不必要物都要清理掉。

整顿(SELTON):对整理后留在生产现场的必要物分门别类放置,排列整齐,进行有效的标识。

清扫(SELSO):将生产现场内看得见与看不见的地方都清扫干净,保持生产现场干净、清爽。

清洁(SELKETSU):维持前面3S的成果,将其制度化、规范化,并贯彻执行及维持结果。

素养(SHLSUKE):每个人都养成良好的习惯,并遵守规则,培养主动积极的精神。

二、推行“5S”管理的意义

(一)吸引潜在顾客

整齐、清洁的工作环境不但能提升员工的士气,还能增强客户的满意度,有利于吸引更多的客户与企业合作。

(二)增强员工的归属感,提高员工工作积极性

员工通过参与“5S”管理可以切实感受和见证标准化管理带来的好处,能够提升员工的归属感。在干净、整洁的工作环境中,员工的尊严和成就感可以得到一定的满足,对自己的工作会付出更多的爱心和耐心并提高工作积极性。

(三)增加安全系数

实施“5S”管理是安全生产的有力保障,工具的定量化管理、材料的分区堆放和高度限制,使生产现场宽广明亮,意外发生的概率会大大减少;并且,由于“5S”管理的推进需要制度的约束,必将增强员工的安全意识。自推行“5S”管理后,生产现场发生了很大变化,机械伤害事件发生率大幅降低。

(四)减少生产现场的浪费

推行“5S”管理,可以有效减少生产过程中的浪费,减少人员、时间和场所的浪费,降低产品的生产成本,增加企业利润。

(五)降低产品的不良率

推行“5S”管理,可以培养员工认真负责的工作态度,使其遵守生产规则,从而使产品质量得以保证,降低产品的不良率。

(六)提高生产效率,符合精益生产的要求

舒适、良好的工作环境和有素养的工作伙伴,可以让员工心情舒畅,从而有利于发挥员工的工作潜力;另外,物品的有序摆放,减少了搬运时间,也会提高生产效率。这些都最大限度地满足了精益生产的要求[2]。

三、“5S”管理在实际工作中的推行

(一)成立“5S”推进组织及推进小组

“5S”活动不是员工自发的,以自己的理解进行清扫的活动,而是要事先进行精心策划、周密部署、建立完善的组织机构,制订方案和标准,有组织地开展各项活动。五九所就设立了“5S”推进小组,负责编制“5S”活动手册,制定实施方案与实施计划,将具体责任落实到人头,并监督实施。

(二)积极宣传“5S”理念,建设包含“5S”在内的企业文化

作为执行单位,“5S”活动单靠几个推行人员的工作无法完全做到位,积极宣传“5S”理念尤其重要。宣传的作用旨在营造一个良好的学习氛围,从根本上提升员工的“5S”管理意识,采取行之有效的手段,建设包含“5S”在内的企业文化,让全体员工理解、支持“5S”,让“5S”深入每个员工的思想意识之中,从根本上消除“5S”孤岛现象。五九所通过宣传栏、海报、培训等形式进行宣传,让每位员工明白站在自己的岗位上,需要做什么,怎么做,这样做与那样做有什么区别,有什么后果,有什么成效等。这样就能大大地提升“5S”工作的执行力。

(三)掌握“5S”推行要领,明确“5S”活动推进层次

企业在推进“5S”管理的过程中首先要掌握“5S”推进原则。第一个重要原则是循序渐进。“5S”管理是一个有次序的循环过程,不能操之过急,一般来说,它是一项系统工程,通常需要1~2年时间,太急躁冒进会扼杀计划,影响效果。第二个重要原则是持之以恒。“5S”活动开展起来比较容易,在短时间内可能会产生一定效果,但要真正发挥其管理的最大效用,需长期坚持推行“5S”管理。

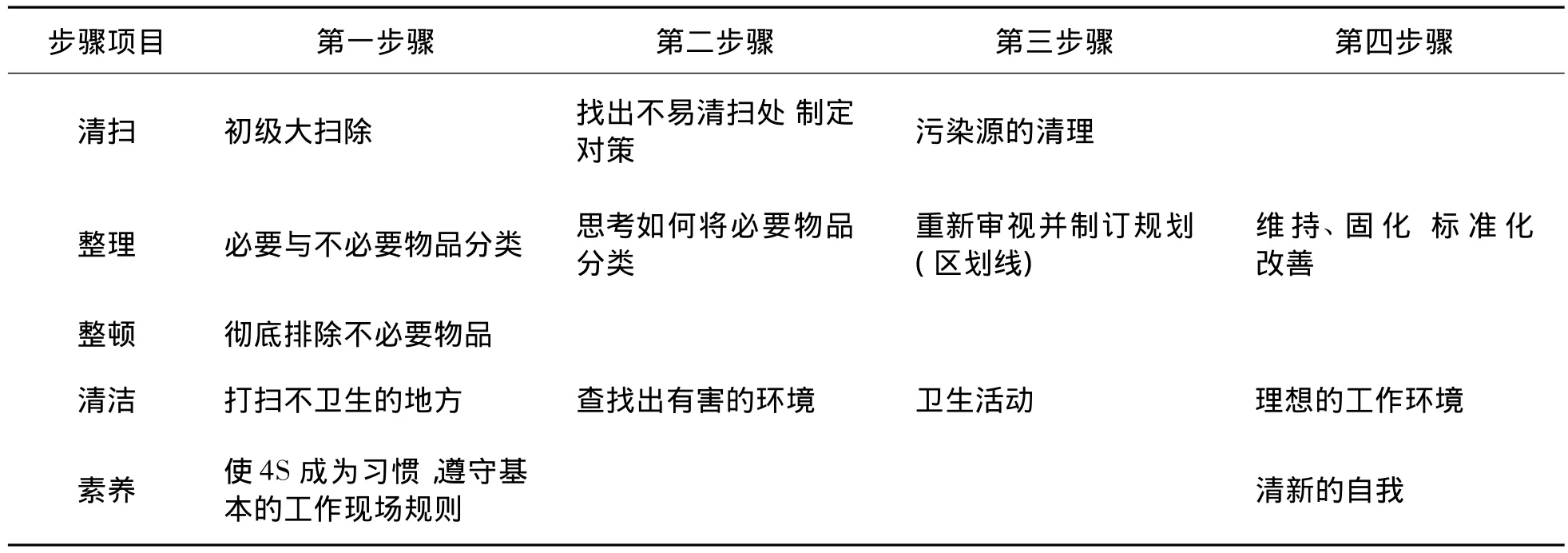

掌握了“5S”推行要领,还应该明确“5S”活动推进层次。推行“5S”管理活动主要分为4个步骤,见表1。每个步骤都有具体的实施内容和要求,推行过程要注意将形式和内容结合起来,让员工都乐于参与到改善新工作中来,从而为“5S”管理的有效开展打下基础。

表1 “5S”管理推进步骤

(四)推行“5S”管理的标准化

“5S”管理推进到一定程度后,就应进入标准化阶段,它是制度化的最高形式,可以应用到生产、开发设计、管理等方面,是一种非常有效的工作方法。标准化的目的就是强调什么时间、什么人、做什么事、做多少、数量多少。另外标准化的目的就是做好品质管理,即以顾客为中心,领导表率,全员参与,还要注意过程控制和管理。“5S”推行中强调标准化管理的目的在于降低成本,提升产品质量,提升企业的形象,减少浪费。“5S”标准的制定必须切实可行,比如,定置定位这一块,哪些方面必须定位,定多大的区域,定位物质与定位线的间隔多大才算合理,都必须在标准中明确出来,不然就会出现“猪圈”现象,圈定区域太大,造成猪可以在里面乱跑,那就失去定置定位的意义了。

(五)全面监督检查,持续检讨与修正

在推行“5S”管理的过程中常常碰到:规范本身不够完善;班组成员不习惯于在固定的位置放置固定的东西;执行不够彻底;应付式执行;热潮过后又恢复原样等。这些都将成为推行“5S”管理的障碍,如果不加大监督检查力度,“5S”管理的推行很可能就流于形式,企业所做的努力也会付诸流水。因此推进人员及班组长应做好监督管理工作,积极引导,把“5S”工作纳入BSC系统中来,采用内部循环检查的方式对班组进行不定期检查,每月进行汇总考核。

任何制度的执行都会存在各种不足之处,都需要及时检讨并修正。在现场实施过程中,要注重人性化设置,多与执行班组沟通,采用员工的合理化建议,根据推行过程中遇到的具体问题,采取可行的对策。这样才能很快提升全员素质,提升产品质量,有效地从整体上降低生产成本,对“5S”工作起到很好的支持作用。

(六)评比、奖励

为了调动员工实施“5S”活动的积极性,让员工认识到“5S”活动的预防作用和意义,组织及推进小组还须对“5S”活动进行评比。评比可分为月度、季度和年度,物资和精神激励并重。比如五九所就设置了流动红旗,并把评比结果与绩效考核挂钩,与调薪和晋升联系起来,这样就大大提高了员工的工作热情和工作积极性。

四、结束语

“5S”活动对企业管理来讲,是一种预防保健性的措施,是一套针对生产现场管理和促进企业经营销售的有效管理手段。通过“5S”的推行,企业能够健康、稳定地快速发展,逐步发展成有贡献与影响力的企业;通过“5S”的推行,企业达到更高的生产与管理境界,投资者能获取更大的利润与回报;通过“5S”的推行,高利润使员工得到高收益,而人性化管理使员工获得安全、尊重与成就;通过“5S”的推行,提供高品质、低价格、高科技性能的产品使客户满意;通过“5S”的推行,企业工作环境的环保化,提升了企业良好的社会形象,得到社会的肯定。

[1]影响力中央研究院教材专家组.向成本宣战:生产成本控制的 8大途径[M].北京:电子工业出版社,2009.

[2]柳屹立.5S管理是现代企业管理的基础[J].现代企业,2005(5):15.