激光重熔超音速火焰喷涂Cr3C2-25%CrNi层的数值分析及实验验证

陈华勇,高 森,邓琦林

(上海交通大学机械与动力工程学院机械系统与振动国家重点实验室,上海200240)

超音速火焰喷涂技术(HVOF)焰流速度高,涂层结合强度较好,适于喷涂碳化物等易氧化粉末材料,如 Cr3C2-NiCr、WC-Co等[1]。但喷涂速度高导致粗颗粒在喷涂过程中熔化不充分,超音速喷涂涂层与基体的结合主要是机械结合,化学成分和晶体结构常处于非平衡状态,影响了涂层部分使用性能[2]。激光重熔作为一种将激光和热处理技术相结合的表面工程技术,充分利用了激光束能量高、集中度好的特点,可有效地改变材料的表面性能,使之达到耐磨、抗腐蚀、耐冲蚀、抗高温氧化等多种性能,且能保证涂层与基体的冶金结合[3]。因而,可将两种技术结合起来,互相补充,以改善表面涂层性能。Cr3C2-25%NiCr金属/陶瓷复合材料,具有高温稳定性和抗高温氧化性,广泛应用于航空涡轮发动机涡轮叶片耐高温冲蚀磨损涂层、连铸连轧轧辊表面高温耐磨涂层等[4]。近年来,有学者对激光重熔Cr3C2-25%NiCr等离子喷涂涂层进行了研究,并取得了许多成果[4-6];然而,对超音速喷涂Cr3C2-25%NiCr层进行激光重熔后的组织结构和性能的研究相对较少。

合理的激光重熔工艺参数可避免涂层材料被过度熔化的基体所稀释,从而保证了涂层材料原有的性能,如高硬度、高耐磨性等[7]。由于激光重熔熔池内冶金动力学的复杂性,获得合理的激光重熔工艺、减少或者避免激光对表面产生的不利影响并不容易。用实验方法来测量熔池内熔体的流动和温度、应力分布以及熔池表面粉末、熔池、光束的相互作用及表面形状的形成虽然有效,但实施起来不仅非常困难,在费用上也相当昂贵[8]。伴随着计算机技术的广泛应用、理论分析及数值计算的完善和发展,数值模拟技术也越来越多地应用在材料科学领域,使得对激光重熔、激光熔覆的研究不断深入。

利用大型有限元分析软件ANSYS,建立三维动态温度场计算模型,对不同工艺参数下激光重熔HVOF涂层过程进行了模拟仿真,试验验证模型的有效性,从而优化激光重熔的工艺参数。

1 温度场仿真模拟

激光重熔过程中会产生热传导、热辐射、金属的熔化和凝固、热应力和应变等现象。在解决问题的过程中,由于边界条件的不同、计算方法的限制、动态过程的复杂性等原因,在使用ANSYSY12.0建立激光重熔有限元分析模型时,必须进行一定的简化[8]。本文将研究对象表面假定为平面,经典的传热理论适用于激光与材料的相互作用;考虑重熔过程中的热传导、辐射、对流以及相变潜热;忽略基体材料与HVOF涂层的混合;忽略基体材料对激光能量的吸收;由于部分材料热物理参数难以获得,则忽略温度对密度的影响;由于激光加热的时间极短,忽略熔池内液体流动对温度的影响。为便于试验验证,基体和HVOF涂层均采用实验室现有材料,316L不锈钢作为基体,北京矿冶研究总院产的KF-70球形烧结态喷涂粉末 Cr3C2-25%NiCr作为HVOF层。两种材料的化学成分和热物理参数见有关文献[1-2,9]。

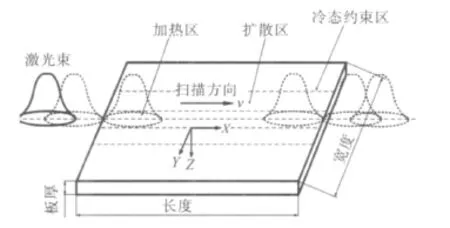

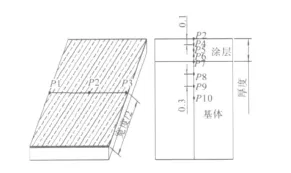

为了提高运算效率,仅对在多种工艺参数下进行单道激光重熔过程进行仿真模拟,不考虑搭接以及前后两道之间的影响。如图1所示,基体尺寸为30 mm×30 mm×4 mm,HVOF涂层尺寸为30 mm×30 mm×0.4 mm,激光功率密度在光斑范围内服从高斯分布,相关的推导和计算可参考相关文献[10]。激光以速度v作用于板材中部且沿x方向,并在进入板材和离开板材的时候,各扫描一段距离,以符合实际状况下的激光扫描。分析中采用热-结构耦合单元中的三维热分析单元Solid 70,具有8个节点,每个节点都只有温度自由度。在激光扫描区,既有激光热流输入,又有板料表面与周围环境的对流,而对流与热流密度不能同时施加在一个表面上,因而需要在加热区引入表面效应单元Surface 152。将热流密度加到Solid70单元上,而将对流载荷施加到Surface 152单元上。

图1 激光重熔HVOF涂层示意图

激光热源移动是激光重熔有限元模型的关键,它是依靠分步循环加载实现的。在加载过程中,随着时间推移将连续移动的热源离散到一个个载荷,当载荷步足够小时,就相当于热源的移动,通过多载荷步按时间步长关系施加给模型,能模拟真实热源的移动;施加下一步载荷的同时删除上一步施加的载荷[10]。应用参数化设计语言APDL的循环语句实现热源移动,开发相应的APDL程序。为了便于对比研究激光重熔工艺参数对温度场分布的影响,使用表1所示的工艺参数。

表1 激光重熔的工艺参数

2 结果与讨论

激光工艺参数不但影响重熔层的深度和宽度等宏观尺寸,也影响重熔层的微观组织和性能。光斑直径d、激光功率P和扫描速度v是其中最重要的3个工艺参数,直接关系到喷涂层吸收能量的大小,进而影响其微观组织和性能,因此必须综合考虑。如图2所示,对不同的工艺参数组合下得到的模拟仿真结果,提取一系列不同点的温度场数值,分析扫描速度和激光功率对熔池深度和宽度的影响,研究激光重熔与超音速火焰喷涂各自的特点,进而得到优化的工艺参数。

图2 不同工艺参数下,提取温度仿真值的点的位置示意图

2.1 扫描速度对温度场分布的影响

在激光功率为2.2 kW的情况下,研究扫描速度对温度场的影响。图3是激光功率和光斑直径相同,改变扫描速度、各个参考点温度场随时间变化的曲线。可见,扫描速度对涂层温度分布的影响非常大。对于 P2点来说,扫描速度 v=300 mm/min时,温度达到最大值的时间约为4.14 s;而当扫描速度v=500 mm/min时,温度达到最大值的时间是2.6 s;其他各点也有相同的规律。这表明,在相同的层深处,随着速度的增加,涂层或基体达到温度最大值所需要的时间逐渐减少。这主要是由于经过激光扫描后,涂层由于热量富集而迅速升温,扫描速度越快,表面温度的增加也越快,达到最大值所需的时间越短。

图3 不同扫描速度下,各个参考点的温度值时间历程变化

曲线也显示,随着扫描速度的增大,扫描时间变短,在同一时刻各参考点的温度值降低。这是因为当光斑直径和热喷涂涂层厚度一定时,较低的扫描速度增加了加热时间,使涂层吸收到更多的能量,最终增加了熔池深度。图3a是在整个激光重熔的过程中,仿真模拟得到P3点的最高温度为3 039.99℃,而P1点的最高温度仅为2 519.20℃。其原因在于,激光扫描时先经过P1点,其前方是导热性能非常好的冷态金属材料,因而能快速将获得的热量以热传导的方式传播出去;当激光扫描到终点P3的时候,基体和涂层材料已被预热,其前方是导热性较差的空气,热量不能及时传导出去,在终点处积聚,导致温度在短时间内急剧上升。这也就解释了激光重熔、激光熔覆过程中,扫描结束端的熔池总是比进入端的熔池深的现象。因此我们在使用上述两种工艺的时候必须考虑这种情况,以防止出现零件烧损、气化等现象。对一些尺寸精度要求较高的零件进行激光淬火或激光修复时,可将扫描速度由匀速变为变速,比如先加速后减速的方式,或者对立两边同时进行扫描,或者几种方式综合使用,也许可有效地改善能量局部积聚的情况。目前对这些方式的研究还比较少。

2.2 激光功率对温度场的影响

在光斑直径为5 mm、扫描速度300 mm/min情况下,研究激光功率大小对温度场分布的影响。对于同一个参考点来说,随着激光功率的增大,温度的最大值也随之增大。如图4所示,由 Y=width/2横断面提取的P2~P10点温度场分布数值时间历程变化趋势一致,涂层温度均随激光功率的增加而增加,且激光功率的大小对涂层达到温度最大值的时间并无明显影响。当激光功率由1.8 kW增加到2.4 kW时,P2点温度模拟的最大值由2 333.44℃上升到3 101.38℃,而结束点P3更是上升到3 688.38℃,几乎达到了材料的涂层材料的气化阈值。在试验中,常能观察到熔池内金属溶液有“飞溅”现象,这可能是由于温度过高,导致涂层材料中的杂质、等离子体等飞离熔池。随着激光功率的增大,输入到HVOF涂层的能量密度增大,熔体温度升高,基体熔化增多,使激光重熔层稀释严重,极大影响了涂层的使用性能。

图4 不同激光功率下,各个参考点的温度值时间历程变化

3 试验验证

按照温度场仿真模拟过程制备尺寸为30 mm×30 mm×4 mm的基体,使用超音速火焰喷涂的方法得到约0.4 mm的涂层;并采用输出额定功率3 kW、HJ-3000横流CO2激光器,对HVOF层进行重熔处理,采用表1中试样1对应的工艺参数。试样经研磨、抛光、腐蚀后,在金相显微镜(OM)下观察组织形貌,并测定涂层到基体的微观硬度。

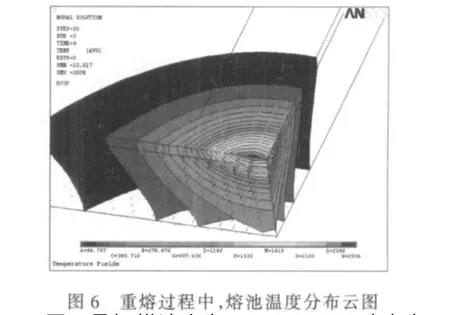

在温度场有限元模拟结果中,提取得到某点温度场随时间变化的最大值,如该值超过了材料的熔点,则代表该处材料熔化再结晶。利用此方法,由图6可得到代表熔池深度的云图曲线(316L不锈钢的熔点在1 375~1 450℃之间)。将计算结果与实验结果对比,见图7。熔池界面为月牙形,实际熔池深度要比计算结果的略大一些。这是因为仿真分析时没有把实际状况下,激光加热材料的深度等因素考虑进去。但熔池形貌和深度基本吻合,证明仿真模型是有效的。

图5是激光重熔HVOF层后的表面形貌。图上方是激光扫描进入端,下方是激光扫描结束端。结束端的熔池深度要比进入端的深,月牙形也更大一些。由此验证了2.1中的结论。

图8是扫描速度为300 mm/min、功率为2.4 kW的工艺参数下,试样width/2横断面处的金相组织微观形貌和硬度值。从图8a可看出,HVOF层经激光重熔后,涂层与基体结合紧密,涂层内孔隙消失,致密性得到很大改善,涂层与基体的结合是冶金结合,而因此采用激光重熔的方法可有效改善超音速火焰喷涂层的致密性以及与基体结合的牢固性。

图8b显示基体的硬度值较低,涂层的硬度值较高,但两者之间并没有显著过渡区。横坐标显示,高硬度区的宽度明显多于 0.5 mm,但由前述可知HVOF涂层厚度约为0.4 mm,说明高硬度区得到了扩展。根据激光功率和扫描速度对温度场分布的影响,扫描速度越小或者功率越大,HVOF涂层在重熔过程中获得的能量就越大,基体熔化越多,就会有较多的基体材料进入涂层,造成涂层稀释,降低了涂层的整体硬度。但涂层材料与基体材料混合区的硬度明显大于基体,使高硬度区得到了扩展。出现如图6所示的硬度分布曲线。这同时说明温度场仿真模型是有效的,能很好地预测试验结果。

4 结论

(1)利用ANSYS软件建立了激光重熔HVOF层的有限元模型,并进行了温度场的仿真模拟,考察了激光重熔工艺参数对温度场分布以及涂层质量的影响,并进行了实验验证。实验证明该模型是正确有效的。

(2)增大功率、降低扫描速度都将使温度上升,熔池深度增加,但也会引起基体材料对涂层的稀释,降低涂层整体硬度。

(3)激光重熔能有效改善涂层致密性,且重熔层与基体的结合属于冶金结合。

(4)单向匀速扫描会引起能量在扫描结束端积聚,因而在激光重熔、激光熔覆过程中,必须考虑扫描初始端和结束端的温差,避免因过烧、气化等导致零件失效。可采用双向同时扫描、变速扫描等方式改善成形的质量。

[1]李振铎,于月光,刘海飞,等.高温耐磨损Cr3C2-NiC涂层制备及性能研究[J].有色金属(冶金部分),2006(增刊):37-40.

[2]Chicot D,Hage I,Demarecaux P,et al.Elastic properties determination from indentation tests[J].Surface and Coatings Technology,1996,81:269-274.

[3]安耿,梁工英,黄俊达,等.激光重熔等离子喷涂层的组织及其导电性的研究[J].热加工工艺,2004(1):135-138.

[4]陆宜军.等离子喷涂Cr3C2-NiCr涂层重熔前后微观组织及性能研究[D].南京:河海大学,2007.

[5]范吉明.Cr3C2-NiCr涂层的等离子喷涂及在再制造工程中的应用[D].东营:中国石油大学(华东),2009.

[6]陈国锋,冯钟潮,梁勇.激光重熔处理工艺对等离子喷涂热障涂层组织的影响化[J].激光杂志,1999,20(6):53-54.

[7]李淑华,邵德春.稀土与激光表面重熔对喷涂层耐腐蚀性的影响[J].材料科学与工艺,1994,2(2):91-96.

[8]楼凤娟.激光熔覆的温度及应力分析和数值模拟[D].杭州:浙江工业大学,2009.

[9]Toparli M,Sen F,Culha O,et al.Thermal stress analysis of HVOF sprayed WC—Co/NiAl multilayer coatings on stainless steel substrate using finite element methods[J].Materials Processing Technology,,2007,190:469-479.

[10]沈红.激光弯曲成形的精度控制研究[D].上海:上海交通大学,2007.