钛合金叶片型面电解加工工艺研究

盛文娟

(中航工业沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043)

某型机钛合金叶片材料为 TC4,因其比密度低、比强度高、耐腐蚀,在追求重量轻的先进航空发动机中成为压气机叶片的主体。在结构上,该叶片壁薄、两端带缘板、空间曲面且形状复杂;在材料上,该叶片难切削。采用传统的五坐标数控铣削工艺,刀具损耗大、消耗费用高,加工方法不当,易造成表面烧伤、加工变形、被加工表面残余应力过大、表面质量差、生产效率低等缺陷。而采用电解加工更适于发挥其工艺特长。因电解加工是阳极金属溶解的电化学反应过程,加工不受材料硬度限制,且电解加工速度快、表面质量好、无毛刺、无应力、无再铸层、无显微裂纹,特别适合于难切削材料的加工,适用于薄壁件、空间曲面、形状复杂的零件批量生产,具有成本低、质量高、效率高且加工过程中工具阴极不损耗等优点。综合技术经济分析,钛合金叶片表面成形加工采用电解加工具有显著的优势。

国外在叶片电解加工方面进行了深入的研究和尝试,其综合经济指标优于采用精锻毛坯、辊轧毛坯。如英国R.R公司早在20世纪80年代就能使叶身全部形面在一台360°电解加工设备上一次加工成形,至今仍是国外叶片电解加工先进的工艺技术。现美、德等国也已应用,足以见得叶片形面采用电解加工有着不可估量的经济效果。而我国仍停留在半精加工水平,因此开展这方面的研究工作很有必要。该项试验以某形机钛合金叶片形面为研究对象,进行了形面电解加工工艺技术的研究探索,完成了大量的工艺试验,使叶片电解加工技术不断完善,提升其加工技术水平。

1 钛合金叶片电解加工工艺分析

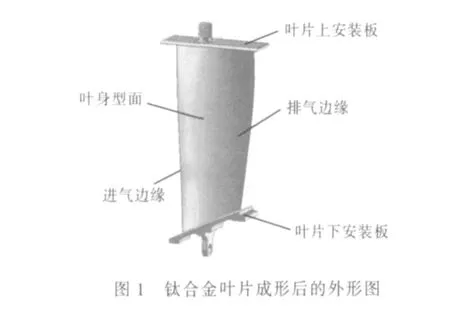

钛合金叶片材料为 TC4,是一种典型的 α+β型两相合金,叶片毛坯为锻件,属于难加工材料。该叶片形状复杂,叶身形面较薄且面积较大,而且叶身形面是由坐标点组成的空间扭曲曲面,各截面的形线都不相同,精度要求高,因此不能用成形铣削加工,只能用数控铣削加工或电解加工。而数控铣削加工在实际生产中存在一些问题,如:加工方法不当易引起零件变形,造成表面烧伤,被加工表面残余应力过大,易出现废品。电解加工作为一种特种加工技术,是利用金属在电解液中发生阳极溶解的电化学反应原理,并借助于成形的工具阴极将零件加工成形的一种工艺方法。其特点是加工速度快、表面质量好,不受材料硬度限制,电极与工件不接触、不产生宏观的切削力,电极不损耗、可节省大量的刀具费用,加工效率是数控铣削工效的5~10倍,特别适合于叶片的成批生产。钛合金叶片成形后的外形见图1。

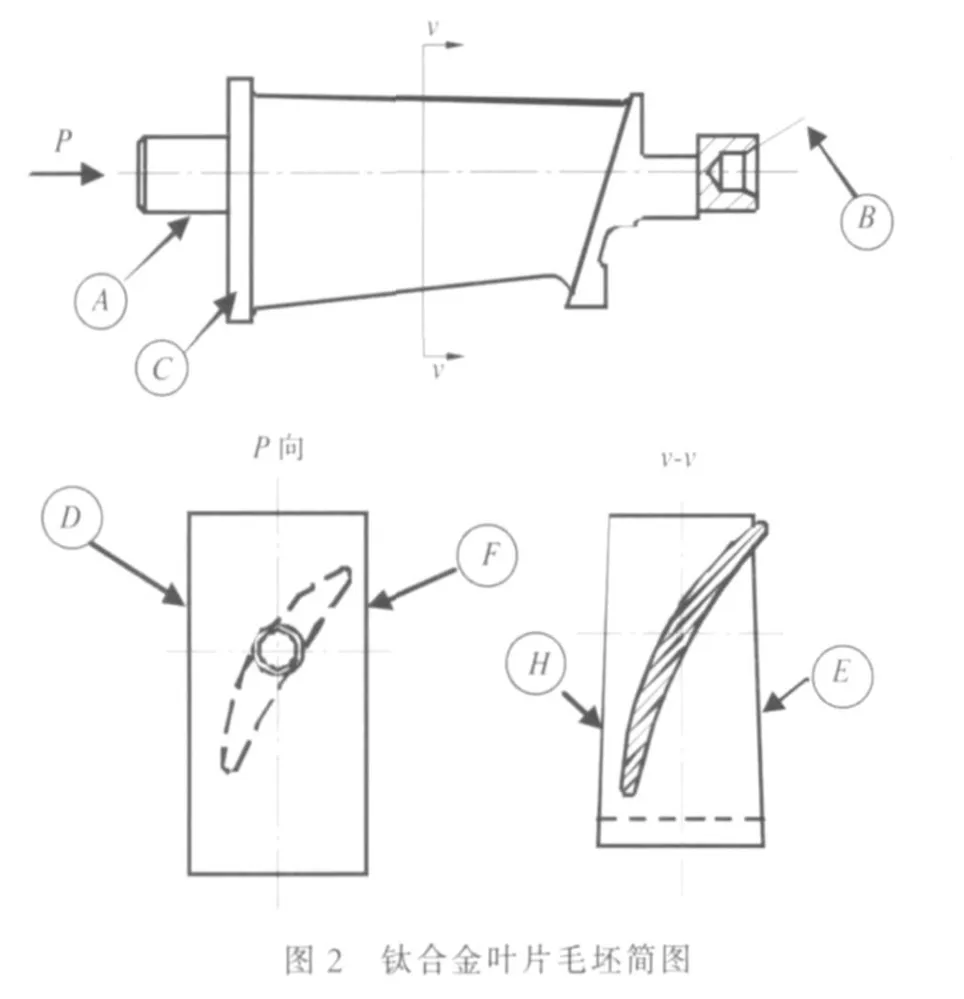

钛合金叶片电解加工的原理及工艺规律虽然和一般材料的电解加工有共性之处,但也有其特殊性。实现钛合金叶片的电解加工,不仅要解决加工表面易形成钝化膜、造成加工困难而影响表面质量的难题,同时还要解决由于叶片形面较大、形状复杂、易使电解加工过程中电解液的流场分布不均而造成加工表面的流痕问题。因此,控制电解加工的工艺参数、流场及对叶片安装板进行多种防腐蚀措施,是保证零件的加工精度、表面质量、完成工艺研究的重点。钛合金叶片毛坯简图见图2。

2 电解加工工艺装备

电解加工设备包括电解加工机床、加工电源、控制系统、电解液系统,电解工艺装备是机床的独立附件,主要由夹具及工具阴极组成。

2.1 电解机床改进

因叶片尺寸较大,叶身形面面积为165 cm2,电流密度为20 A/cm2,需要的加工电流一般达到3000 A以上,故将DJ3电解机床水电解改为混气电解,在机床进液口处安装一个材质为不锈钢的长方形强制式气液混合器。这样,可采用较小的加工电流,以补偿加工3000 A电源容量偏小的问题,同时也改善了电解液的流动性,增加流场的均匀性,减小加工间隙,提高叶片的整平比和加工精度。

2.2 夹具的研制

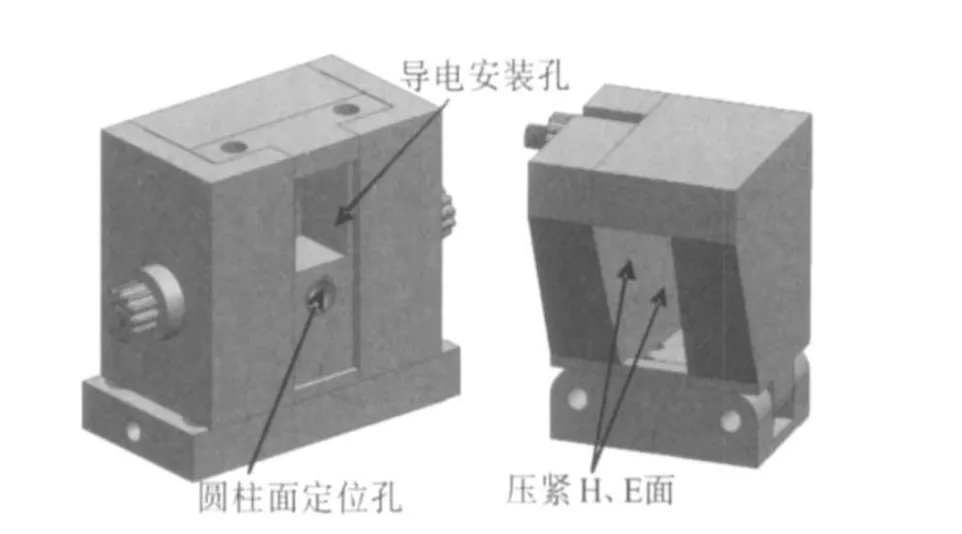

夹具的作用在于保证工件和阴极间的相对位置,形成封闭的加工区和液流通道,并将加工电流导入极间加工区。它除了要定位和夹紧工件外,还要具有导电、绝缘、密封、导流和防腐等功能。图3是夹具上、下安装板座造型图。

图3 夹具上安装板座和下安装板座

(1)图2中,叶片上安装板圆柱面 A面、上安装板平面C面、侧面 D面作为定位基准面。C面作为导电部位较光滑,表面粗糙度Ra 1.6μm,具有较大的导电面积,为夹紧、导电面。

(2)将叶片靠到与之相对应的夹具定位面定位,用双压板螺纹夹紧结构压紧F面以防工件转动,并对叶片上缘板产生一定的屏蔽作用,防止腐蚀。同时采用直径32mm的紫铜导电杆,并用液压压紧C面,在结构上保证不影响定位和压紧。

(3)下安装板圆柱中心孔 B作为叶片另一端定位面和压紧面,中心孔由液压油缸驱动顶尖结构实现,油缸活塞杆的行程应保证零件能方便取出。

(4)下安装板侧面H、E面,在结构上采取铰链压紧方式。其特点是能够完全敞开,方便装取工件;封闭时加工工件,并对叶片下缘板产生一定的屏蔽作用,防止腐蚀。

(5)为保证叶片非加工部位的防腐蚀要求,在夹具的整体结构设计上采用玻璃钢等防腐材料,所有夹紧件的压紧力和刚度足够,在电解液压力的作用下叶片位置不变。

2.3 工具阴极的研制

工具阴极的功能在于成形、导流、导电,其形状和尺寸直接影响加工精度和加工质量。对于阴极的一般要求为:流场设计合理,强度、刚度可靠,导电面积充分可靠,装卸、定位方便。电极研制时需注意:

(1)电极材料采用不锈钢1Cr18Ni9Ti,电极的两侧面粘贴环氧树脂绝缘,防止加工过程中电极加工叶片上、下缘板,同时保证电解表面的加工尺寸要求,电极略宽于叶身0.5mm。电极的引水段应引水顺利,特别是进、排气边缘应平滑转接。

(2)电极的成形采用电解加工用的标准叶片,对电极形面进行反拷加工初步成形,再用叶片经反复修整达到加工精度要求。

(3)电极与夹具的配合间隙小于电解加工区间隙,防止大量电解液泄漏掉,造成加工区电解液流场不稳及流量、流速不足,影响加工质量。

2.4 流场设计

由于钛合金对流场的变化反应非常敏感,流场的合理设计和有效控制可提高叶片的加工精度和表面质量。由于该叶片尺寸较大,液流经过加工区域流程较长,采取侧流方式,可使流程缩短。液流由进气边流进,由排气边流出,流道布置呈收敛形状。保证在较大参数加工条件下,使加工区电解液呈紊流状态,流场流畅、均匀和稳定,有力地冲刷加工表面,击穿零件表面各处的钝化层,及时带走加工区域的电解产物和热量,防止加工中形成死区和空穴,达到均匀蚀除的效果,使电化学反应能正常进行。

3 工艺试验

叶片电解加工中影响加工精度的因素较多,一定的电极形面在不同的电解加工参数下,加工出的叶片几何尺寸会有所不同。合理选择电解加工参数是保证零件加工精度和表面质量的重要因素,是工艺试验研究的重点。因该叶片材料为钛合金,其工艺参数(电压、温度和压力)应设为高参数。在工艺试验中要注意以下几个工艺指标选择,并可视加工情况调整工艺参数范围。

3.1 电流密度

电流密度是重要的加工参数,直接影响加工效率和工件表面粗糙度,间接影响加工精度。在采用线性电解液时,加工速度与电流密度成线性正比关系,即电流密度越高,工件材料去除速度越快,工件的表面质量也将随着加工电流密度的增大而改善,表面粗糙度值迅速降低。电流密度对加工精度的影响是在一定的加工电压和电导率条件下,电流密度越高,加工间隙越小,则加工效果越好,但存在一定的上限。如过高就会阻碍阳极溶解正常进行,加工区出现蒸发、沸腾、空穴等异常现象,导致出现结疤、短路等故障,致使加工中断。因此,电流密度以不出现加工异常为前提。经试验,电流密度确定为20~30 A/cm2。

3.2 加工电压

加工电压是建立极间电场使电解加工得以进行的原动能量来源。试验中在确定电流密度和电解液电导率后,开始选择加工电压。加工电压越高,加工间隙就越大,导致加工误差加大,同时间隙热损耗加大,能耗增加。因此,在确保所需电流密度正常加工的前提下,加工电压值应尽量选取下限值。通过调整电压值来调整所要求的间隙,以取得正常加工的最小间隙值,并使能耗最低。由于叶片材料为钛合金,且钛合金的钝性溶解其分解电压较高,可高达7 V左右,而NaCl电解液电导率较高,因而所需的加工电压值就较高,一般为20~24 V。

3.3 电解液的选择

在加工钛合金时多选用复合电解液,因为复合电解液易达到均匀活化或超钝化溶解状态,合适的配比可使电解液达到较优的加工性能。但在实际加工中,根据叶片的加工精度、表面质量、生产效率及被加工材料的特性,通常选用单一组分的具有线性特征的NaCl水溶液。其特点为溶解度大,导电率高,低粘度,高比热,组分不消耗,净化后可循环使用,且电流效率达到90%以上,提高了加工效率。既经济、安全、环保、便于处理,又可满足工件的加工要求,与复合电解液相比会带来许多便利。

3.4 电解液参数的选择

电解液参数是指电解液的流量、压力和温度,是确保电解加工正常进行的必要条件。其中,最基本的参数是电解液的浓度、压力及温度。

(1)电解液的浓度:因钛合金叶片易渗氢,应选择较低浓度的NaCl水溶液,严格控制浓度在5%~8%范围内,同时也可避免杂散腐蚀,提高加工精度。

(2)电解液压力:应以确保获得顺利、稳定加工所需的流量、流速为原则。由于流量测量较复杂,且允许的变化范围较大,加工中以调整压力来达到要求的流量和流速。确保与选用的电流密度、加工间隙合理匹配,带走加工过程产生的电解产物、热量及去极化现象,确保在给定的电流密度下加工能正常、稳定地进行,不发生空穴、结疤而导致短路等故障。经工艺试验确定电解液压力为0.3~0.4 MPa,气压应稍高于液压以防电解液倒流,因此气压确定为0.4~0.5 MPa。

(3)电解液温度:是确保阳极溶解过程正常进行和设备正常运转的另一必要条件。因钛合金叶片表面易形成钝化膜,温度过低阳极表面易钝化、结疤,使加工无法正常进行,影响零件表面质量;温度过高,则局部电解液可能沸腾、蒸发,导致局部可能出现空穴现象,使该处加工中止;温度过高还可能引起工装乃至工作箱热变形,或引起电解液泄露及工件、阴极定位精度下降。经工艺试验,电解液温度应在(42±2)℃,可防止叶片表面粗糙,提高叶片表面质量。

4 钛合金叶片加工中的调节

钛合金叶片电解加工一直存在若干技术难题,其中主要是难以得到均匀而光整的表面,非加工面的杂散腐蚀较严重,导电面易烧伤。在工艺条件稍有偏离时加工面就易出现各种疵病,如:蓝紫膜、鳞斑、流痕、亮带、黑疤等,使钛合金叶片电解加工难以稳定地用于生产。经多次试验,加工了一批零件,取得了钛合金叶片电解加工的规律和经验。

(1)叶片上安装板导电面易烧伤。加工过程中,在直径32mm紫铜导电杆与叶片导电面之间加软铅皮,柔性接触,使导电面之间贴合紧密,保证接触良好。

(2)钛合金叶片易点蚀。当叶盆、叶背两余量不均时,先加工到尺寸的一面断电后,由于另一面还在继续加工而被杂散腐蚀,破坏了先加工好的表面,即使将其再度小余量加工仍得不到光整表面。在叶片电解加工中,通常自动测毛坯尺寸,阴极自动退出预置的初始间隙,先加工余量大的面,两余量相等后再采取双面进给加工方式,同时加工到终点,防止造成被加工表面的杂散腐蚀。

(3)钛合金叶片易渗氢。在正常加工条件下,电解加工后钛合金叶片表层平均含氢量不会超过材料氢的含氢量,通常H%不大于0.015,但工艺参数选择不匹配时,表层个别处可能会稍超出规定的数值,这是不允许的,因此应严格按照要求的工艺参数进行加工,实时监控电解液的百分比浓度,且批量生产时应进行首件含氢量理化检测。

(4)钛合金叶片易形成钝化膜。电解液温度应大于40℃,以改善加工区域流场短缺现象,提高电压和电流密度,防止叶片加工表面粗糙,出现兰紫膜、鳞斑现象,提高叶片表面质量。

(5)叶片形面有流痕现象。因叶片电解加工时常有盐结晶堵塞气液混合器,需定期疏通以改善流场,提高叶片表面质量。

(6)叶片非加工表面易杂散腐蚀。电解加工时,除了工装设计应保证叶片上、下安装板密封要求外,还可先将叶片上、下安装板侧面四周涂可剥漆或缠氯乙烯胶布后再定位、装夹,防止杂散腐蚀效果更好。

5 结语

叶片是国内外电解加工的主要应用对象,虽然近年来国内叶片电解加工技术发展较迟缓,缺乏突破性进展,但随着新型航空、航天推进器及涡轮机械的发展,对难加工材料、特薄型、大扭角、低展弦比、高精度的新型叶片提出了更高的加工要求,越发需要采用电解加工。近20年来,随着电解加工技术的发展和应用,电解加工叶片也得到了进一步的发展和扩大应用。国外已率先运用高频窄脉冲电流电解加工新技术,使叶片在复制精度、重复精度、表面质量、加工效率、加工过程的稳定性等方面都有了显著提高,并可一次精密成形。随着新工艺、新技术的快速引进,国内叶片电解加工会很快提高到一个新的细微、精密成形的加工水平,使叶片电解加工工艺依然是航空发动机叶片批量生产及新机研制的重要且不可缺少的主要工艺,并将长期存在和发展。

[1]徐家文.电化学加工技术:原理、工艺及应用[M].北京:国防工业出版社,2008.

[2]《航空制造工程手册》总编委会.航空制造工程手册[M].北京:航空工业出版社,1993.