模具浇口对注塑件熔接痕的影响

陶永亮

(重庆川仪工程塑料有限公司,重庆 400712)

熔接痕作为注塑件上常见外观缺陷之一,一直是注塑行业极为关注的话题。熔接痕不仅影响制品的外观质量,更重要的是损害制品的力学性能,给制品的正常使用带来安全隐患。有资料表明:熔接痕的存在使ABS制品的力学性能约损失10%~30%,PMMA和PS等制品则约损失30%以上[1]。人们都在通过各种方式分析熔接痕形成条件及影响因素,找出其对策,做了大量努力探索。本文就模具浇口对注塑件熔接痕的影响等作出分析,供大家参考和分享。

1 熔接痕的分类与机理

1.1 熔接痕分类

熔接痕是指两股流动的塑料溶体相接触而形成的形态结构和力学性能都完全不同于塑料其他部分的三维区域。塑料溶体在型腔中遇到嵌件、孔洞(包括栅格)、流速不连贯的区域、充模料流中断的区域而以多股形成汇合时,因不能完全熔合而产生线状的熔接痕,也是形成熔接痕的必要条件。

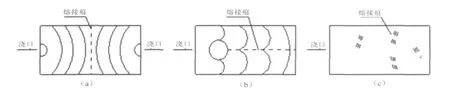

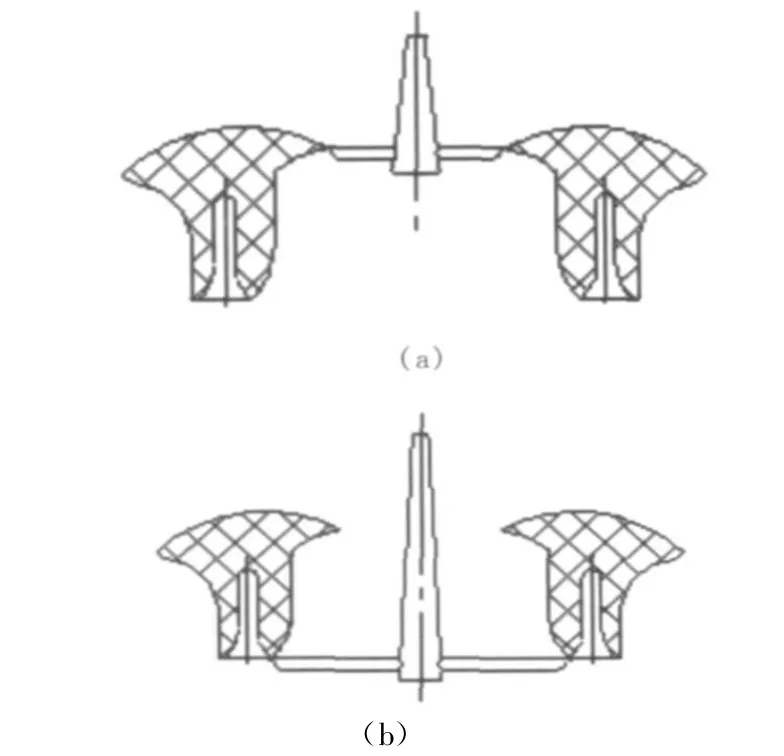

注塑件中常有3类熔接痕:①采用2个或2个以上的浇口,从不同浇口进入型腔的溶体前锋相遇而形成熔接痕,叫冷接痕(也称对接痕),见图1a;②由于制品中存在孔或嵌件等引起溶体分开再汇合而形成熔接痕,叫热接痕(也称并合痕),见图1b;③充模时溶体前沿的“喷泉”式流动或壁厚不均引起的熔接痕(图1c)。

1.2 熔接痕形成机理

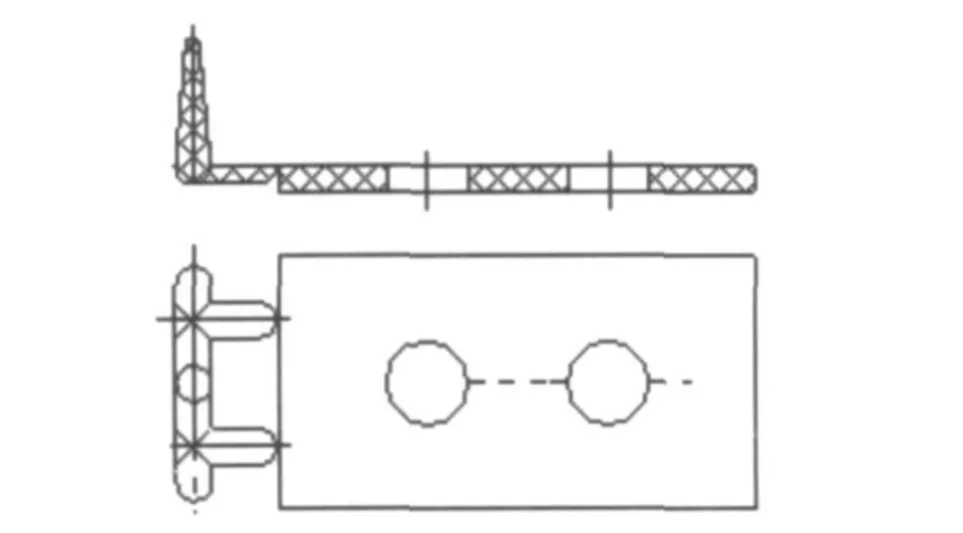

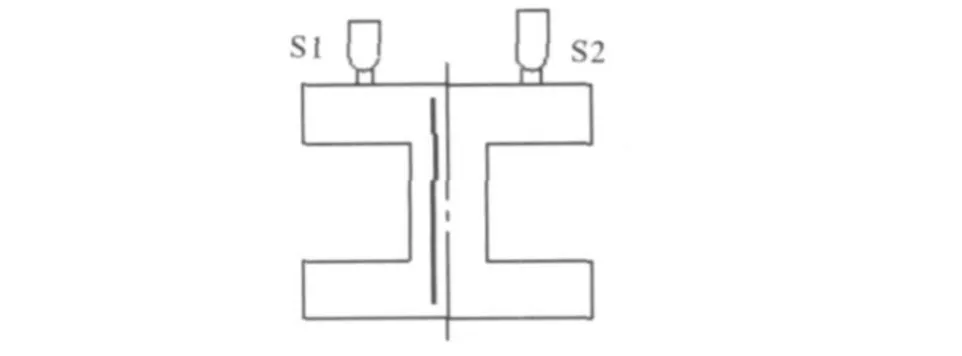

图2是有两孔洞的平板,两点进料在两孔间形成了熔接痕(图中虚线部分)。在熔接痕的生成过程中,两股对流的塑料溶体在流动中温度逐渐下降,粘度逐渐增高;这两股熔流的前锋间存在不断被压缩的气体,在它们相遇时前沿呈火山口状(图3a和图3b);作喷泉运动的溶体迅速向周边扩散,气体被赶至模壁陷入塑料件表面,由中心向模壁推移的溶体受阻后,冷却中在塑料件表皮层形成V形缺口。固化后的熔接痕实际上是个三维空间熔合区(图3d),熔接痕由表及里分为V形缺口、弱熔接区和垂直取向[2]。

图1 注塑件中常见的3类熔接痕

图2 带孔的板状试样熔接痕形成示意图

图3 熔接痕形成过程示意图

熔接痕的特点是:垂直取向是形成熔接痕时两股流动的溶体相碰撞,使溶体分子链沿厚度方向而不是沿充模主流方向取向,这种取向削弱了材料沿充模方向的强度;弱熔接是材料松弛时的分子链来不及形成足够的缠绕和扩散就被凝结,在两溶体之间形成弱熔接;V形缺口是表面易见的特征。

V形缺口对熔接痕的影响有两方面:一是在强度破坏中,产生应力集中的作用;二是V形缺口附近的粘接比中心更弱,这两个影响都不利于熔接痕的性能。

垂直取向会影响材料的塑性变形能力,垂直取向越强,塑性变形能力越弱。总之,V形缺口、弱熔接区和垂直取向是熔接痕的三大特点,都对其性能有很大的影响[3]。

2 浇口的影响

浇口是溶体注入模具型腔的最后通道。通过对熔接痕的分类和形成机理的分析,在产生熔接痕的因素中,浇口数量、位置和形状(尺寸)起着至关重要的作用,从而影响聚合物分子取向和塑件表面质量。它涉及到对塑件熔接痕有着很重要的影响,应全面考量好材料流动性、成形工艺设置和模具结构等要素。材料流动性和成形工艺设置可在加工中加以调整的余地,而模具结构在加工后很难有调整的余地,特别是浇口数量和位置确定后,改动也是较麻烦的事。一旦浇口判定不合理,即使优化工艺条件对这些影响都无济于事,由此,浇口对熔接痕的影响是很重要的环节。

2.1 浇口数量的影响

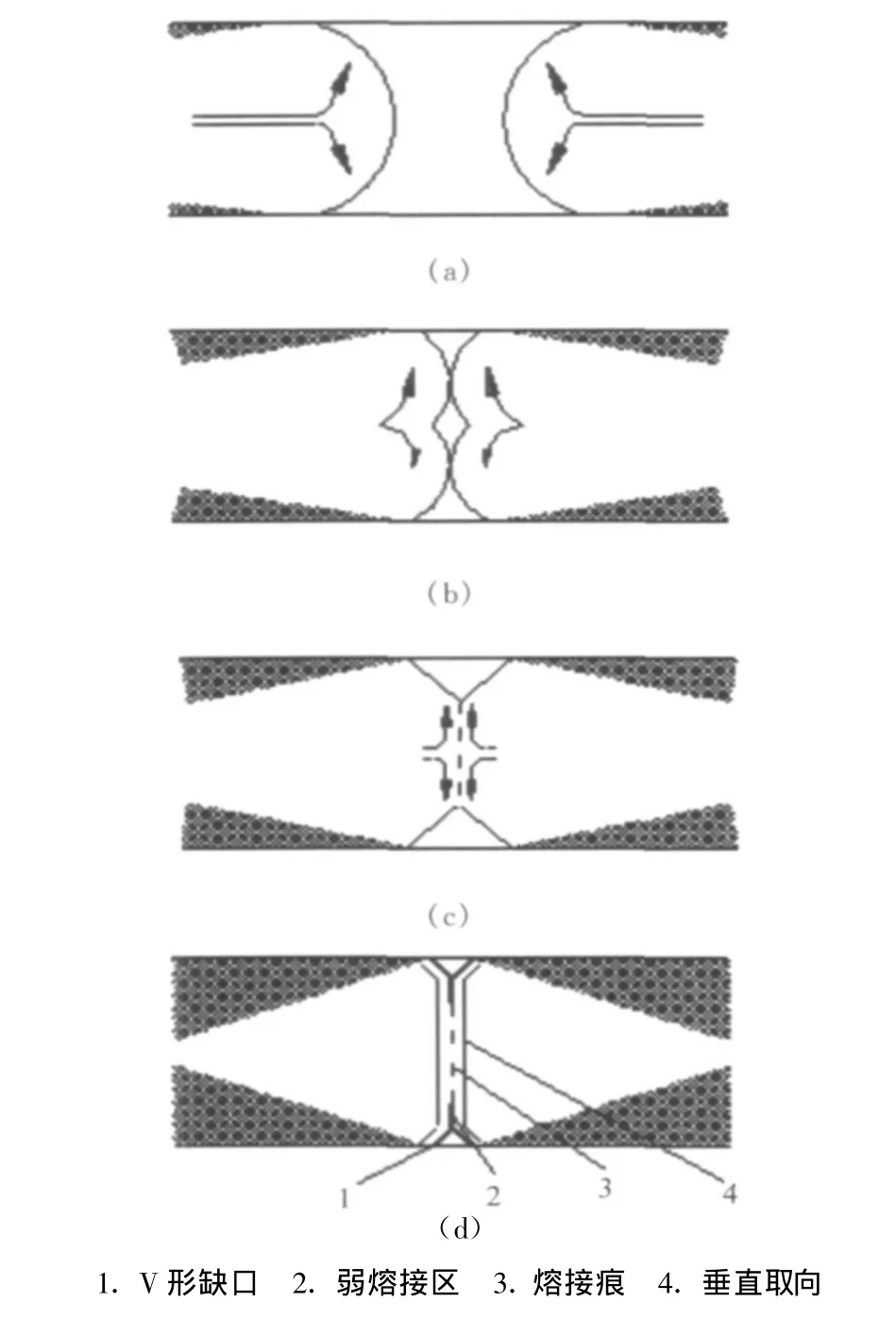

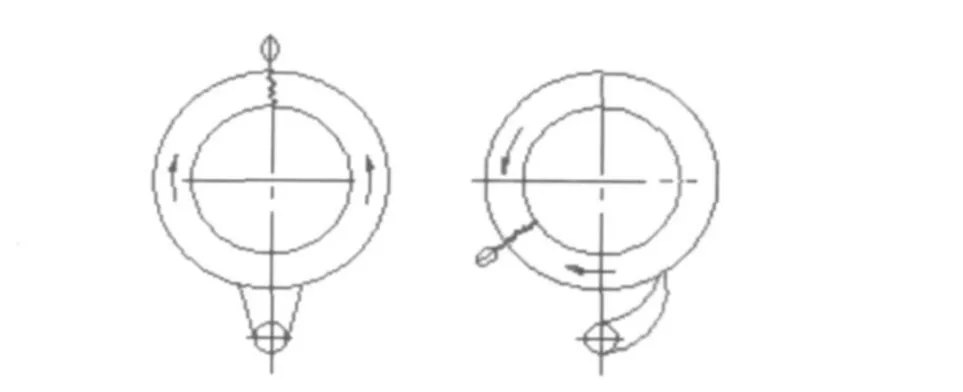

一副模具中浇口数量的确定是根据塑件数量与成形条件综合情况而进行设置的,一般做成一个浇口或多个浇口。多个浇口形式往往使用点浇口和测浇口等形式,其浇道则需要随成形件的形状和多个浇口的使用目的而异。为了讨论这一问题,引入如图4所示的圆模型,不计材料、浇口形式和模具结构等因素,只讨论浇口数量问题。

图4是模型塑件中一个最普通、常见的产品,可想象成一个圆柱筒或一个圆环,也可想象成一个齿轮或一个不规则图形的实物等。图4a是一个浇口进料,熔接痕产生在浇口对面,只有一处熔接痕,但一个浇口进料对较大的塑件易产生变形或收缩等缺陷;图4b是2个浇口进料,熔接痕产生在2个浇口之间,2个浇口进料对产生变形或收缩等缺陷有一定的抑制作用,但有2处熔接痕;图4c是3个浇口进料,进料较均匀,熔接痕产生在3个浇口之间,特别像齿轮类塑件都是3个浇口进料,对齿轮减少变形或收缩等有一定的控制作用,保证齿轮啮合程度,但有3处熔接痕;图4d是4个浇口进料,熔接痕产生在4个浇口之间,有4处熔接痕,将很大地降低塑件力学性能。

从图4可看出,如一个塑件上的浇口数量较多,溶体在型腔中流动的流程较短,所需注射压力较低,但可能使熔接痕数量增多,不利于塑件的力学性能;相反,如浇口数量较少,尽管熔接线的数量会较少,但流程较长,所需压力较高,塑件的内应力会增大。因此,当溶体流程不长时,一个塑件上可不必开设多个浇口。当一副模具上有2个以上塑件、出现多个浇口时,也要考虑塑件熔接痕的情况,尽量减少浇口的数量对塑件熔接痕的影响。

2.2 浇口位置的影响

浇口位置的确定不仅决定了聚合物流动方向和流动平衡性,且对溶体流动前沿的形状和保压效果起着重要作用,溶体流动前沿形状导致熔接痕等都可能影响塑件外观。浇口位置的设定还要考虑塑件变形和收缩因素。对于结晶性塑料来说,塑料流动方向的收缩率和垂直于流动方向的收缩有很大的差异,在使用不同形式的浇口时,其变形程度也不一样[4]。当然也要考虑浇口数量的因素,但有时浇口位置的设定比浇口数量的设置更重要。

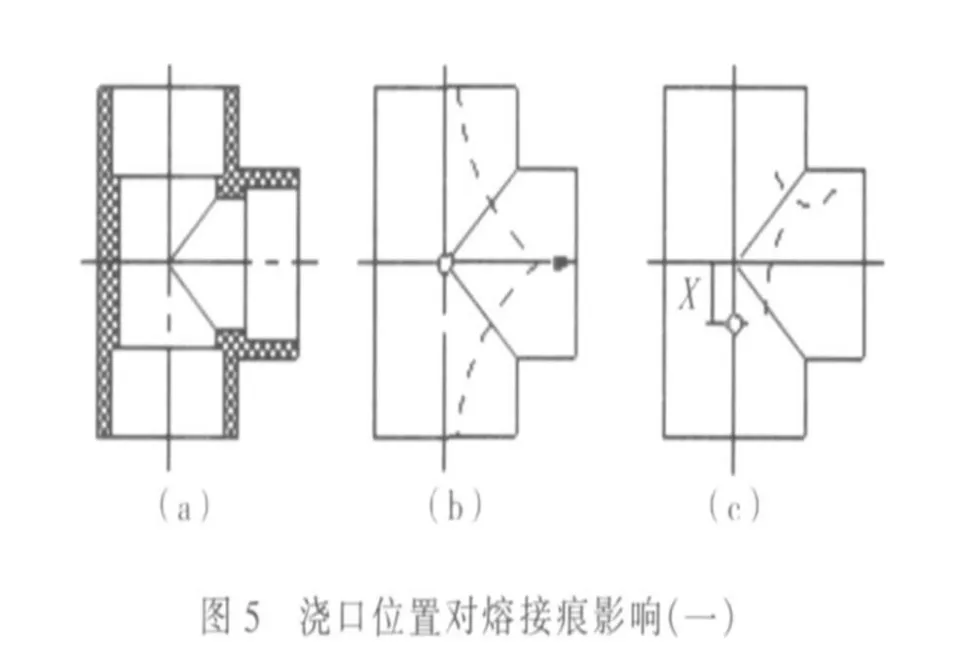

图5a是一个有耐压指标的PP-R三通管件,熔接痕是控制的关键。一模出二,中心侧浇口,位置在中心处,分流道截面为圆形[5],起初作出的塑件见图5b,熔接痕(虚线表示)较长,外观明显,用户难以接受。经调整浇口位置和模流分析,浇口位置在中心位移 x距离(图5c),塑件的熔接痕(虚线表示)非常短小,外观不明显,用户很满意。

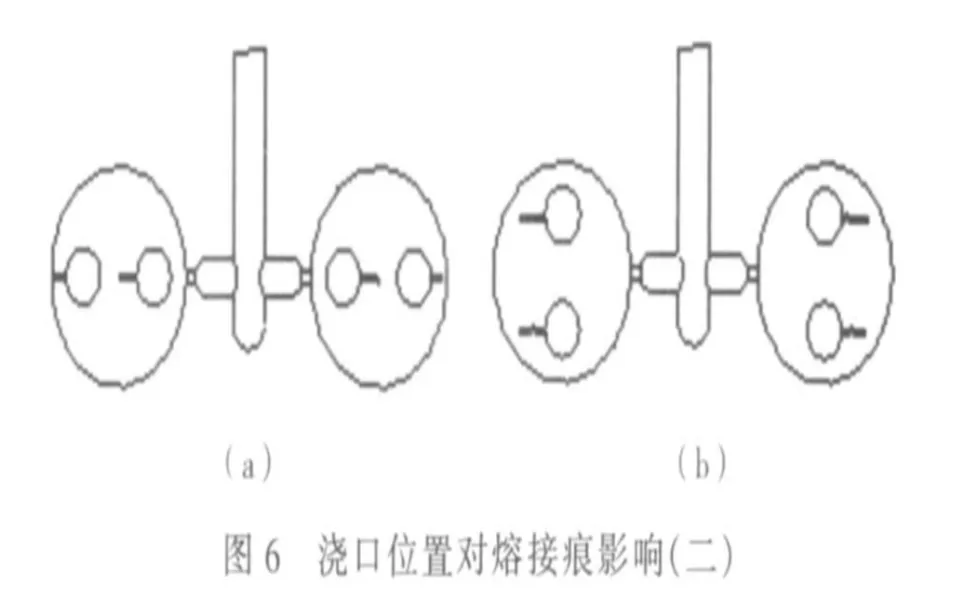

由于产品上有嵌件或型芯时,熔接痕是无法避免的,更应正确选择浇口位置。图6是有两圆孔的板件,按图6a的浇口位置,2条熔接痕在1条线上,影响机械强度。如改变浇口位置(图6b),熔接痕在边上较合理,对机械强度影响较小[6]。

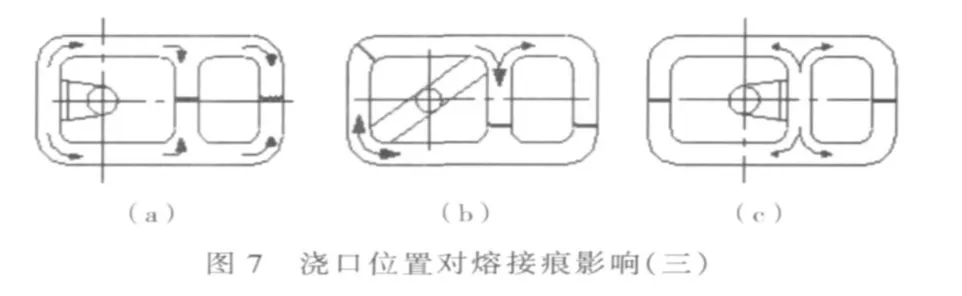

图7是体积较大的典型框形或箱型塑件,若只采用1个浇口,则流程较长,弯折较多,造成注塑压力损失较大,料流前端温度下降过多,以致熔接不牢,强度明显下降,因此,在设计浇口位置时力争使各方向的流程较接近。图7a流道流程太长,熔接点强度降低较多;图7b多开1个浇口,流道流程较短,使熔接痕数量增加了;图7c的浇口位置较好,也有熔接痕出现,但比图7a的情况好多了。

两股溶体流头相遇的位置产生熔接痕,它的出现使镀膜、喷漆等后处理较为困难。浇口位置的改变可改变熔接痕长短,使熔接痕长度尽量控制到最短,保证塑件力学性能。

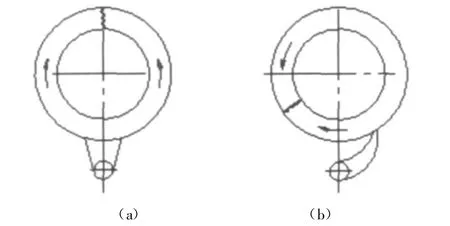

2.3 浇口形式的影响

塑件成形时,熔接痕形成与浇口进胶形式有很大关系,也会影响熔接痕的形成和改变。图8a中侧浇口位置与图4a换了位置,采用这样的位置进料,溶体直接冲击大型芯,消耗动能很大,熔接痕还是出现在浇口对面的位置;图8b将进料位置与塑料件成切线方向,溶体对型芯动能消耗得到缓解,熔接痕位置发生了位移,不在浇口的对面,而在两股流体以不同流速到达之处。因此,圆环形采用切向进料可减少熔接痕,提高熔接痕强度,有利于排气[7]。

图8 浇口形式对熔接痕影响(一)

图9 浇口形式对熔接痕影响(二)

图9的塑件为一模四腔,材料为PP/GF,不讨论脱模方式。图9a浇口形式接近为点浇口;图9b浇口形式为矩形侧浇口。图9b进料首先喷射到型芯表面,当受到型芯的阻力,同时型芯表面对溶体也产生反作用力而产生倒流。在两股作用力作用下,溶体首先粘附于型芯和型腔表面,并瞬时堆降积在浇口附近,在后续料流的推动下从型芯两侧充模型腔,这种流动形式易使塑件在料流汇合处产生熔接痕,影响塑件外观;图9a缩短主流道至喷嘴的距离,主流道内溶体温度于喷嘴趋于接近,利于溶体在流道中流动,料流冲出浇口后无型芯阻碍,溶体流动顺利,从型芯两侧壁逐步包附型芯充模型腔,避免了料流汇合处形成,从而消除了熔接痕[8]。

2.4 浇口尺寸的影响

浇口尺寸主要是指浇口进胶端截面(长度)几何尺寸。当一个产品上有2个或2个以上浇口时,由于进胶端几何尺寸的差异,导致进料快慢或多少导致熔接痕位置发生变化。图10是工字型制品采用2个点浇口,浇口距离11mm,浇口截面积 S1=0.7mm2,S2=0.9mm2。充模后,由于浇口截面积不等,流出塑料量不同,S2截面流量大于 S1截面流量。这样,在制品上形成熔接痕位置就偏向 S1浇口一侧[9]。如进胶端S1长度0.8mm、宽度1mm,S2长度1.2mm、宽度1mm,同样熔接痕偏向 S1浇口一侧。

图10 浇口尺寸对熔接痕影响

浇口尺寸(截面和长度)改变引起熔接痕位置的变化,说明在实际生产中制件表面形成的熔接痕,其位置是可变的。特别在多个浇口同一产品中,很难保证各个浇口尺寸完全一致。因此,可利用这一原理进行浇口尺寸调整,把熔接痕赶到对机械强度影响较小的地方。

3 熔接痕改进

熔接痕在多型芯(多浇口)注塑时是很难避免的,合理的调控温度和注射速度、设计好浇口和排气溢流位置可改善产品外观。本文所谈的熔接痕的改进方法主要以浇口改进为主。

通常模具设计中浇口设计应考虑防止产生熔接痕。一般是在熔接痕的附近地方开设排气槽(或溢料槽),把熔接痕尽量赶到排气槽里,设置排气槽应考虑塑件的修剪。图7中只需在熔接痕的地方(在熔接痕的两侧选一个地方均可)开一个排气槽,就将熔接痕赶到排气槽内,使塑件没有熔接痕的影响(图11)。同时,开排气槽也是适应各种熔接痕处理的最简便、实用的方式之一。

图11 熔接痕处加排气槽示意图

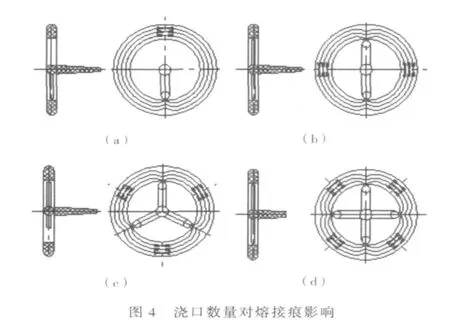

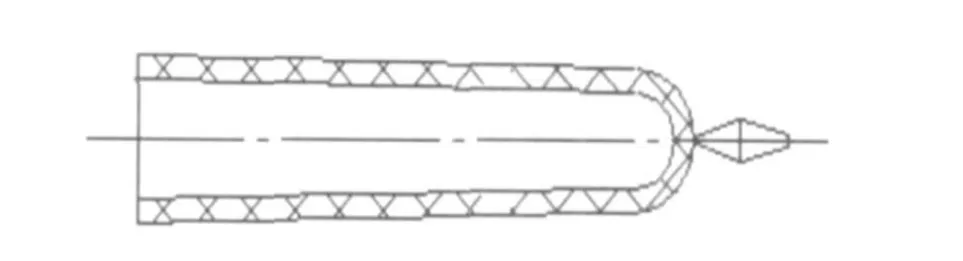

利用前人设计浇口的经验,对典型的薄壁深腔塑件结构不要侧浇口进料,尽量用点浇口或中心浇口等形式,可缩短浇口流程,有利于排气,避免熔接痕的发生,使模具型芯不会发生单边冲击,造成塑件壁厚不均等(图12)。

图12 薄壁深腔塑件浇口形式

采用针阀式热流道程序控制阀浇口,对一些较大的塑件可采用这一技术。通过控制浇口开启时间,保证型腔填充顺畅及熔体流动平衡,消除熔接痕。大型注塑件的注塑制造通常需要2个或多个热浇口才能注满。对于普通的热浇注系统,在注射开始时,浇口便随之同时开启。这样的进胶方式不可避免地存在熔合缺陷,即在两股熔料前锋汇合时,由于两股熔体不能完全熔为一体,而形成熔合印迹,在塑件表面上产生熔接痕。应用CAE软件实现溶体充填模式的动态控制[10],采用针阀式热流道技术来构建浇注系统,即可实现程序控制各阀浇口的开启和关闭,又可控制在第一股熔体刚刚流过第二个阀浇口时,阀针开启,打开第二个浇口(甚至多个浇口)。此时,可根据需要开启或关闭第一个浇口,一直进行下去,直到所有浇口都被打开和型腔被充满,使熔体完全熔合,得到无熔接痕制品。并可通过阀浇口的开关来获得一个平衡的流动状态。

采用MoldfloW软件对注塑件进行流动模拟MPI分析塑料熔体在整个注塑过程中的流动情况。通过浇口位置分析,可确定浇口的位置和数目:预测熔接痕的位置,以确定排气槽的开设位置,并通过较确定更为合理的工艺参数,使熔接痕处在理想的位置。预测制件可能出现的缺陷、自动确定取得流动平衡的流道系统尺寸,是当今较好的确定浇口位置和形式的方法,也是对浇口减少对塑件熔接痕影响较好的支持。

4 结束语

目前,对熔接痕力学性能的研究已相当深入,但熔接痕结构和性能的复杂仍有未知的地方。对熔接痕的防止和控制对策涉及到材料流动性、注塑工艺、模具等许多方面的因素,而模具浇口对熔接痕的影响是对模具设计提出了很高的要求,起到了画龙点睛的作用。模具浇口数量、位置、形式和浇口尺寸的设计是一体化的,对塑件熔接痕将起到决定的作用,它们之间互相联系,不可分割。浇口位置和数量主要影响浇口的充满模式,浇口形状和尺寸决定了聚合物流动方向和平衡,做好浇口设计策划是不可忽视的环节。采用针阀式热流道程序控制阀浇口,消除熔接痕和利用Moldflow软件对塑件进行综合性分析,合理设计模具浇注系统,辅助于模温机应用等,能尽量避免或减少熔接痕出现,提高塑件表面质量。

[1]于同敏,刘铁山.注射制品的熔接痕及控制对策[J].模具工业,2002(7):33-34.

[2]汪斌华,于杰,罗筑,等.注塑件熔合缝缺陷分析[J].工程塑料应用,2000,28(7):15-17.

[3]冯良为,岑运福,杨军,等.塑料熔接缝形成的理论研究[J].模具工业,2001(1),34-36.

[4]王旭.最新塑料模具手册[M].上海:上海科学技术文献出版社,1985.

[5]宋满仓,赵丹阳,于同敏,等.基于CAE分析的PP-R管件熔接痕消除方法[J].中国塑料,2001,15(8):62-64.

[6]贾毅.消除熔接线提高注塑件的质量[J].工程塑料应用,1990,18(2):20-22.

[7]冯炳尧.模具设计与制造简明手册[M].上海:上海科学技术文献出版社,1995.

[8]曹承云.注塑中浇口形式对熔体填充型腔及制件质量的影响[C]//2008年中国工程塑料复合材料技术研讨会论文集,嘉兴:262-263.

[9]马天保,林德宽.以透明模研究塑料注射充模流变——喷射充模流动与熔接痕的观测[J].工程塑料应用,1983,11(2):15-23.

[10]谭文胜,周建忠.基于阀式浇注技术的注塑件熔接痕控制[J].工程塑料应用,2006,34(7):37-39.