管状电极电解小孔变压力场研究

李兆龙,韦东波,狄士春,吕鹏翔,孙术发

(哈尔滨工业大学机电工程学院,黑龙江 哈尔滨 150001)

电解加工是基于电化学作用原理而去除材料的加工技术[1],它具有许多独特的优点,如无工具损耗、与材料硬度无关、生产率高、表面质量好、可加工三维复杂形状等[2],现已成为国防工业尤其是航空航天发动机生产的重要加工手段,电解小孔是其重要的应用之一[3]。电解加工过程由于受到极间电场、电解液流场和电化学等多因素的综合影响[4-5],使电解加工小孔精度控制变得尤为困难。因此,如何提高电解加工小孔形状精度,成为电解加工制造航空发动机叶片散热孔的关键技术[6]。

本文通过电解液压力的变化,改变管状电极电解加工小孔间隙内的流场,分析流场变化对电解加工小孔形状精度及间隙电流的影响规律。

1 试验设计及设备

在大量管状电极脉冲电解加工小孔试验的基础上,分析加工深度和电解液压力的关系对小孔加工形状精度的影响。随着电解小孔加工深度的增加,分段式提高电解液压力,通过分析电解液压力变化对孔径大小及电解电流变化的影响,再与恒定电解液压力电解加工小孔进行对比,分析电解加工间隙内流场变化对小孔形状精度的影响。

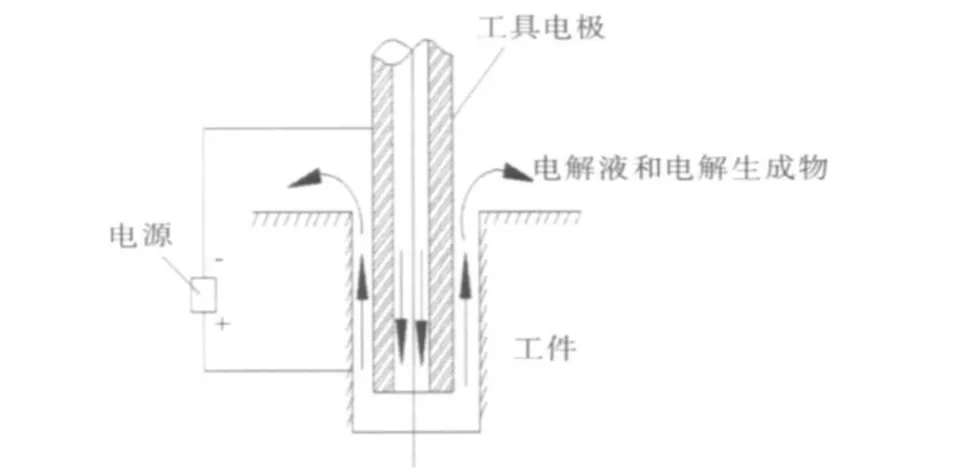

试验在自行研制的脉冲电解加工机床上进行。试验装置包括工作台、电解液流动系统、脉冲电源等,加工示意图见图1。采用直径2.1mm的管状工具电极,外部覆有绝缘层,电解液为硫酸与氯化钠混合溶液。

2 加工间隙压力分析

图1 加工示意图

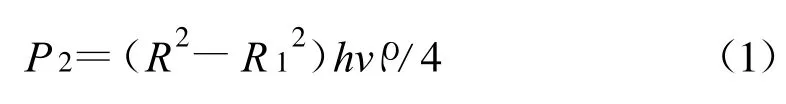

图2是在不考虑量程损耗的情况下,工具电极出口端压力 P1为泵的输出压力,工件底部压力为P2:

式中:R为加工孔直径,R1为工具电极外径;h为加工深度(h=tv,t为加工时间);v为工具电极进给速度;ρ为电解液密度。工件底部压力P2受 R、t、v的共同作用。

图2 加工间隙压力分布图

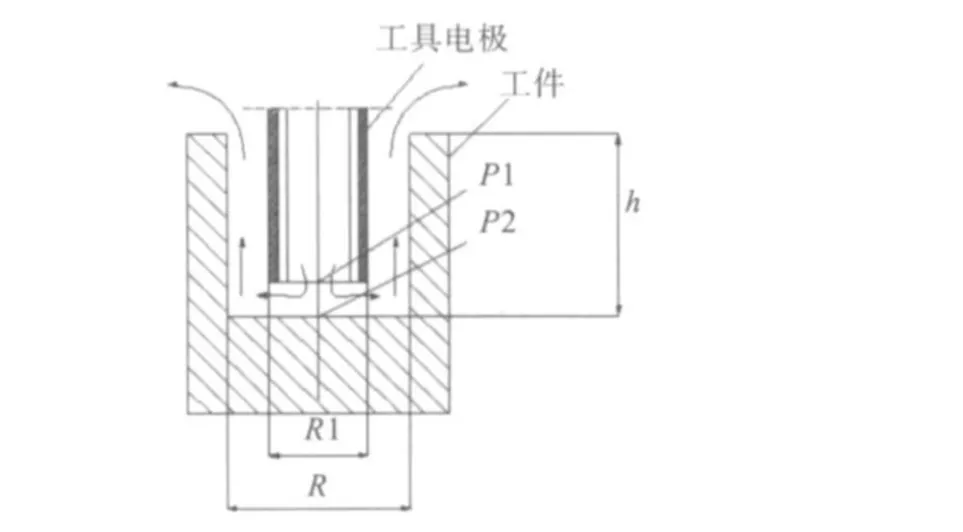

电解液压力的变化引起工具电极与工件之间的流场发生变化(图3)。分别采用不同工具电极进给速度,工具电极出口端压力从2.4 MPa增加到3.0 MPa,加工孔径也随之变化。当电极出口端压力增加后,电解液流速增加,电极与工件的加工间隙内的电解副产物——电解热,随着电解液的更新频率增加而减少,提高了电解液电导率,工具电极前端电流密度增加。因此,可得出提高电解液压力能提高管状电极脉冲电解加工的定域性。

图3 孔直径随压力变化图

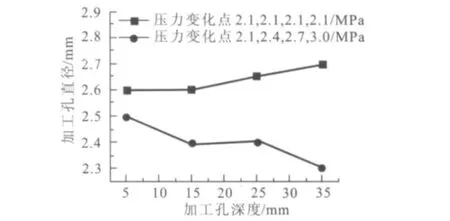

随着加工深度h不断增加,工件底部压力P2也不断变化,由于加工间隙内压力差(P1-P2)发生改变,间隙内流场也发生了改变。图4和图5的工具电极进给速度分别为0.96、1.20mm/min,图中实线为恒压力脉冲电解孔径的变化曲线,虚线为变压力脉冲电解孔径的变化曲线。

图4 速度0.96mm/min时孔径变化对比图

图5 速度1.20mm/min时孔径变化对比图

分析得出:采用恒压脉冲电解加工时,孔径随着深度的增加而增加;当压力随着加工深度的增加而增加时,孔径随着深度的增加而减小。根据多组试验数据计算得出,压力增加时,孔径随深度增加的变化公式为:

式中:α为工具电极速度影响因子。它与工具电极进给速度的关系为:

将式(3)代入式(2),可得:

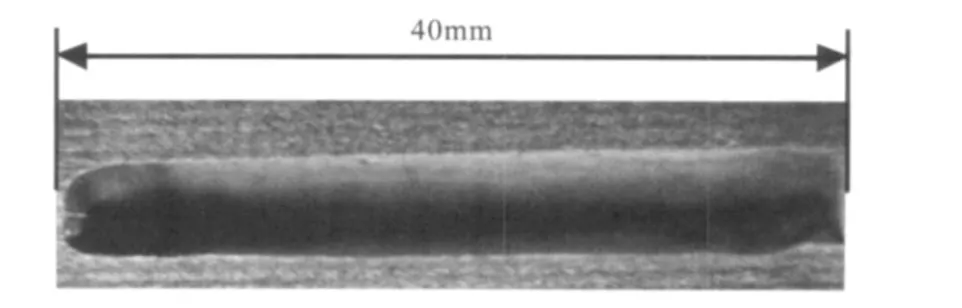

式(4)是在固定工艺参数条件下,电解液压力、孔深度对孔径的影响公式。图6是电解加工孔实物剖面图。

图6 电解加工孔实物剖面图

随着加工孔深度的增加,孔底部的背压不断增加,(P1-P2)压差随之减小,阳极溶解的金属废物、阴极表面产生气泡的排除阻力增大,因此,工具电极前端的溶解率降低。孔的侧面间隙主要受到电极端面外围部分的电场作用,总电流不变,前端电流减小,所以侧面电流升高。而随着加工深度的增加,不断提高电解液进口压力 P1,导致(P1-P2)压差随之增加,可提高排除间隙内产生金属废物、气泡的能力。因此,工具电极前端的溶解率提高,总电流不变,侧面电流降低,提高了加工孔的定域性。

3 加工间隙电流分析

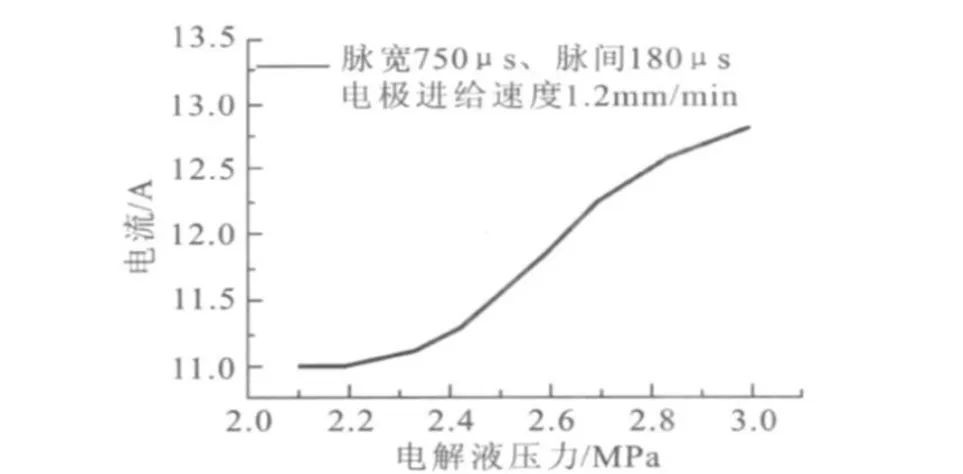

电解加工过程中,随着工件材料的不断溶解,电极进入工件内部,在工具电极端面与工件间隙间产生的金属废物、气泡、熔解热等因素,都影响着间隙电解液电导率。随着电解加工的不断进行,管壁与工件侧面间隙内电解液流程不断增加,电解液在流程内受到的阻力也随之增大,导致工具电极前端间隙内的金属废物、气泡、熔解热更新能力不断降低,引起前端间隙内电解液电导率降低。

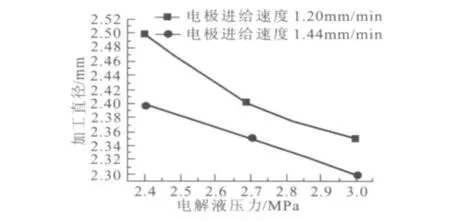

图7和图8分别是不同参数下,电流随压力增加的变化图。由图可知,随着加工深度的不断增加,电解液压力的增加引起加工电流的增加,这是因为:电解液压力不断增加,加快了加工间隙内电解液的流动速度,使间隙内部电解液的动能增加,有利于克服电解液在流程内受到的阻力,使间隙间的金属废物、气泡、熔解热不断地被排除,提高间隙内电解液电导率。

图7 速度0.96mm/min时电流变化示意图

图8 速度1.2mm/min时电流变化示意图

4 结论

(1)随着电解小孔加工深度的增加,分段式提高电解液压力,可提高管状电极脉冲电解加工的定域性;

(2)在固定工艺参数条件下,随着电解液压力的增加,孔径随深度增加的变化公式为:R=3.799×e(0.30v-0.03h)。

(3)提高电解液压力使间隙内部电解液的动能增加,有利于克服电解液在流程内受到的阻力,使间隙间的金属废物、气泡、熔解热不断地被排除,提高间隙内电解液电导率。

[1]徐家文,云乃彰,王建业,等.电化学加工技术[M].北京:国防工业出版社,2001.

[2]朱荻.国外电解加工的研究进展[J].电加工与模具,2000(1):11-16.

[3]徐家文,王建业,田继安.21世纪初电解加工的发展和应用[J].电加工与模具,2001(6):1-5.

[4]Sharma S,Jain V K,Shekhar R.Electrochemical drilling of inconel superalloy with acidified sodium chloride electrolyte[J].The International Journal of Advanced Manufacturing Technology,2002,19(7):492-500.

[5]Bilgi D S,Jain V K,Shekhar R,et al.Electrochemical deep hole drilling in super alloy for turbine application[J].Journal of Materials Processing Technology,2004,149(1-3):445-452.

[6]钱密,徐家文.电解加工间隙中的传质过程及其对电解加工的影响[J].机械设计与制造,2006(4):94-96.