高温熔融盐单罐蓄热模型与热性能研究*

杨小平 杨晓西 丁静 杨敏林 蒋润花

(1.华南理工大学传热强化与过程节能教育部重点实验室,广东广州510640;2.东莞理工学院广东省分布式能源系统重点实验室,广东东莞523808;3.中山大学工学院,广东广州510062)

随着能源危机、温室效应等环境问题的日益严重,开发利用新能源和可再生能源已经成为全世界的共同课题.太阳能热发电由于具有对环境无污染、不排放温室气体、能源可再生等优点逐渐成为发展潜力巨大的可再生能源技术[1-2].

简单的太阳能热发电系统存在太阳能发电周期和用电需求周期不匹配,太阳辐射能流密度的突然变化导致的系统热应力的剧烈变化等问题.为了提高发电效率、减少发电成本、提高太阳能热电系统的稳定性和连续性,则需要对太阳能热发电系统增加蓄热装置,以使系统在没有太阳辐射能量的时候能继续满足发电需要[3-6].

单罐蓄热系统是指作为蓄热介质的冷流体和热流体都储存在一个单罐中,在蓄热或放热过程中,冷流体和热流体会相互接触,在接触区域形成一个温度斜温层.斜温层以上流体保持高温,斜温层以下的流体保持低温,随着换热过程的进行,斜温层会上下移动,最后流出蓄热罐.

为了缩短斜温层的距离,防止冷热流体对流混合,增加蓄热量,一般会在罐内填充石英岩或石英砂等材料来增加斜温层的效应[7].单罐蓄热系统的好处是投资费用比双罐蓄热系统节省了约35%,但是由于冷热流体的导热和对流作用,真正实现温度分层有一定困难.

Pacheco等[8]对熔盐作为蓄热介质的单罐槽式太阳能发电站进行了分析研究,对斜温层系统进行了理论模拟和实验分析,结果表明熔盐斜温层单罐蓄热系统是一个可行的蓄热方法.

Yang Zhen等[9]也对熔盐斜温层的热性能和放热效率进行了分析.Abdoly等[10]对水作为蓄热介质的斜温层蓄热系统进行了理论和实验研究.虽然很多学者对蓄热罐填充介质的材料和蓄热效率等进行了研究,但如何较全面地评价蓄热系统性能的研究却较少.

本研究对熔盐作为传热流体的斜温层单罐蓄热系统进行了计算分析,从不同角度对蓄热系统的蓄热性能进行了定义和研究,对主要影响蓄热系统性能的填充介质的物性进行了比较分析,为进一步研究系统性能提供了理论计算基础。

1 数值计算模型

高温熔融盐单罐蓄热系统的数值计算模型如图1所示.蓄热罐的高为2m,直径为1 m,熔盐和填充介质的初始温度为573K,高温熔盐进口温度为773K.熔盐进口速度为0.001 m/s.蓄热初始时刻,蓄热罐中充满了573 K的低温熔盐和多孔填充介质,蓄热过程开始后773 K的高温熔盐从顶部进入蓄热罐,经过与多孔填充介质的换热后,推动低温熔盐流出蓄热罐.

图1 单罐斜温层蓄热系统示意图Fig.1 Schematic diagram of a single thermocline storage tank

计算过程中考虑了熔盐变物性参数的影响,熔盐的物性参数如下所示:比热为1510J/(kg·K),导热系数为0.571 W/(m·K),熔盐的密度与温度的关系为

式中:ρ为密度,T为温度.

熔盐的黏度与温度的关系为

式中:μ为黏度.

蓄热罐中的填充介质为陶瓷、铝硅合金和砂石,主要是考虑3种材料的导热系数、密度和热容对蓄热性能的影响规律,从而选择合适的填充材料.填充材料形状都为球形,保持相同的孔隙率.填充介质的主要物性参数如表1所示,计算控制方程如下.

连续性方程:

式中:ε为孔隙率;t为时间;u为流体速度.

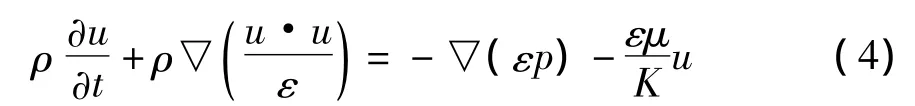

由于流动属于层流范围,动量控制方程采用Darcy定律方程:

式中:p为压力,其中渗透率K可按照下式进行计算[11]:

式中:ds为填充颗粒直径.

表1 不同填充材料的物性参数Table 1 Physical properties of different filler materials

能量方程:

式中:(ρcp)m=(1-ε)(ρcp)s+ε(ρcp)f;λm=(1-ε)·λs+ελf;cp为比热;λ为导热系数;下标s表示填充材料;f表示传热流体;m表示平均值.

文中采用Fluent 6.2流体力学软件进行数值模拟计算,Gambit网格划分为结构化网格,边界类型定义进口边界为Velocity Inlet,出口边界为Outflow,其它边界为Wall,管内流体为Fluid和多孔介质区域.求解采用分离式求解器,层流模型、压力-速度耦合为Simple算法,压力、动量和能量采用二阶迎风格式.采用非稳态迭代求解,总共蓄热时间设定为40min.

2 蓄热性能的评价方法

2.1 蓄热能力

在单罐蓄热系统中,一般蓄热进口温度和流量保持恒定值,出口温度随着时间而变化.蓄热过程中,当出口温度与熔盐初始温度相同时,说明蓄热罐的蓄热能力最大,当出口温度与进口温度相同时,说明蓄热罐已经没有蓄热能力了.

因此文中以熔盐进出口温度差与进口温度和初始温度差的比值的大小来定义蓄热罐的蓄热能力.

式中:η1为蓄热罐蓄热效率;Tini为初始温度;Tin、Tout为流体进出口温度.

上式表明在初始时刻,出口温度和初始温度相同,其蓄热能力为最大值1.随着蓄热时间的增加,当出口温度与进口温度相同时,蓄热罐没有继续增加蓄热量的能力,其蓄热能力为0.

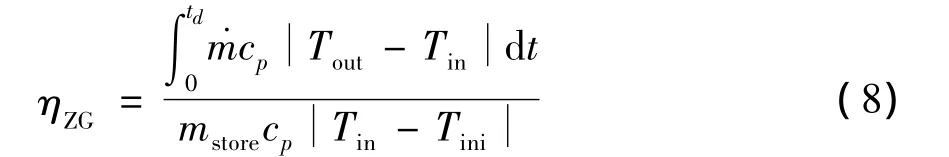

Zurigat等[12]定义斜温层蓄热器的蓄热效率如下:

从上面蓄热效率的定义可知随蓄热时间增加,其蓄热效率从0逐渐增加到1,反映了瞬时蓄热量与最大蓄热量随时间增加而变化的规律.但其不能反映出蓄热能力的变化情况,当出口温度与进口温度相同时,说明蓄热罐已经达到最大蓄热能力,不能使蓄热量继续增加,但上式定义的蓄热效率却达到最大值1.

2.2 系统熵产

单罐斜温层蓄热过程中,由于高温流体、低温流体和多孔介质材料之间的导热和对流换热过程会使系统的熵增加,随着蓄放热过程时间的增加,其总的熵产值也随着增加.假设蓄热罐与周围环境没有热损失,其系统的熵的变化满足以下方程:

式中:ΔSstore、ΔSin、ΔSout、ΔSg、ΔSflow分别表示罐体,流体进、出口,系统和流体熵产.那么 ΔSg=ΔSstore-ΔSflow.

在蓄热时间为t的蓄热过程中,对熵流,

式中:sin、sout分别表示流体进、出口单位流量的熵产;A为罐体截面积.

对蓄热罐熵变,

式中:m为质量,l为长度;s为单位质量熵产.

随着蓄热过程的进行,系统总熵产逐渐增加,当出口温度与进口温度相同时,蓄热系统没有对流和导热的换热过程,其熵产达到最大值.

2.3 斜温层厚度定义的蓄热有效性

在单罐斜温层蓄热系统中,由于冷热流体的导热和对流作用所形成的斜温层会降低系统的有效蓄热量.因此斜温层的存在会影响蓄热罐的蓄热有效性,这里定义蓄热有效性为

式中:δ为斜温层的厚度,L为蓄热罐的总长度.由式(14)可知,在初始时刻,斜温层的厚度为0,其蓄热有效性为1,随着时间的增加,虽然蓄热罐进出口的温度没有变化,但斜温层厚度却逐渐增加,蓄热有效性逐渐下降.因为在蓄热的最后阶段,斜温层有一部分已经流出蓄热罐,因此该公式要求蓄热的时间内能保证斜温层是完整的.

3 结果和讨论

3.1 计算有效性分析

蓄热过程中,熔盐进出蓄热罐的质量流量保持定值,由于熔盐的流动传递给蓄热系统的热量表示为:

式中:ΔQ为蓄热量;h为焓.

因此熔盐放出的热量可以通过计算得到.

对蓄热罐体中的多孔介质和流体进行分析,其温度由初始温度升高到最终温度,那么蓄热罐吸热的热量为

式中:Taverage、Tinitial分别为平均和初始温度.

因此蓄热罐吸收的热量可以通过数值模拟得到.

根据热量平衡原理,放出的热量应该等于吸收的热量

图2为当多孔介质为陶瓷时,ΔQflow和ΔQstore随着时间变化的规律图.由图可知,ΔQflow和ΔQstore基本保持一致,说明模拟计算过程中蓄热罐的温度分布规律基本是正确的,也验证了模型的有效性.

图2 吸热量和放热量的比较Fig.2 Comparison of energy stored and discharged

3.2 温度分布

图3为当多孔材料为陶瓷的时候,不同蓄热时刻沿着高度方向的温度分布.可以看出在不同的蓄热时刻,高度方向上温度都由773 K过渡到573 K,而且随着蓄热时间的增加,斜温层逐渐向下移动,最后移出蓄热罐,蓄热罐被高温流体充满,完成蓄热过程.同时可以看出斜温层厚度逐渐增加,也就是温度梯度逐渐减少.

图3 蓄热过程中不同时刻的温度梯度分布Fig.3 Thermal gradient at different charging time

图4为不同填充介质的时候,其出口截面的温度随着时间的变化关系.由图可知在蓄热过程的大部分时间,出口截面的温度都为573 K.当多孔材料为砂石的时候,其出口截面温度首先上升,进行到1600s时,温度已经达到了773 K,完成了整个蓄热过程.当多孔材料为陶瓷时候,温度分布规律与砂石类似,但完成蓄热过程要增加约400 s的时间.当多孔材料为铝硅合金时,蓄热进行到大约1000s左右,出口温度由573K逐渐增加,但是到了2400 s的时候,其温度仍然没有接近773 K,说明其完成蓄热过程需要更长的蓄热时间.

图4 不同的多孔填充介质时的出口温度分布Fig.4 Outlet temperature distribution with different porous filler material

3.3 蓄热量分析

蓄热罐所能储存的热量是评价蓄热罐蓄热能力的一个重要指标.由图5可知,蓄热开始后的一段时间内,不同多孔材料的蓄热量都相同.当多孔介质为砂石时,首先达到最大蓄热量,但其值最小,这主要是因为砂石的单位体积热容较小的原因.当材料为陶瓷时,其最大蓄热量要大于砂石的蓄热量.当多孔介质为铝硅合金时,最后阶段的蓄热量虽然没有保持定值,但其蓄热量要大于多孔介质为陶瓷时候的蓄热量,这主要是因为铝硅合金的单位体积热容较大.因此,单位体积热容是决定最大蓄热量的主要因素,但同时要考虑其所需要的时间.

图5 不同蓄热材料的蓄热量Fig.5 Energy stored for different porous material

3.4 蓄热能力分析

图6为不同填充介质时的蓄热能力随着时间的变化关系.由于蓄热能力和出口温度有关,因此蓄热能力从一方面反映了出口温度的大小。从图中可以看出,由于导热系数和体积热容的不同造成温度梯度的不同,从而造成蓄热能力的不同.在初始阶段蓄热能力都为1,导热系数大的铝硅合金的蓄热能力首先开始下降,而且其下降斜率较小.导热系数较小的陶瓷和砂石下降斜率相同,但热容较小的砂石首先由1变为0,完成蓄热过程.因此应选择导热系数较小的材料作为填充材料.

图6 蓄热能力随着时间的变化关系Fig.6 Thermal storage ability vs time

3.5 熵产分析

图7为不同蓄热介质在不同蓄热时刻的系统总熵产图.由图可知,熵产随着时间的增加而增加,这主要是时间的增加使不可逆换热过程持续进行.当填充介质为陶瓷和砂石时候的熵产要明显小于填充介质为铝硅合金时所产生的熵产,这主要是因为铝硅合金的导热系数较大,从而使导热传热传播更深,熵产增大,不可逆性增大.陶瓷的熵产要高于砂石的熵产,这主要是由于陶瓷的比热容较大使传热持续的时间更长.可见蓄热量大的介质,其系统的熵产也较大.

图7 蓄热过程中系统的熵产Fig.7 Entropy generation during the charging time

3.6 蓄热有效性

图8为基于斜温层厚度定义的蓄热有效性随时间的变化关系.由图可知,随着时间增加,蓄热有效性明显降低,这主要是由于随着蓄热过程的进行,斜温层厚度逐渐增加的缘故.硅铝合金的蓄热有效性明显低于其他介质,说明其斜温层厚度非常大.当蓄热介质为砂石的时候,其蓄热有效性要略低于陶瓷的蓄热有效性,说明在蓄热过程中比热容大的介质的斜温层厚度较小.

图8 基于斜温层厚度定义的蓄热有效性Fig.8 Thermal storage availability based on the thickness of thermocline

4 结论

文中从温度分布、蓄热量、蓄热能力、系统熵产和蓄热有效性等出发,从不同角度定义了单罐斜温层蓄热系统的蓄热性能,比较全面地解释了蓄热器的蓄热性能的评价方法.计算得到了斜温层温度分布规律,得出了系统热量随时间的变化规律.当填充介质具有较大的单位体积热容的时候,系统的最大蓄热量也较大,斜温层厚度较小,蓄热有效性大,但是系统产生的熵产也较大,不可逆损失较大.当填充介质具有较大的导热系数的时候,斜温层厚度较大,系统的熵产比较大,蓄热时间增加.可见在一定的蓄热条件下,较大的导热系数不利于提高蓄热器的蓄热性能,较大的单位体积热容可以提高最终的蓄热量,但其所需要的时间也较长.

[1]Fernández-García A,Zarza E,Valenzuela L,et al.Parabolic-trough solar collectors and their applications[J].Renewable and Sustainable Energy Reviews,2010,14:1695-1721.

[2]Gong Guangjie,Huang Xinyan,Wang Jun,et al.An optimized model and test of the China’s first high temperature parabolic trough solar receiver[J].Solar Energy 2010,84:2230-2245.

[3]Mills D.Advances in solar thermal electricity technology[J].Solar Energy,2004,76:19-31.

[4]Gil Antoni,Medrano Marc,Martorell Ingrid,et al.State of the art on high temperature thermal energy storage for power generation.Part 1—concepts,materials and modellization[J].Renewable & Sustainable Energy Reviews,2010,14:56-72.

[5]Tamme R,Steinmann W D,Laing D.High temperature thermal energy storage technologies for parabolic trough[J].Journal of Solar Energy Engineering,2004,126(2):794-800.

[6]Michels H,Pitz-Paal R.Cascaded latent heat storage for parabolic trough solar power plants [J].Solar Energy,2007,81:829-837.

[7]Brosseau Doug,Kelton John W,Ray Daniel,et al.Testing of thermocline filler materials and molten-salt heat transfer fluids for thermal energy storage systems in parabolic trough power plants[J].Journal of Solar Energy Engineering,2004,127(1):109-117.

[8]Pacheco James E,Showalter Steven K,Kolb William J.Development of a molten-salt thermocline thermal storage system for parabolic trough plants [J].Journal of Solar Energy Engineering,2002,124(2):153-159.

[9]Yang Zhen,Garimella Suresh V.Thermal analysis of solar thermal energy storage in a molten-salt thermocline[J].Solar Energy,2010,84:974-985.

[10]Abdoly M A,Rapp D.Theoretical and experimental studies of stratified thermocline storage of hot water[J].Energy Conversion and Management,1982,22:275-285.

[11]Ergun S.Fluid flow through packed columns[J].Chem Eng Prog,1952,48(2):89-94.

[12]Zurigat Y H,Ghajar A J.Thermal Energy storage—systems and applications[M].New York:Dincer& Rosen Wiley,2002:264-270.