大跨分岔式隧道结构设计关键技术研究

毕 强,吴金刚

(北京市市政工程设计研究总院,北京 100082)

0 引言

随着我国高速公路网的不断发展,城市地区对高等级地下交通隧道的需求不断加大,公路隧道与地下交通隧道修建技术逐渐成为工程领域的研究重点之一[1-2]。长大隧道、超大断面隧道及复杂环境与特殊地质条件下的隧道修建技术日益成为隧道设计与施工技术的主要研究方向。目前,在公路隧道中,单洞3车道公路隧道已成为较普遍采用的断面形式,4车道公路隧道的设计与施工技术尚不成熟,国内建成和在建的工程实例较少。

我国公路系统从20世纪80年代开始修建大跨度隧道,目前国内已修建的单洞4车道隧道主要有沈大高速公路扩建工程韩家岭隧道,长521 m,最大开挖高度21.242m;贵州凯里市市政干线大阁山隧道,长496 m,最大开挖宽度22m;广州龙头山隧道,长1 010 m,开挖面积达230m2,是目前同类隧道中规模最大的公路隧道。随着我国高速公路的快速发展,大跨度公路隧道已逐渐成为地下工程领域的研究重点。

目前分岔隧道在国内外建成并投入使用的例子并不多[3-5],该类工程包含分离段、小净距段、连拱段和大断面段,结构受力复杂,工序转换频繁,设计、施工的综合难度较大。国内建成与在建的分岔式隧道见表1。

表1 国内主要分岔式隧道Table 1 List of forked tunnels in China

国内不少学者采用理论分析、模型试验、数值模拟和现场监测等方法研究了分离式隧道、连拱隧道和小净距隧道的力学特性。刘伟[6]将分离隧道、小净距隧道和连拱隧道3种结构形式的一些技术指标进行了对比,国内学者针对大跨径隧道初期支护的布设及优化做了大量的研究工作;沈才华等[7]通过对斜坡浅埋卵砾石土层地段大跨公路隧道初期支护的研究,提出隧道卵砾石土层拱顶埋深在26 m左右时,断面最合理的初期支护喷混凝土厚度为22~28cm,该研究成果对斜坡浅埋大跨径隧道初期支护的设计具有一定参考价值;同济大学的曲海峰等[8]以广州龙头山单洞4车道隧道为研究背景,通过对钢拱架和钢格栅2种不同支护形式的对比和分析,最终给出2种支护形式的适用条件和应用范围;郑俊杰等[9]采用FLAC程序对软岩大断面隧道不同的锚杆布置方式进行研究,对围岩应力分布、锚杆受力状态以及围岩稳定性进行对比分析,确定出软岩中大断面隧道在一定围岩级别下的最优布锚方案;张社荣等[10]在对超大型地下洞室的分级开挖和支护的过程进行模拟后,通过对周围岩体的位移、塑性区及锚杆应力的变化规律进行分析,认为在工程造价固定的情况下,适当的减小锚杆的长度,加大锚杆的密度,能够有效地控制岩体的变形和塑性区范围的扩大。

尽管前人对连拱隧道的力学特性、大跨隧道初期支护的优化做了大量工作,但均未对大跨分岔式隧道的支护结构设计进行系统的研究。本文以深圳市东部过境高速公路莲塘隧道为工程依托,拟建隧道开挖跨度之大、建设环境之复杂、技术难度之高,均为国内公路隧道建设前列。开展复杂超大断面分岔式公路隧道设计的技术研究,将从宏观上掌握超大断面分岔式隧道荷载特征、大跨隧道—连拱隧道—小净距隧道—分离式标准隧道段等多种隧道结构形式的衔接与过渡时围岩稳定的基本规律,从而进一步提高支护措施的可靠性和分岔段隧道施工工法的实用性。对于保证结构安全可靠,技术经济可行,确定支护参数,优化施工方法等方面均具有重要的指导意义。

1 工程背景与特点

1.1 工程概况

深圳东部过境高速公路位于深圳市东部,向南通过规划一线莲塘口岸与香港东部通道相衔接,向北与深惠、深汕高速公路相接,通过深惠、深汕高速公路与位于珠江三角洲东北部的惠州、惠阳、汕头等地衔接,是《珠江三角洲城镇群协调发展规划》中“十三纵”之一的“粤赣高速”的组成部分,见图1。

图1 深圳市东部过境高速公路平面示意图Fig.1 Plan layout of East Transit Highway in Shenzhen

莲塘隧道位于莲塘水厂西南部地段的丘陵地区。拟建隧道临近深圳水库,位于沙湾河中游,距市中区约3 km,集水面积 60.5 km2,总库容 4 577 万 m3,水面面积314 hm2,环境保护要求高。隧道全长约5 km,标准段为双向8车道,洞内将实现主线隧道、莲塘口岸连接线隧道及市政连接线隧道的洞内分合流,标准段隧道跨度21.0 m,分岔处最大开挖跨度26.8 m。该隧道的建设环境之复杂、开挖跨度之大在国内公路隧道建设中极为少见,可借鉴、类比的工程实例极少,技术难度较大,在安全、工期、造价及环保等方面均存在较高风险。

1.2 工程地质与水文地质

隧道穿越地层岩性以石炭系砂岩为主,为测水组岩层,已经轻微变质,具变余砂状结构,局部见片理化现象,新鲜岩石属坚硬岩类。勘探深度内按风化程度可分为全风化砂岩、强风化砂岩、中风化砂岩、微风化砂岩。地下水类型有第四系土层上层滞水、孔隙水、基岩裂隙水及岩溶裂隙水。

结合涌水量预测表明:隧道段水文地质条件较简单,地下水较贫乏,地层渗透性弱,莲塘隧道北西向断裂富水、导水特征不明显;预测隧道开挖时,地下水将以潮湿、滴水或线状细水水流为主,不具备产生大量涌水、突水的水文地质条件;莲塘隧道的北西向断层不具有富水、导水通道的特征,隧道的开挖不会影响深圳水库与隧址区的水力联系。

2 结构设计关键技术

2.1 “2+2车道”与“2+3车道”隧道横断面的比选

2.1.1 计算模型

为论证莲塘隧道分岔部分合流模式,采用有限元软件MIDAS-GTS对莲塘隧道的开挖和支护过程进行三维数值模拟。

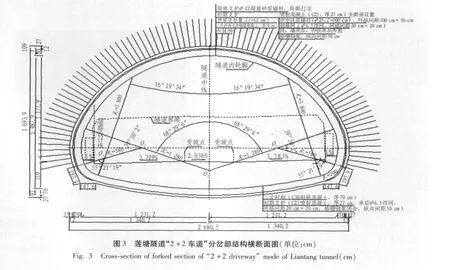

“2+2车道”分岔部的平面和结构横断面如图2和图3所示。施工顺序为从大跨单洞端向分离式双洞端掘进,采用双侧壁导洞法施工,与“2+3车道”分岔部施工方法相同。

建立了2个三维模型,模型1采用“2+2车道”(小净距左、右线隧道均采用标准2车道的结构形式);模型2采用“2+3车道”(小净距左、右线隧道分别采用标准3车道和标准2车道的结构形式)。由于莲塘隧道分岔部顶部覆土较厚,模型覆土厚度30 m、宽140 m、高90 m、长40 m,模型的底部和四周分别为垂直滑动约束和水平滑动约束,三维模型如图4所示。

图4 横断面比选隧道模型FEM图Fig.4 FEM of tunnel model

隧道围岩为Ⅲ级,初期支护采用C25喷射混凝土,二次衬砌采用C30模筑混凝土。为简化计算条件,突出隧道横断面比较结果,锚杆和超前支护采用等效弹性模量法,将支护范围内围岩的弹性模量提高25%。材料的物理力学参数见表2。

莲塘隧道分岔部隧道的开挖方法为:大断面隧道采用双侧壁导坑法开挖,小净距隧道均采用上下台阶法开挖,先行洞与后行洞错开20 m,后行洞远离先行洞的一侧先开挖。

表2 各种材料的物理力学参数Table 2 Physical and mechanical parameters of different materials

2.1.2 计算结果分析

综合上述分析,2种设计模型的数据对比见表3和表4。

表3 土体位移对比Table 3 Ground displacement cm

表4 大断面隧道初期支护结构所承受的应力对比Table 4 Stress on primary support of large cross-section tunnel

由表3和表4可知:相比模型1,模型2中的大断面隧道拱顶沉降增大了36.8%、地面沉降增大了27.3%;大断面初期支护结构所承受的轴力在拱顶部位增大了7.2%、在拱脚部位增大了62.8%、在拱底部位增大了15.7%;大断面初期支护所承受的弯矩在拱顶部位增大了10.6%、在拱脚部位增大了44.8%、在拱底部位增大了7.2%。

综上所述,相比设计模型2,设计模型1(即“2+2车道”)的结构合理性更加突出。但是具体到本工程“2+3车道”的隧道分岔方式,对应了较好的交通功能需求;最终会在交通和结构2功能综合合理的前提下确定最终的结构形式。

2.2 取消连拱段结构分析

2.2.1 计算模型

为分析莲塘隧道分岔部是否有必要在超大断面段与小净距段隧道之间设置连拱隧道以及连拱段隧道和小净距段隧道的结构受力、变形特性等问题,分别建立了2个有限元模型进行计算分析,设置连拱段的隧道模型1和不设置连拱段的隧道模型2。

分析中,主要对比模型1和模型2中由开挖引起的围岩和隧道结构的变形、支护结构的受力情况,以确定分岔隧道的合理结构形式。

模型计算范围选取:模型的左、右边界至隧道最大断面外轮廓的距离均为2.5D(D为隧道最大断面的跨度);上、下边界至隧道最大断面外轮廓的距离为1.5H(H为隧道最大断面的高度);2模型尺寸均长100 m、高85 m、宽145 m。模型1中,超大断面段、连拱段、小净距段隧道的长度分别为40,40,20 m;模型2中,超大断面段和小净距段隧道的长度分别为40 m和60 m。有限元网络如图5所示。

图5 连拱段设置必要性隧道模型FEM图Fig.5 FEM of tunnel model

模型边界条件及材料参数同2.1。

根据隧道施工工序设计的开挖步序,本次数值模拟采用的施工工法如下。

1)超大断面段施工方法。采用双侧壁导坑法开挖,即先开挖左、右导洞,后开挖中间岩体。

2)连拱段施工方法。左洞采用中导洞法开挖,即开挖中导洞—施作中墙和中导洞顶部临时支护—开挖左洞上半断面—施作左洞上半断面初期支护—开挖左洞下半断面—施作左洞下半断面初期支护—左洞超前右洞20 m后开挖右洞;右洞的施工工序与左洞类似。

3)小净距段施工方法。左洞采用上下台阶法开挖,右洞采用CD法开挖;左洞超前右洞20 m,且右洞远离左洞的一侧先开挖。

2.2.2 计算结果分析

2.2.2.1 竖向位移分析

超大断面段隧道拱顶沉降历时曲线见图6。由图6可知:

1)仰拱施作后,模型1和模型2的超大断面段隧道底板的隆起值不再增长,隆起现象得到有效控制;2个模型中,超大断面段隧道底板最大隆起值分别为2.03 cm 和 2.11 cm。

2)模型1中,连拱隧道右洞受左洞超前开挖影响,开挖初始拱顶沉降较大;同时,左洞开挖至第12步(即右洞掘进4m)后,拱顶沉降有增大趋势,说明左洞拱顶沉降亦受右洞开挖的影响,随着施工的推进,拱顶沉降逐渐增大,最终趋于稳定。模型1的小净距段、模型2的小净距段同样存在上述左、右洞施工相互影响的现象。

3)锚喷、衬砌支护后,隧道断面的变形明显降低,并且随着掌子面的推进变形逐渐变缓,这说明锚喷、衬砌支护对加强隧道稳定性的效果明显。

4)模型1中,中隔墙上部、中部和底部的竖向位移分别为 -1.179,0.02,0.429 cm,可见墙身上部和底部的竖向变形值明显大于墙身中部的竖向变形值,说明中隔墙受压较大。

5)模型2中,小净距段隧道起始段的中间夹岩上部、中部和底部的竖向位移分别为 -0.109,0.06,0.545 cm,可见夹岩下部的竖向变形较明显,说明夹岩受压较大。

图6 超大断面段隧道拱顶沉降历时曲线Fig.6 Time-dependent curve of crown settlement at section with extrarlarge cross-section

2.2.2.2 水平位移分析

1)超大断面段隧道拱脚水平位移。隧道拱脚收敛变化曲线见图7。由图7可知:①随着开挖推进,超大断面拱脚处的水平相对位移在第10步(掘进距离为20 m)以前逐渐增长,而在第10步以后稳定并收敛,收敛距离约在1D左右。②模型1的水平位移量值小,拱脚处水平位移最终值为0.29 cm。③模型2的水平位移量值小,拱脚处水平位移最终值为0.32 cm。

2)中隔墙、中夹岩体水平位移。①模型1。连拱段隧道的中隔墙上部、中部和底部水平位移分别为0.197,0.038,0.044 cm,可见中隔墙上部水平位移大于墙身中部和底部,说明墙身上部受压较大。②模型2。小净距段隧道起始段的中隔墙上部、中部和底部水平位移分别为0.141,0.050,0.034 cm,可见夹岩上部水平位移大于墙身中部和底部,说明夹岩上部受压较大。

图7 隧道拱脚收敛变化曲线Fig.7 Curves of convergence at spring line of tunnel

2.2.2.3 结构应力分析

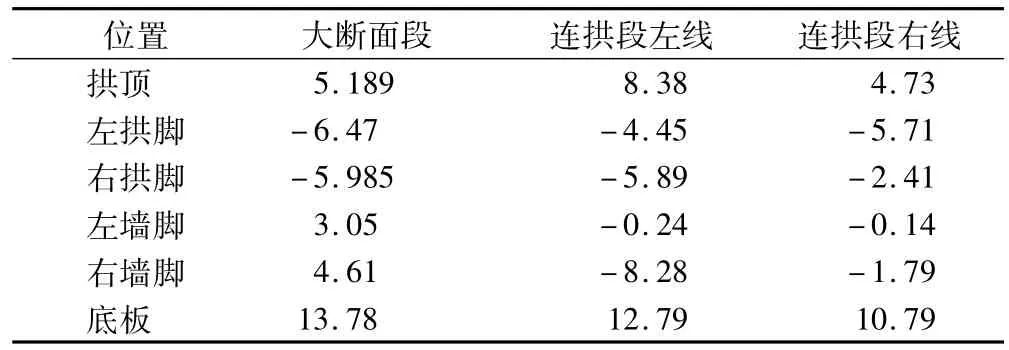

模型1和模型2在大断面段、连拱段、小净距段隧道各关键点的初期支护应力如表5和表6所示。

表5 模型1中各段隧道关键点的初期支护应力Table 5 Stress on primary support at critical points of different tunnel sections in Model 1 MPa

1)2模型中,拱顶竖向应力先在即将开挖到时产生集中,开挖后应力释放;在各段隧道的拱脚、墙脚和底板部位易出现应力集中;在各段隧道的顶部和底板易出现拉应力,拱脚易出现压应力。

表6 模型2中各段隧道关键点的初期支护应力Table 6 Stress on primary support at critical points of different tunnel sections in Model 2 MPa

2)2模型中,在连拱隧道和小净距隧道施工中,先行洞的结构受力明显大于后行洞,表明施工偏压问题显著。

3)模型1中,中隔墙附近应力变化较为显著,靠近连拱段的小净距段隧道由于连拱中导坑开挖的影响而产生较复杂的应力场,为最薄弱部位。

2.2.2.4 中隔墙、中夹岩应力分析

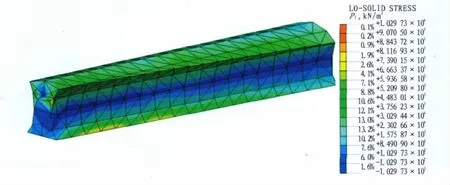

模型1和模型2应力图见图8和图9。

1)模型1中,施工结束后,中隔墙顶部、中部、底部承受的最大应力分别为2.26 MPa(压)、0.92 MPa(拉)、2.25MPa(压)。结合应力分布云图可知,中隔墙顶部、底部主要承受压应力,中部主要承受拉应力,故中隔墙顶部、底部可能发生压剪破坏,中隔墙中部可能产生拉剪破坏;另外,模型1中靠近连拱段的小净距段由于连拱中导坑开挖的影响,应力场复杂,为薄弱部位。

2)模型2中,小净距段隧道右洞开始开挖时,夹岩顶部、中部、底部承受的最大应力分别为0.26MPa(压)、1.05MPa(拉)、0.54 MPa(压)。结合应力分布云图可知,夹岩顶部、底部主要承受压应力,中部主要承受拉应力,且拉应力数值较大,故夹岩中部可能发生拉剪破坏。

3)由于模型2中的小净距段隧道的最小间距仅有2.3 m,为保证施工中夹岩和周边围岩的稳定,建议待左洞施作二次衬砌并达到自稳状态后,再开挖右洞,以减少左、右洞间的相互影响。

图8 模型1的中隔墙应力Fig.8 Stress on central wall in Model 1

图9 模型2的小净距中夹岩应力Fig.9 Stress on rock pillar in Model 2

2.2.3 小结

模型2中小净距段隧道中间夹岩产生的最大竖向变形、最大水平变形,其变形程度均较模型1的中隔墙小;另外考虑到连拱隧道与超大断面段以及小净距段均存在复杂的施工转换,工程设计中最终取消了连拱段,由大跨段直接过渡到小净距隧道。

2.3 钢支撑材料选择

钢支撑是隧道复合式衬砌的重要组成部分,常见的钢支撑有钢拱架和钢格栅。虽然作用相近,但2种支撑结构在经济、刚度、承载力等方面存在明显差别,本文在超大跨径隧道断面情况下比较了二者的性能差异。

2.3.1 计算概况

分别采用工字型钢拱架和钢格栅2种结构作为钢支撑,对莲塘隧道开挖和支护过程进行二维模拟,分析开挖后围岩的稳定性和网喷混凝土的受力状况。分别选用I20b型工字型钢支撑和φ28钢格栅,按间距0.5 m/榀布设钢拱架。

2.3.2 计算结果分析

不同钢支撑布设方案支护施作后的拱顶最大沉降见表7。

表7 隧道拱顶最大沉降Table 7 Maximum settlement at tunnel crown mm

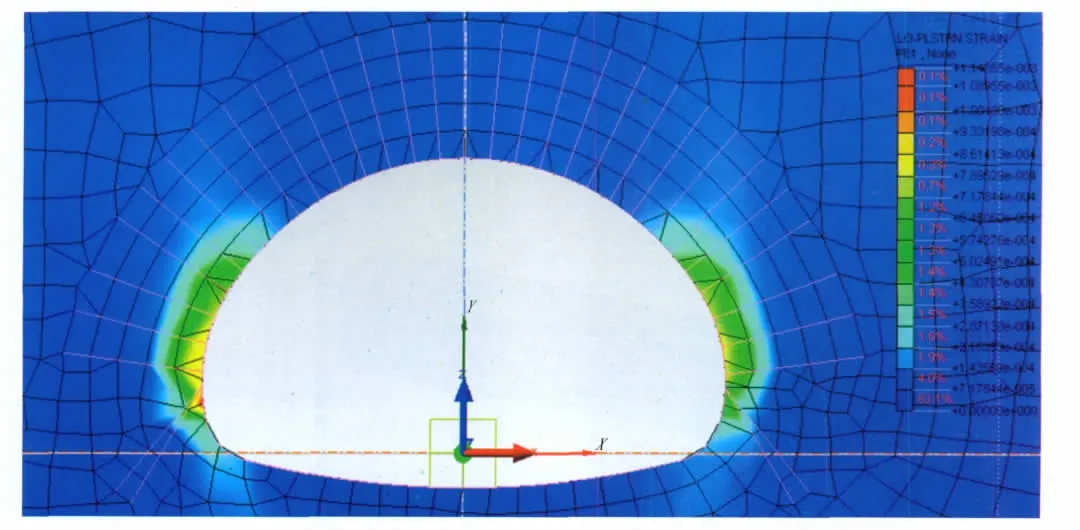

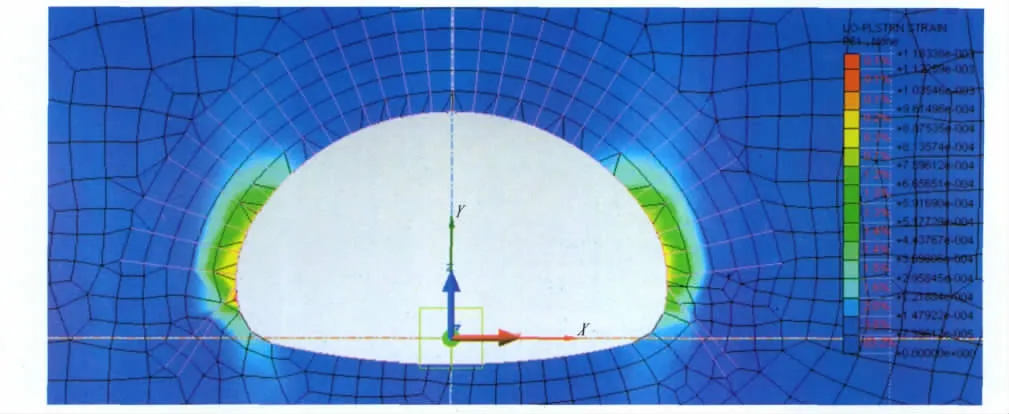

不同钢支撑布设方案支护施作后围岩的塑性区分布见图10和图11。

图10 喷射混凝土—型钢拱架支护施作后围岩的塑性区分布图Fig.10 Distribution of plasticized zone of ground after shotcreting and steel ribs are installed

图11 喷射混凝土—钢格栅支护施作后围岩的塑性区分布图Fig.11 Distribution of plasticized zone of ground after shotcreting and lattice girder are installed

从表7、图10和图11中可以看出:2种钢支撑支护形式对初期支护的刚度及强度的影响并不大,并且塑性区的分布和发展情况相似。

相比工字钢而言,钢格栅与混凝土的接触面积大、黏结效果好,两者能够共同变形、协同受力,结构不会出现收缩裂缝;其拱架间空隙大,喷射混凝土不容易出现较大的空洞现象;并且钢格栅重量轻,制作简单,运输和安装方便,工程造价低,经济性较好。因此,建议选取钢筋格栅联合喷射混凝土及锚杆作为超大断面隧道(围岩较好情况,对初始强度及刚度要求不高)的初期支护较为合适。

2.4 锚杆设计

在锚杆布设方案的比选中,通过对不同工况下的拱顶沉降、围岩塑性区分布情况、锚杆最大轴力及初期支护最大轴力等的分析,确定锚杆的合理布设长度及布设形式。

2.4.1 锚杆长度比选

分别采用锚杆长度为4,5,6 m的3种不同布设方案。不同长度锚杆工况下计算结果见表8。

表8 不同长度锚杆条件下计算结果Table 8 Calculation results under different anchor bolt lengths

不同长度锚杆条件下塑性区的分布及发展情况如图12所示。

对表8和图12进行分析可以得到:

1)锚杆的长度对锚杆轴力变化和初期支护轴力变化的影响较小,特别是对锚杆轴力的影响,不同长度锚杆的最大轴力的波动值较小。

2)锚杆长度为4 m时,隧道拱顶沉降过大,且隧道开挖后围岩塑性区的分布范围过大,塑性区贯通现象较为明显。

3)长度为5 m或6 m的锚杆对于初期支护受力、拱顶沉降和塑性区的分布影响不大,均可满足安全性要求,本工程最终采用了5 m锚杆。

2.4.2 锚杆布设方案比选

对3种布设方案进行了对比分析:1)拱顶、侧墙范围布设φ25中空注浆锚杆,长度5m,间隔1m;2)仅在侧墙范围内布设;3)取消锚杆。

3种锚杆布设方案的拱顶沉降值见表9。

表9 不同工况下拱顶沉降最大值Table 9 Maximum crown settlement values in different cases mm

从表9可以看出:相比于未布设锚杆的方案,拱顶布设锚杆对于控制拱顶沉降有较明显的效果,布设锚杆后的拱顶沉降仅为未布设拱顶锚杆时拱顶沉降的5% ~6.4%;同时,局部布设锚杆时,拱顶沉降亦有减小的趋势。因此,建议在拱顶和侧墙均布设锚杆。

3 结论与讨论

1)莲塘隧道分岔部若采取“2+3车道”的方案,对于围岩的稳定性、支护结构的安全性都有较大影响,应在满足交通功能的前提下尽量选取“2+2车道”的对称设计形式。

2)小净距段隧道受力状态及施工工法前后转换方面均较连拱段有优势,因此建议取消连拱段,在严格控制爆破振动速度的前提下由大跨段直接过渡到小净距段。

图12 不同长度锚杆条件下围岩的塑性区分布图Fig.12 Distribution of plasticized zone of ground under different anchor bolt lengths

3)型钢和钢筋格栅2种初期支护骨架形式,对初期支护最终的刚度和强度影响均不大,在较好围岩的情况下应优先选用“钢筋格栅+喷锚”的初期支护形式。

4)莲塘隧道分岔部系统锚杆设计长度以5 m为宜,应于拱部、侧墙均匀布设。

[1] 周江天.四连拱大跨度浅埋隧道的设计[J].现代隧道技术,1999(1):10 -15.(ZHOU Jiangtian.Design of shallow tunnel with quadruple arches[J].Modern Tunneling Technology,1999(1):10 -15.(in Chinese))

[2] 程崇国,王新平.对3车道大断面公路隧道问题的思考[J].公路交通技术,2002(3):78 -81.(CHENG Chongguo,WANG Xinping.Considerations on highway tunnels with large sections of three lanes[J].Technology of Highway and Transport,2002(3):78 -81.(in Chinese))

[3] 王汉鹏,李术才,郑学芬.偏压分岔隧道施工过程损伤破坏分析与优化研究[J].岩土力学,2009,30(6):173-178.(WANG Hanpeng,LI Shucai,ZHENG Xuefen.Damage analysis and optimum research on construction process for forked tunnel under bias pressure[J].Rock and Soil Mechanics,2009,30(6):173 -178.(in Chinese))

[4] 吕勇刚,秦辉辉.大跨隧道超浅埋段护拱反吊暗挖法设计及作用分析[J].隧道建设,2011,31(4):85-89.(LV Yonggang,QIN Huihui.Design of mining of super-shallowcovered large-span tunnel under suspended protection arch and analysis on its effect[J].Tunnel Construction,2011,31(4):85 -89.(in Chinese))

[5] 蔚立元,李术才,郭小红,等.分岔隧道过渡段稳定性研究[J].中国公路学报,2011,24(1):93 -99.(YU Liyuan,LI Shucai,GUO Xiaohong,et al.Study of stability of transition segment for bifurcation tunnel[J].China Journal of Highway and Transport,2011,24(1):93 -99.(in Chinese))

[6] 刘伟.小净距公路隧道净距优化研究[D].上海:同济大学结构工程专业,2004.

[7] 沈才华,刘松玉,童立元.卵砾石土层大跨公路隧道初期支护优化研究[J].岩石力学与工程学报,2008,27(S1):401 - 406.(SHEN Caihua,LIU Songyu,TONG Liyuan.Primary-supporting optinmization for layer-span road tunnels in granvel deposit layers[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(S1):401 - 406.(in Chinese))

[8] 曲海峰,朱合华,蔡永昌.扁平大跨度公路隧道松动荷载计算方法探讨[J].岩土力学,2008,29(4):135-140,146.(QU Haifeng,ZHU Hehua,CAI Yongchang.Discussion on calculation of loose load on extra-large cross-section and large-span road tunnel[J].Rock and Soil Mechanics,2008,29(4):135 -140,146.(in Chinese))

[9] 郑俊杰,刘秀敏,欧阳院平,等.大断面隧道锚杆设置的优化分析[J].地下空间与工程学报,2009(2):139-144.(ZHENG Junjie,LIU Xiumin,OUYANG Yuanping,et al.Optimum analysis of large-section tunnel’s bolts location by FLAC[J].Chinese Journal of Underground Space and Engineering,2009(2):139 -144.(in Chinese))

[10] 张社荣,顾岩,张宗亮.超大型地下洞室围岩锚杆支护方式的优化设计[J].水力发电学报,2007,26(5):49 -54.(ZHANG Sherong,GU Yan,ZHANG Zongliang.The optimized design of rockbolts supporting the large-scale underground cavities[J].Journal of Hydroelectric Engineering,2007,26(5):49 -54.(in Chinese))