饲料厂中央控制系统的研究与虚拟系统的构建

裴朝东

饲料厂中央控制室在饲料生产流程中处于核心控制地位,在生产过程担负着对各主要设备运行的监控任务,是确保各系统正常运转,保证饲料品质、提高饲料生产安全性的重要途径之一。通过构建并应用虚拟实验室平台,分析生产过程中可能出现的控制薄弱环节,同时提高从业人员的职业能力和职业素质,是有效执行饲料产品品质标准、保证饲料生产安全的重要途径。

1 基于Labview的ZK21H配料生产线虚拟自控系统的构建

基于Labview的ZK21H配料生产线自控系统虚拟模型,主要根据ZK21H配料生产线自控系统的工艺特点,在Labview虚拟模型工作界面上,生成ZK21H配料生产线自控系统。系统主要包括电控系统设计、工艺流程控制设计、配料配方管理设计等三个部分,其中配料配方管理设计可以应用数据库技术进行,本文不作深入论述。

1.1 电气控制系统设计

ZK21H饲料厂中央控制室虚拟系统中电控系统的设计,是利用Labview软件,对饲料厂中央控制室、饲料厂生产过程控制中的强电、弱电控制、传感器信号控制等过程进行控制设计。

1.1.1 配电控制虚拟系统设计

ZK21H配料生产线自控系统中的配电控制,主要包括对MCC1-MCC4四个MCC柜(Main Control Console)的控制。四个MCC柜的功能及组成分别是:

①MCC1用来控制原料混合前各工段各设备的供电及配电管理,同时对MCC3柜进行供电;②MCC2用来控制原料配料、混合等工段各设备的供电;③MCC3用来控制粉碎系统包括粉碎机及与之相配套的喂料器等;④MCC4用来控制制粒系统、冷却吸风系统等。其控制设备分别为混合机喂料器、调质器、制粒机、冷却吸风系统(风机、沙克龙等)。

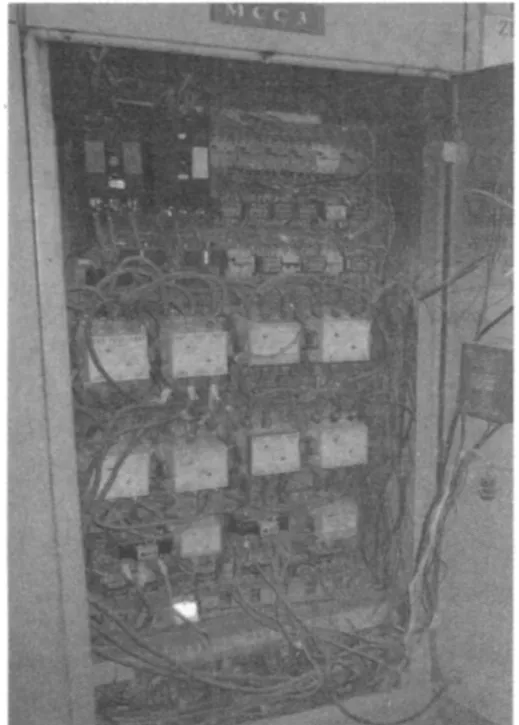

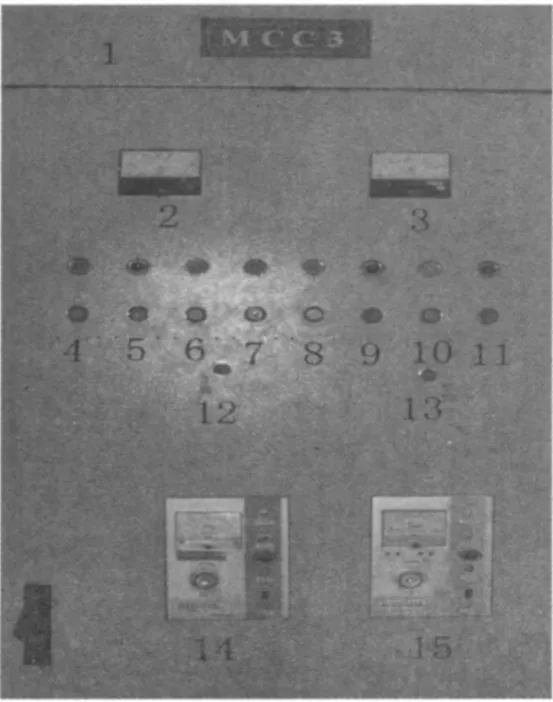

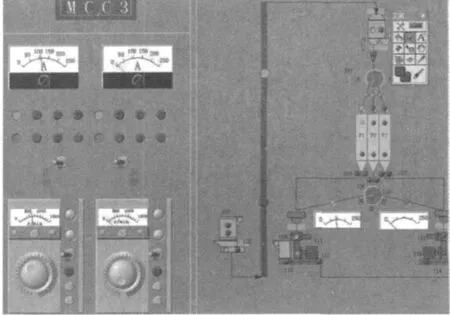

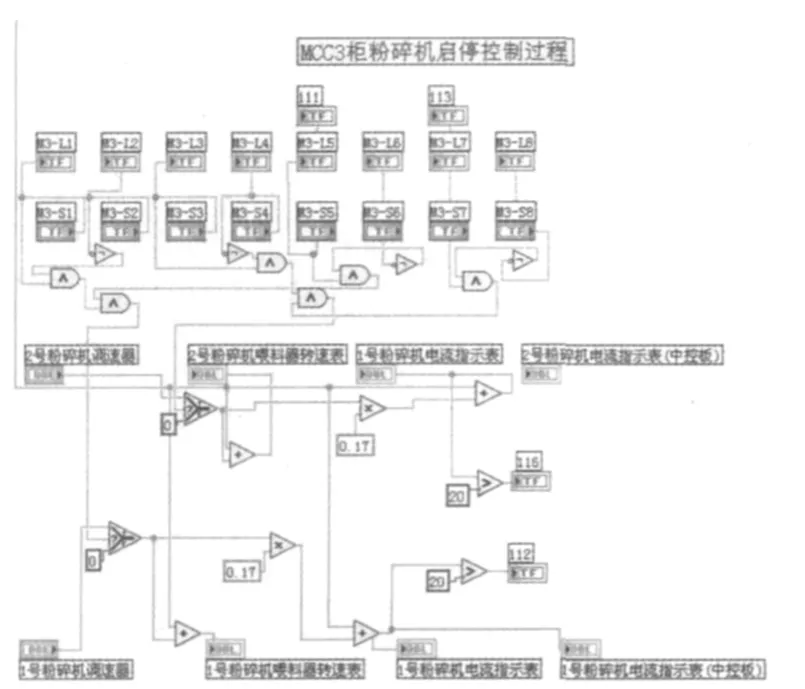

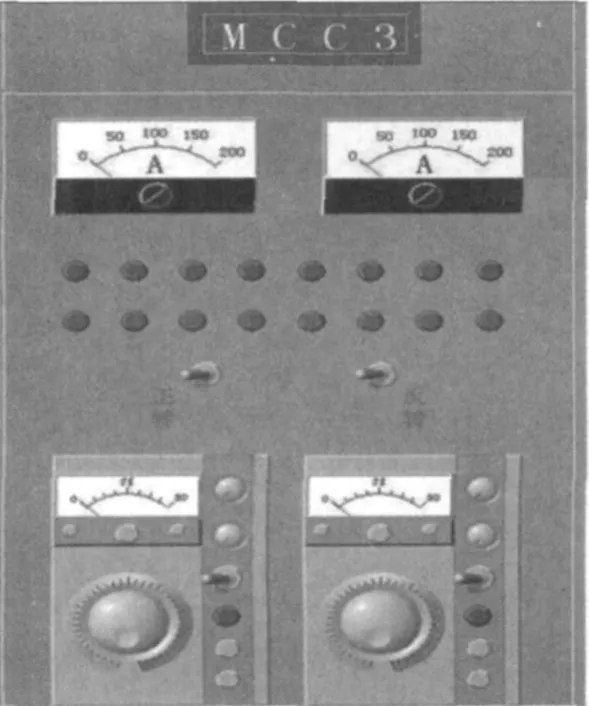

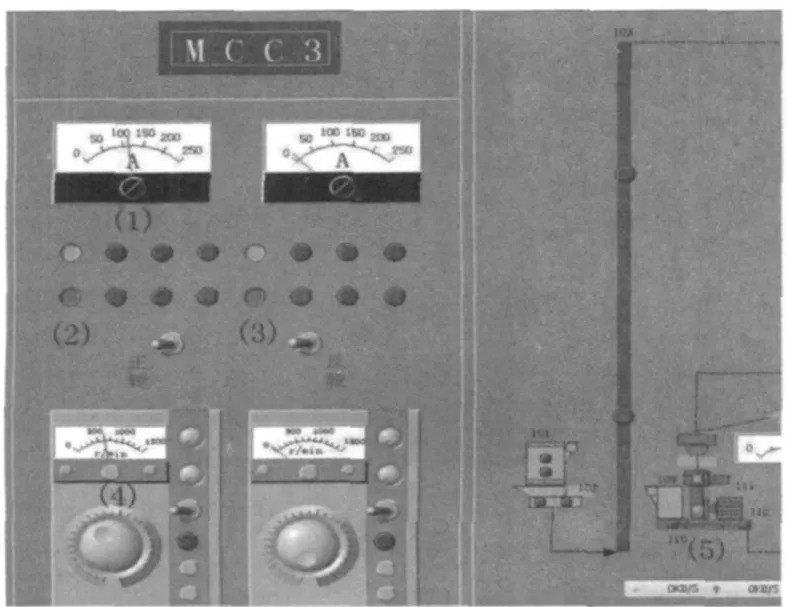

图1、图2所示为饲料厂中央控制室的MCC3柜,该控制柜的功能主要用来控制两组粉碎机的正反转及转速控制。图中每组粉碎机分别由一个断路器、四个交流接触器及相应的开关控制系统组成。其中粉碎系统的工作过程为:

图1 粉碎机控制配件

①将粉碎机转向选择按钮12、13置于正转状态;②按下MCC3柜上的1号粉碎机的启动按钮4,状态指示灯亮;③按下1号粉碎机喂料器电动机启动按钮8,按钮指示灯亮,喂料器工作,粉碎机闸门开关打开;④通过调面板上的调速器14、15,让粉碎机喂料器电动机转速稳定在600 r/min左右(经调速器变速,螺旋喂料器此时转速在40~50 r/min左右),此时粉碎机工作电流约在100 A左右(该电流要视不同粉碎对象而有所改变),让粉碎机有最大工作功率;⑤按下粉碎机停止按钮5、7,粉碎机停止工作,相应工作指示灯亮。

图2 MCC3柜配置

根据以上粉碎系统工作控制过程,利用Labview软件进行如下的虚拟控制过程设计。

ZK21H饲料厂自动生产线自控系统中的粉碎子系统及虚拟系统后台控制程序见图3、图4。图3所示为系统处于1号粉碎机正常工作状态下(其中粉碎机电流约为100 A,粉碎机喂料器电动机转速约为600 r/min左右)。为了让虚拟系统更加接近真实场景,系统在设计时,采用了随机函数的方式,让指针在一定幅度内摆动,真实模拟了粉碎机在工作时电流的微小变化过程。

图3 1号粉碎机处于正常工作状态中

图4 MCC3柜粉碎机启停控制过程

对该系统的启动控制设计,主要应用labview软件进行面板设计及后台控制设计。MCC3柜控制柜的虚拟实验室控制面板见图5。

1.1.2 弱电控制及传感器虚拟系统设计

ZK21H自控系统的弱电及信号控制,主要包括对料位器、电子秤等传感器使用的控制。

在饲料厂自动控制系统中,为了保证生产的连续性和主要设备负荷持续稳定,一般都设有原料仓、待粉碎仓、待制粒仓、成品打包仓等用于存放原料、半成品和成品。在饲料厂控制系统中,现场传感器一般包括料位器、行程开关、防堵开关、测速开关、跑偏开关、称重传感器等。下面以料位器控制的虚拟设计为例进行说明。

图5 MCC3虚拟控制柜

在饲料厂中控室中,为了清楚地了解各仓中物料的存放量情况,每个料仓均设置有上、下两个料位器,并通过导线将料仓中的料位器工作状态通过中控室中控面板上的指示灯显示出来。

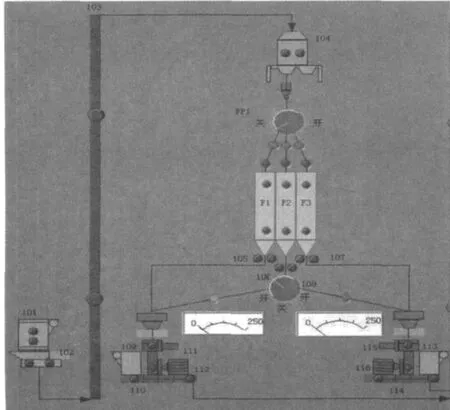

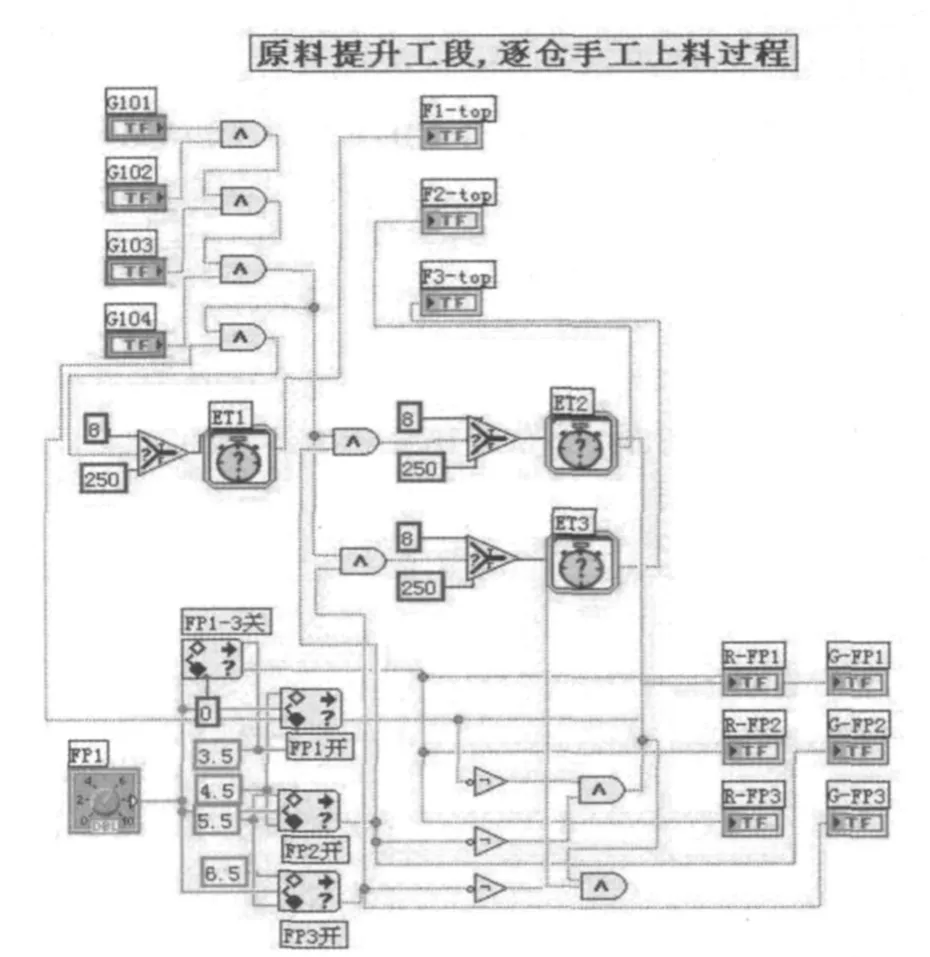

下面以ZK21H系统中的原料提升、初清、上料至F1、F2、F3等三个待粉碎仓的工作过程为例,进行虚拟设计。

图6 ZK21H系统的原料上料、初清工段流程

图6为ZK21H系统的原料上料、初清工段。在对原料进行粉碎前,需要将玉米等原料提升至待粉碎仓F1~F3三个仓中,根据不同的工序要求,通过手动转动FP1分配器,可将原料放置在分配仓F1~F3中,工作过程如下:

打开脉冲吸尘器(101)→将分配器FP1转至F1仓→打开初清筛(104)→打开提升机(103)→打开输送机(102)→将原料提升至F1料仓中。F1料仓中原料加至满时,上料位器灯亮,可将FP1分配器转至F2、F3料仓中,分别给F2、F3仓上料(其过程与F1仓上料过程相同),也可将FP1分配器开关转至“关”的位置,停止上料。此上料工段的虚拟设计程序如图7所示。

图7 上料工段的虚拟程序设计

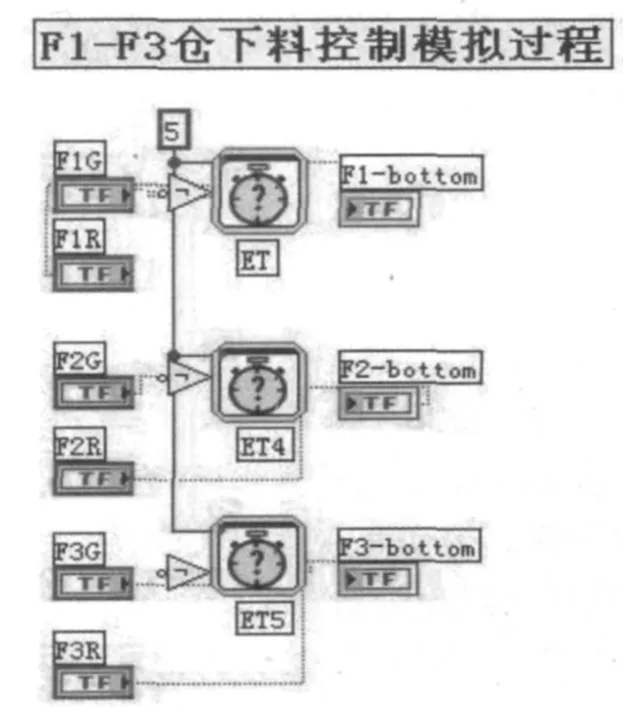

F1~F3仓下料虚拟控制过程程序设计见图8。

图8 下料位器虚拟控制过程

1.2 工艺流程控制设计

利用Labview控制系统进行ZK21H配料生产线自动控制系统的工艺流程虚拟设计控制,是饲料厂中央控制室虚拟实验室的核心,也是应用Labview软件进行工艺流程控制设计的基础。

从图1中可以看出,饲料厂工艺流程控制,主要包括原料输送、配料、混合、打包等过程环节,对以上过程的控制设计,主要包括两个方面的内容,一是按工艺流程图,按比例与图样要求,设计出控制面板;二是按控制过程要求,设计出所要求的工艺顺序。

在饲料厂自动控制过程中,最重要的是混合配料工段的控制,混合配料工段关系着整个生产过程的连续性。下面以自动控制过程中的混合配料工序为基础,进行虚拟实验室设计。

本次配方,以“桂乐胖111Z”配方为依据进行自动控制虚拟控制设计,其配方见表1。

表1 桂乐胖111Z配方

ZK21H配料生产线自控系统具有双秤同时配料、动态控制精度、配料周期与混合周期相互关联等特点。其对混合配料过程的监控,可同时由计算机和中控面板进行。

系统采用双秤同时下料的方式。配料结束后,各种原料经输送搅龙输送到混合机中进行混合。混合机的混合周期为240 s。

根据ZK21H配料生产线自控系统的控制特点,结合labview软件的特点,本文分别设计了计算监控系统与虚拟模拟中控室操作面板(中控面板)两部分,作为饲料厂中央控制室虚拟实验室的核心内容。

1.2.1 计算机监控虚拟子系统

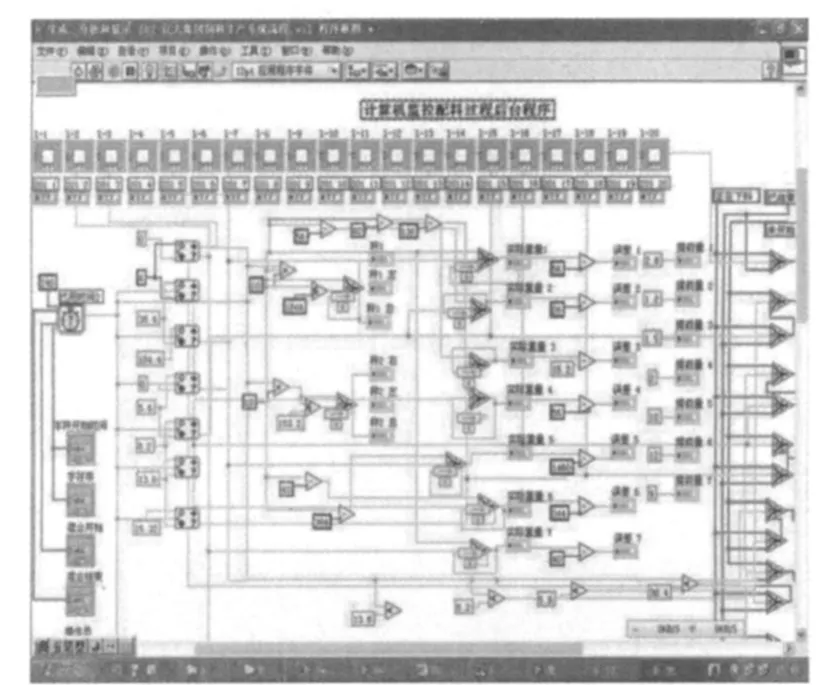

图9为虚拟实验室的计算机监控画面,中控室操作工利用该画面,可以直观地看到当前配方信息、各原料称重、配料过程及误差情况。图10为该监控系统的后台控制程序。本项目在进行该部分内容的虚拟实验室设计时,根据生产现场的实际情况,按照表1所示的“桂乐胖111Z”配方所反映的原料配比情况,按比例设定各仓的下料时间,并根据生产实际要求,设定各秤的配料(下料)顺序为:

图9 虚拟实验室计算机监控画面

大秤:3号仓(高蛋白豆粕)→5号仓(玉米)→2号仓(回机料);小秤:13号仓(统糠)→15号仓(磷酸氢钙)→16号仓(沸石粉)→18号仓(石粉)。

图10 虚拟监控画面后台程序

1.2.2 混合配料虚拟子系统

虚拟系统中的中控室操作及控制面板,严格按照ZK21H中控室要求进行设置,各工段、工序及各设备代码、位置均按ZK21H配料生产线自控系统的中控室操作面板设定。

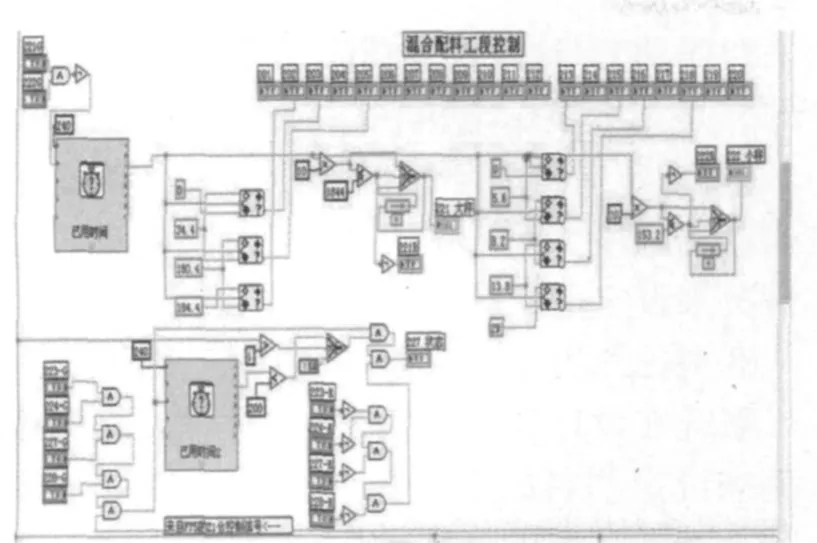

为了保证配料精度,配料系统的控制过程,主要包括双秤同时下料、大小秤逐仓顺序下料。混合系统的控制过程如下:

混合过程受调质器喂料搅龙(223)、调质器(224)、混合机(227)、半成品提升机(228)、分配器(FP5)等的相互控制,分别完成原料混合、半成品输送、半成品提升到Z1料仓等功能。其后台控制程序见图11。

2 测试结果与误差分析

2.1 测试结果

以ZK21H为原型的虚拟实验室系统,如按以下生产参数进行设定。

图11 中控室后台控制程序(混合配料工段)

①生产配方号为:桂乐胖111z号(批次混合量为2 t);②单组混合机生产;③配料周期为240 s、混合周期为240 s;④其他各项参数与ZK21H系统相同。

则各系统的运行测试结果如下:

①粉碎机及调速器控制系统虚拟运行结果

根据系统操作要求,第一组粉碎机所使用的喂料器电动机转速调至600 r/min左右,此时,粉碎机工作电流在100 A左右,中控面板上111(喂料器工作状态指示灯)、112(粉碎机工作状态指示灯)打开,显示为系统运行正常(见图12)。

图12 粉碎机工作状态

②原料提升系统的运行测试

系统根据饲料生产工艺流程,在原料提升、半成品提升、成品提升等系统中,都应用了提升机,本系统在设计时,严格按照系统原型要求进行设计,见图13。

图13可见,在开启111、112所示的第一组粉碎机系统工作后,图中原料提升机(103)、(117)、初清筛(104)、分配器(FP1)、原料仓(F1)、半成品提升机(228)等开始工作,工作状态指示灯运行正常。

图13 提升机工作状态

③混合配料系统工作状态

如图13所示,根据桂乐胖111z生产配方,图中混合配料系统工作正常,配料仓正在按原定设定下料顺序下料,图中所示为第5仓(玉米)正在下料,大小两个配料秤(221、222)正在进行配料,其中小秤(222)已完成下料,混合机喂料搅龙(223)、调质器(224)、混合机(227)工作正常。

④制粒系统、冷却吸风系统工作状态

图14 制粒系统、冷却吸风系统工作状态

如图14所示为制粒系统、冷却吸风系统工作状态图,如图所示,喂料搅龙(309)、调质器(310)、制粒机(311)工作状态正常;沙克龙关风器(302)、风机(301)、冷却塔(316)等工作状态正常,冷却塔处于自动控制工作状态。

⑤计算机控制系统流程工作状态

如图15所示的计算机控制系统流程图工作状态,严格按照辽大饲料集团所采用的桂乐胖111Z配方进行控制,混合周期为240 s,配料顺序严格按照原设定程序,图中所示为大秤3号仓(高蛋白豆粕)正在下料、小秤则显示为15号仓(磷酸氢钙)正在下料。图示为各系统工作正常。

图15 计算机控制系统流程

2.2 误差分析

在饲料厂实际生产过程中,系统操作过程中其误差的来源主要包括以下几个方面:

①由配料仓仓门开关门时所引起的下料误差,该误差主要是由于配料仓开关门不及时、开关门带料、开关门不严所导致的漏料、带料等引起;②由配料秤本身静态和动态精度引起的误差。③由空中料柱的长度引起的误差;④由物料本身的物理特性引起的误差;⑤由环境因素引起的误差。

在实际操作中,这些误差可以根据不同的误差类型和形成原因,通过采取不同的方式消除,例如,通过采用变频电机、星-三角形降压启动等方式减少下料过程中物料对电子秤的冲击;减少空中料柱对电子秤精度的影响等。

本项目在进行虚拟运行时,产生的模拟误差主要在以下几个方面:

①在如图15所示的计算机控制系统流程图中,在每一批次物料进行配料混合后,其7种原料的配料误差均表现为负数,主要原因在进行系统循环设计时,是以时间对原料的下料过程进行虚拟设计,以配料周期为基准对各种原料的称量过程进行定比例设定(而在真实环境中,是以电子配料秤对原料的称重重量为依据的),设定的循环计算时间均为小于240 s。

误差的消除与利用:对于以上误差的消除方法,要达到模拟真实生产过程中可能出现的各种原料在配料过程中的正负随机误差,可将各种原料的下料时间设定为小于等于该种原料的时间上限即可。另一方面,也可以利用这种方法,虚拟出由电子秤自身原因所引起的全部正负误差情况。

②监控电流表所显示的误差情况。

系统运行时,系统中所设定的相关电流表所指示的电流值会有所变动(具体表现为指针会在一定幅度内来回摆动),这种误差情况是系统在设定时特别设计的,是为了显示电机在一定动态负荷的运行过程中,通过设定后台的随机函数倍数大小和幅度来改变其摆动的幅度大小。同时,也可以根据要求利用该误差情况来设定电机的工作故障情况。

③料位器的显示误差。

系统在设计料仓内上下料过程中,主要通过时间比例来设定物料的上下料过程,设定料仓是否为“冒仓”、是否为“空仓”待料情况。系统在设定上下料时间时,为了减少运行时间,各种料仓统一设定为5~8 s上下料时间,而没有根据物料输送设备的功率大小、运行速度等因素。这种误差的消除,可以通过计算不同料仓所要求的原料输送设备所使用的速度进行转换计算,从而得出更精确的上下料时间;也可以将上下料料位器的设定,改为用labview的液体罐体进行设计。

④系统在运行过程中,会有部分指示灯有不停的闪烁情况出现,这是系统在设计时为了达到真实的现场生产效果而设计的,其闪烁的频率是可以通过改变后台设计所使用的随机函数大小倍数而改变,可以通过设定其是否闪烁而进行的相关故障设定的一种设计。

测试结果表明,饲料厂中央控制虚拟系统是符合真实生产环境与生产设计要求的,其误差的产生与真实生产控制过程中的误差是相一致的,且误差是可以消除的。同时,利用这些误差,可以模拟出真实生产过程中可能出现的故障,有利于对系统的进一步分析和研究。

[1]胡玉霞,丁瑜,陈贵才.饲料霉菌污染危害与防控[J].饲料研究,2010(9):86.

[2]韦杏香.加强动物性食品安全工作的对策研究[J].畜牧与饲料科学,2010(8):86.

[3]孟庆君.血浆蛋白粉产业的发展前景与展望[J].中国饲料添加剂,2008(9):40.

[4]农业部.饲料工业“十一五”发展规划.农牧发[2006]11号.

[5]谢梅冬,吴晓丹.广西饲料安全性问题及其对策[J].广西畜牧兽医,2003(6):250.

[6]董超颖,李军国,李俊,等.水产膨化颗粒饲料生产工艺特点与危害分析[J].饲料科技,2006(10):27.

[7]丁进松.新编饲料生产工艺宝典[M].黑龙江:黑龙江电子音像出版社,2010:80.