影响冰箱抽屉表观质量的成型工艺参数优化设计

王 巍, 易学满, 陈文琳

(1.合肥工业大学 材料科学与工程学院,安徽 合肥 230009;2.安徽毅昌科技有限公司,安徽 合肥 230601)

目前注塑制品在社会的各个领域得到了广泛的应用,随着注塑技术的发展,注塑制品的表观质量也越来越高。要获得高质量的塑料产品,减少翘曲、缩水等工艺缺陷,对成型工艺参数的优化设计必不可少。文献[1]以汽车卡扣座为例,通过分析材料种类、熔体温度和模具温度对翘曲的影响,确定了最佳浇口位置和最佳成型工艺参数。文献[2]结合CAE与正交试验研究工艺参数对注塑制品体积收缩率变化的影响,得出保压压力和模具温度对注塑制品的体积收缩率变化影响较大。文献[3]用单因子按序算法对注塑制品成型工艺参数进行分析,得出了模具温度和熔体温度、注射压力以及保压压力等因素对翘曲、缩水的影响趋势和大小。

本文结合CAE与正交试验研究了熔体温度、模具温度、保压压力和保压时间4个工艺参数对注塑制品的体积收缩率、翘曲量和缩痕指数的影响趋势,并应用综合平衡法分析得出最优化参数结果,改进了制品的表观质量。

1 问题提出

某公司生产的冰箱抽屉件,尺寸为340cm×330cm×2cm,平均壁厚为2mm,塑件材料Empera 350,材料名称缩写PS,制品为透明件。在实际生产过程中,出现了翘曲和表面缩水等问题,影响了产品的表观质量。

翘曲和缩水受多种成型工艺参数影响,且各因素对其影响趋势不同,相互影响。若单一考虑对翘曲变形的优化,则可能导致缩水缺陷严重化,反之亦然。需综合考虑以得到最优化的工艺参数,使塑件的翘曲与缩水等缺陷同时得到有效的控制,达到生产要求。

2 正交试验

2.1 冰箱抽屉有限元模型的建立

冰箱内置抽屉件,塑件属中等尺寸,产量不大,采用一模一件即可满足生产要求[4]。塑件三维模型如图1所示。产品完整的CAE分析模型如图2所示。

图1 冰箱抽屉三维模型图

图2 产品的完整CAE分析模型

其中包括完整的冷却系统和浇注系统。分析类型选用冷却+充填+保压+翘曲,利用Moldflow软件对其成型情况进行分析。

2.2 正交实验设计

正交实验设计最突出的特点是用较少的实验次数,就可以由实验结果通过计算推断出最优的参数组合[5]。在工程应用方面,对产品的性能、成本、工艺参数优化,正交实验方法简单有效。

由生产实践经验和相关资料确定其成型的各工艺参数为:模具温度为20~70℃;熔体温度为180~280℃;保压压力设定为60~80MPa,保压时间为5~15s。

建立四因素三水平正交表,影响翘曲因素设定为模具温度(A)、熔体温度(B)、保压时间(C)、保压压力(D)4个工艺参数,实验因素取值见表1所列,并按照序号用Moldflow软件进行9组实验,输入相应的工艺参数取值,模拟分析后得出塑件的翘曲变形量、体积收缩率与缩痕指数,见表2所列。

表1 实验因素和实验水平

表2 正交实验方案及试验结果

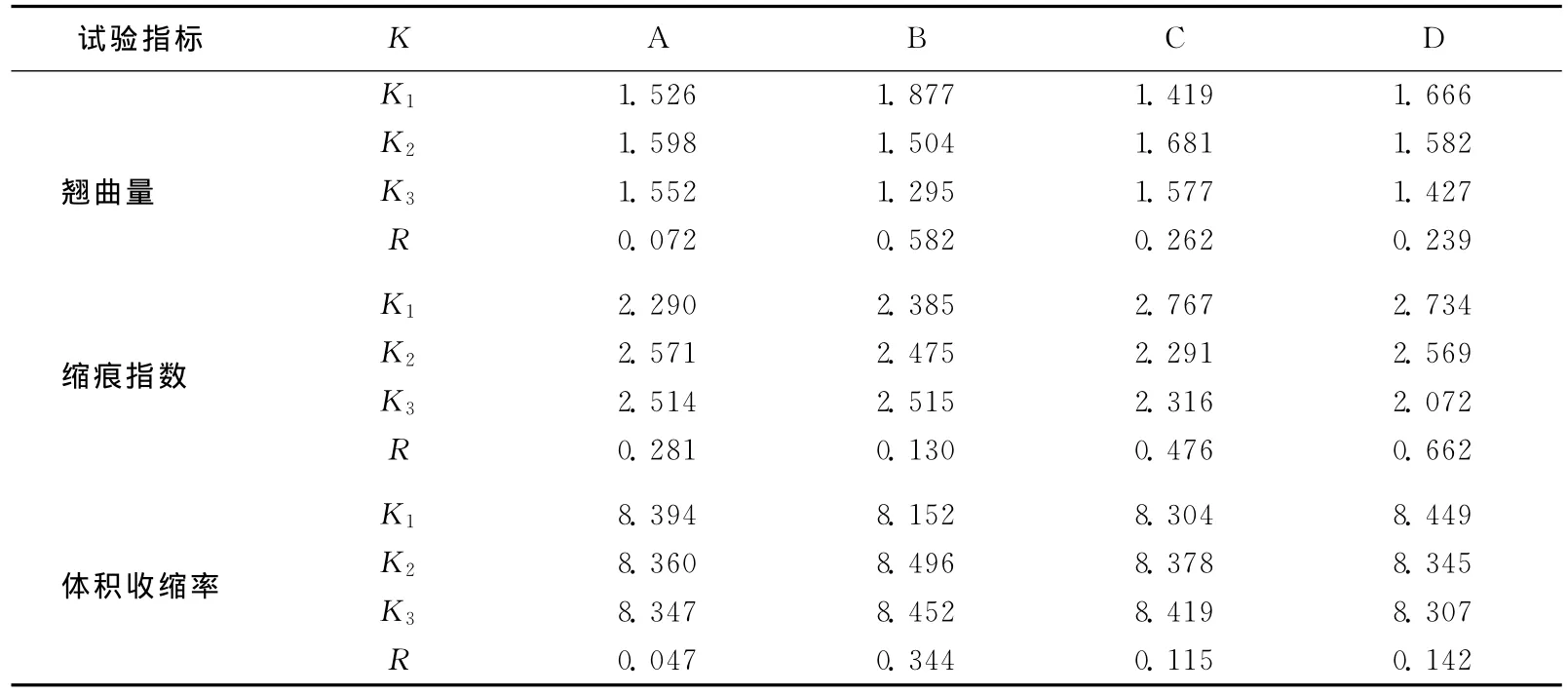

3 正交试验数据分析

在正交实验中,根据极差R的大小,可以判断各因素对实验结果影响的大小。判断的原则是:凡是极差愈大,所对应的因子越重要[6]。各因素的极差分析结果见表3所列。

由表3可以看出,对翘曲影响最大的成型工艺参数为熔体温度,其他因素影响大小依次为保压时间、保压压力和模具温度[7]。对于缩痕指数,影响最大的是保压压力,其他因素影响大小依次为保压时间、模具温度和熔体温度。对体积收缩率影响最大的是熔体温度,其次是保压压力、保压时间和模具温度。根据成型要求,制品的翘曲量越小越好,可得到各因子的优化参数组合为A1B3C1D3;制品表面的缩痕越小越好,可得到各因子的优化参数组合为A1B1C2D3;制品的体积收缩率越小越好,可得到各因子的优化组合 为A3B1C1D3。

表3 正交实验数据极差分析结果

针对单一指标进行分析,得出了工艺参数对各指标的影响显著性次序以及相对较优的工艺参数组合[8]。由于用来衡量本注塑件表观质量的指标有3个,因此本文采用综合平衡法对注塑工艺参数进行优化,以获得最优的工艺参数方案。结合各个指标在生产实际中对表观质量的影响大小和趋势,取翘曲变形指标、缩痕指数指标和体积收缩率指标分别占总指标的50%、30%和20%,3种指标的实验数值分别乘以其对应的百分比后相加即得综合指标数值。应用综合平衡法对正交试验数据进行计算,结果见表4所列。综合指标的极差分析见表5所列。

表4 综合指标正交数据

表5 综合指标极差分析

由表5可以看出,对制品表观质量影响最大的成型因素为保压压力,其他因素影响大小依次为熔体温度、模具温度和保压时间。根据成型要求,最优化各因子组合为A1B3C3D3。

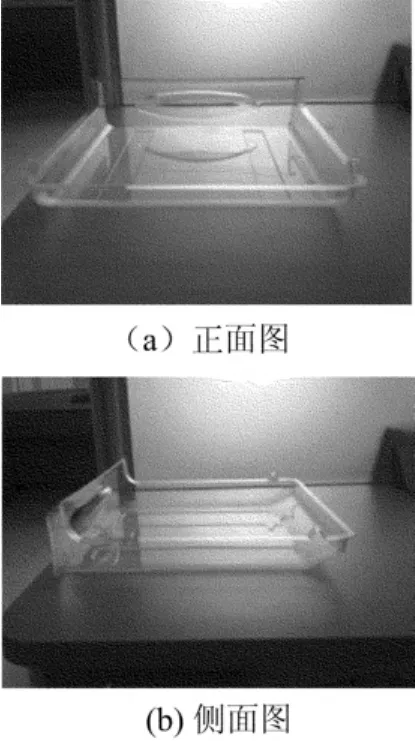

4 优化结果检验

当工艺参数组合为A1B3C3D3时,即模具温度40℃,熔体温度240℃,保压时间15s,保压压力80MPa时,制品最大翘曲量为1.213mm,最大缩痕指数2.247%,最大体积收缩率8.214%,相比表2中的各试验结果,综合考虑为最佳结果,可以认为该工艺组合为比较合理的成型工艺参数。对表面成型参数优化后在公司进行实验验证,得到了表面光滑,无明显翘曲的表观质量良好的合格制品,如图3所示。

图3 表观质量良好的制品

5 结束语

使用正交实验设计能有效地减少实验次数,用直观分析可以快速有效地得到一套减少翘曲的最优工艺参数,并且对避免模具返修和报废,提高产品质量,降低企业生产成本具有积极的经济意义[9]。

本实验得出了对制品表观质量影响最大的工艺参数为保压压力,其他因素影响大小依次为熔体温度、模具温度和保压时间。优化得出的最佳参数为模具温度40℃,熔体温度240℃,保压时间15s,保压压力80MPa,用以上优化参数进行实验验证,得到了表观质量良好的制件。

[1]赵龙志,陈炳辉.Moldflow在注射成型翘曲优化中的应用[J].中国塑料,2010,24(5):78-80.

[2]王利霞,扬 扬,王 蓓,等.注塑成型工艺参数对制品收缩率变化的影响及工艺参数优化[J].高分子材料科学与工程,2004,20(2):173-176.

[3]Behrooz F,Siavash G.Optimization of injection molding process parameters using sequential simplex algorithm[J].Materials & Design,2011,32(1):414-423.

[4]刘 琼.塑料注射MoldFlow实用教程[M].北京:机械工业出版社,2008:178-179.

[5]郑升伟,金 杰.薄壁塑件成型工艺参数优化[J].模具工业,2010,36(5):12-15.

[6]金良超.正交设计与多指标分析[M].北京:中国铁道出版社,1988:23-24.

[7]赵 建.基于翘曲分析的注塑模工艺参数的优化[J].中国塑料,2008,22(11):64-65.

[8]路书芬,王利霞.工艺参数及其交互作用对塑件收缩的影响[J].模具工业,2006,32(10):61-62.

[9]陈文琳,程 颖,李 巍,等.钢丝绳生产管理系统的开发及应用[J].合肥工业大学学报:自然科学版,2010,33(7):1002-1005.