激光微加工凹坑表面的表征及摩擦特性研究

李 兵, 胡兆稳, 王 静, 王 伟, 刘小君

(合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

激光微造型技术可精确控制加工机械零部件摩擦副表面,形成起到动压润滑、储存润滑油以及收集磨屑作用的微观几何形貌,从而改善摩擦副表面的摩擦学特性和润滑效果[1]。研究人员对表面的激光微造型技术展开了大量的研究:文献[2-3]研究了激光微造型缸套对柴油机的摩擦学性能、机油消耗率和密封性能的影响;文献[4]研究了激光微造型的几何参数对摩擦性能的影响;文献[5]对不同激光微造型图案的摩擦学性能进行了研究;文献[6]在线接触摩擦副下考察了激光微加工获得规则凹坑表面形貌对摩擦特性的影响;文献[7-8]研究了激光微造型凹坑面积占有率对表面的摩擦性能的影响;文献[9-10]研究了激光微造型凹坑深度对表面的摩擦性能的影响。上述研究侧重于激光微造型图案的形状分布和特征参数的尺寸优化上,而表面形貌设计需要以面向功能的表面表征为基础,表面表征参数与摩擦学特性之间的相关性研究能够对表面形貌的设计与控制提供很大的指导作用。文献[11-12]对二维表征参数和摩擦学特性之间的相关性进行了研究。本文在线接触滑滚条件下进行了激光微造型试样的摩擦实验,并对激光微造型表面进行了三维表征,研究了微凹坑深径比、面积占有率相同时,三维表面形貌参数的变化情况;探讨了三维表面形貌表征参数和摩擦学特性的关系。

1 试样制备与实验设备

1.1 摩擦试验装置

试验装置为JPM-1型双盘接触疲劳磨损试验机,如图1所示,主轴电机经前轴带动下试样1旋转,同时,通过变速箱后轴及挂轮3、4啮合带动上试样2旋转。更换挂轮,上下试样便会以不同的滑滚比相对滑滚运动。试验机通过电动机带动升降机对弹簧加载系统施力实现载荷加载,主电机转速由西门子MICROMASTER440型变频器控制。扭矩传感器5通过联轴器和调整座连接固定于变速箱与主轴箱之间,测量下试样的扭矩值。

摩擦系数计算公式为:

其中,M为摩擦力矩传感器实测力矩;P为外界载荷;D下为下试样直径。本次实验环境温度为25℃,润滑油选用L-HL46液压油,实测40℃运动黏度γ=41.5mm/s2。

图1 JPM-1型双盘疲劳磨损试验机原理示意图

1.2 试样的表面形貌设计

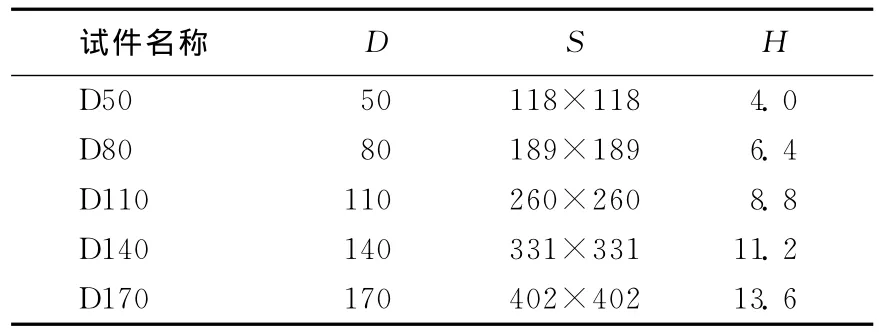

本次试验中用到的上下试件为完全相同的金属圆盘,试样尺寸为Φ60mm×20mm,材料选用弹性模量较高的40Cr,硬度为HRC40~50;并将试样外圆周表面抛光至表面粗糙度为0.4μm,其尺寸精度和形位精度对试验结果的准确性影响较大,故要求外圆周面的同轴度为0.005mm以内。从文献[8-9]可以发现,凹坑较浅时,有利于弹流润滑;凹坑面积占有率为5%~20%时,润滑效果较好。初步设计凹坑面积占有率为14%,凹坑深径比为0.08。5个试样的主要参数见表1所列。表1中,D为凹坑直径,S为凹坑间距,H为凹坑深度。

表1 激光微加工控制制造参数 μm

1.3 试件的表面微加工

试样圆周表面微凹坑的加工采用YLP-F10激光打标机,加工时把整个圆柱面沿着母线方向分割成若干个完全相同的圆弧曲面,将每个曲面近似等效为一个平面,每次仅加工一个圆弧曲面,然后旋转标准旋转工作台,便可对整个圆周表面进行激光微加工。激光输出功率设为3W,激光波长1.06μm,激光重复频率20kHz,打标速度设为250mm/s,打标次数设置为3~12次;标准旋转工作台设置为每次发送80个脉冲。激光加工完成后,首先用粒度为600#的金相砂纸沿微造型试样的圆周方向打磨,然后使用粒度为1 200#的金相砂纸再次抛光,去除激光微加工产生的毛刺凸缘;最后所有试件均用丙酮超声清洗10min。

1.4 试样的表面三维扫描

在加工试件过程中,使用 Talyor-Hobson-6型轮廓仪和电子显微镜成像系统,测量凹坑的深度、直径、间距,并根据测量结果调整激光打标机的参数,达到精确控制凹坑尺寸的目的。试件清理之后,使用Talysurf CCI Lite非接触式三维光学轮廓仪对试样进行三维表面扫描,部分扫描图像如图2所示。

图2 试样D80表面形貌扫描图像

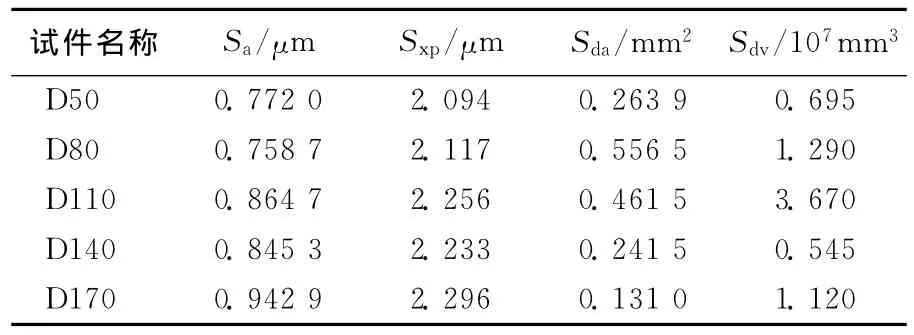

采用Talysurf CCI Lite非接触式三维光学轮廓仪测得ISO25178三维表征参数,见表2所列。

表2 激光微造型试样表面三维表征参数

2 试验结果与分析

2.1 三维表面形貌表征参数变化分析

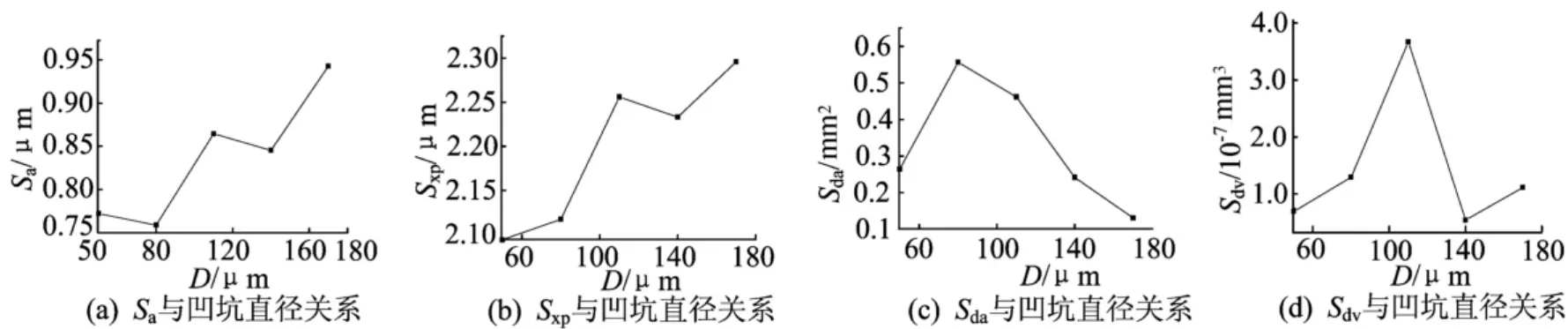

规则激光微造型三维表征参数与凹坑直径的关系如图3所示。

图3a为保持凹坑面积占有率和深径比相同的条件下,表面高度算术平均偏差Sa与凹坑直径关系图,忽略测量误差,总体来说,表面高度算术平均偏差Sa随着凹坑直径的增大而增大。图3b为波峰极限高度Sxp与凹坑直径关系图,波峰极限高度Sxp就是指承载率分别为p=50%和q=97.5%对应的承载面高度的差值。随着凹坑直径的增大,波峰极限高度Sxp变化的总体趋势是增大的,并在凹坑直径D=110μm处出现一个波峰。图3c为平均谷面积Sda与凹坑直径关系图,平均谷面积Sda的值随着凹坑直径的增大而先增大后减小,并在凹坑直径D=80~110μm处取极大值。图3d为平均谷体积Sdv与凹坑直径关系图,平均谷体积Sdv随着凹坑直径的增大先增大后减小,并在凹坑直径D=110μm处达到峰值。

综合图3可见,凹坑面积占有率和深径比相同的条件下,三维表征参数Sa、Sxp、Sda、Sdv的值和凹坑直径具有很强的关联性。

图3 规则激光微造型三维表征参数与凹坑直径关系

2.2 激光微造型表面摩擦特性分析

2.2.1 载荷的影响

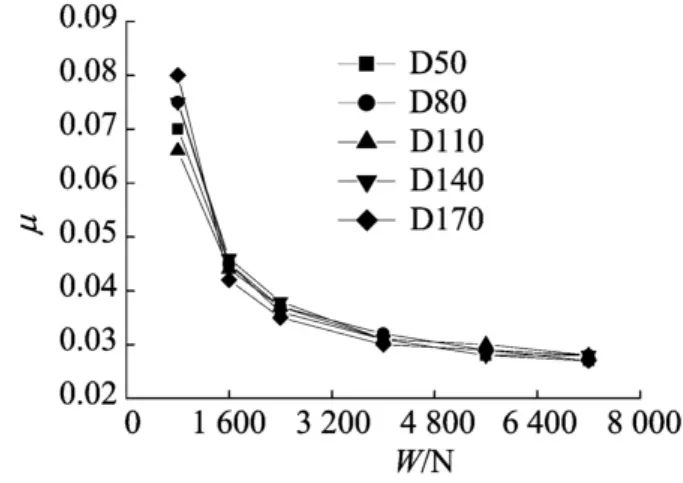

保持下试样转速为400r/min,滑滚比为10%不变,依次按照800、1 600、2 400、4 000、5 600、7 200N的顺序对试样加载,最大赫兹接触压力可根据赫兹接触应力公式算得,分别为:0.338 9、0.479 3、0.587 0、0.757 8、0.896 6、1.016 7GPa。5组激光微造型试样摩擦系数随载荷的变化趋势如图4所示。

图4 载荷-摩擦系数关系

由图4可见:五组不同凹坑直径试样的摩擦系数变化趋势相同,均随着载荷的增大而不断减小;载荷较小时,摩擦系数减小幅度较大;当载荷增大到5 600N之后,摩擦系数几乎不再改变。这是因为摩擦副实际接触面积增大,润滑油黏度也增大,接触区域面积的增大和润滑油黏度的增大都有利于形成润滑油膜。

2.2.2 转速的影响

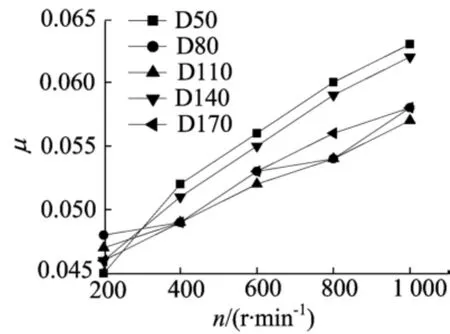

保持载荷为1 600N,滑滚比为30%不变,研究转速对摩擦系数的影响。转速逐级增加4次,每次增加200r/min,微造型试样的摩擦系数随转速的变化趋势如图5所示。

图5 转速-摩擦系数关系

由图5可知:不同凹坑直径微造型试样的摩擦系数随着转速的增加基本呈线性增大;转速较小时,凹坑直径大小对试样摩擦系数的影响不明显;转速较大时,不同尺寸凹坑直径的试样的摩擦系数差别较大。这说明动压效果和转速呈正比,转速越高,不同直径凹坑的摩擦特性差别越大。整个试验过程中,凹坑直径D=110μm试样的摩擦系数较小。

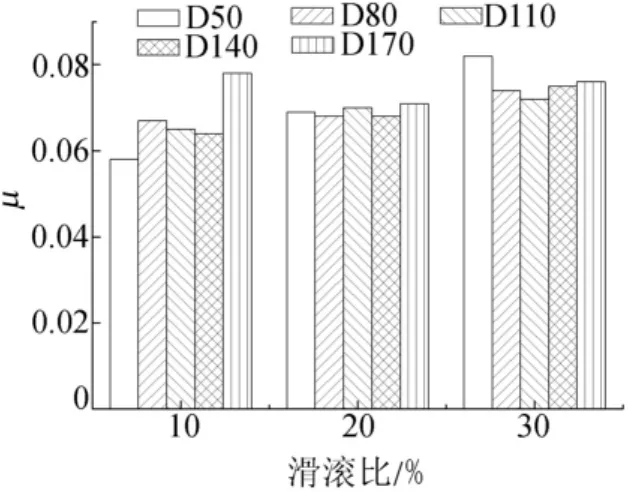

2.2.3 滑滚比的影响

保持载荷为800N,转速为200r/min不变,考察滑滚比对微造型试样摩擦特性的影响,如图6所示。由图6可知:滑滚比为10%时,试样D50摩擦系数较小,D170摩擦系数最大;滑滚比为20%时,不同试样的摩擦系数差别不大,滑滚比为30%时,不同试样的摩擦系数和滑滚比为10%试验结果的趋势相反,凹坑直径较小,摩擦系数较大;凹坑直径较大,摩擦系数较小。

图6 滑滚比-摩擦系数关系

2.2.4 凹坑直径的影响

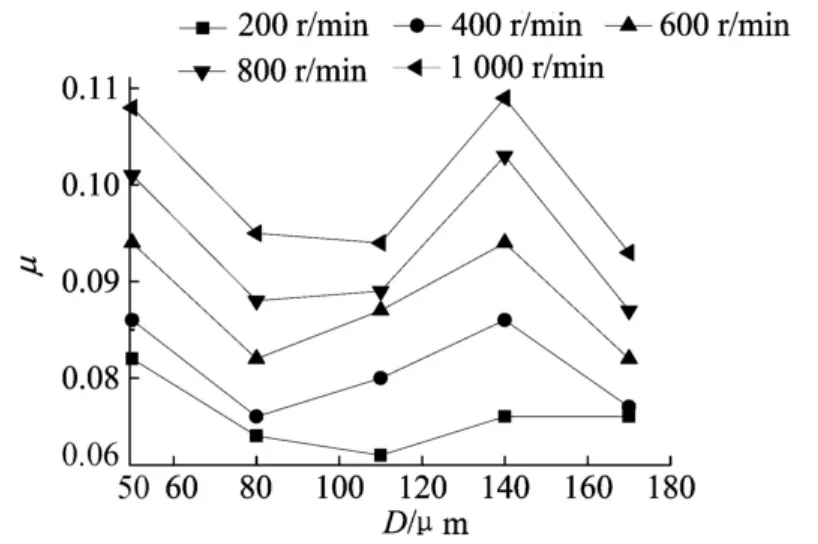

保持载荷为800N,滑滚比为30%不变,考察凹坑直径的大小对微造型试样摩擦特性的影响,如图7所示。

图7 凹坑直径-摩擦系数关系

由图7可知,凹坑直径50μm<D<140μm,摩擦系数先减小后增大,并在凹坑直径取80μm和110μm时,摩擦系数较小,此时,微造型试样的摩擦学特性较好。这说明凹坑直径取80μm<D<110μm时,微凹坑的动压润滑效果较好,能够有效地增加线接触弹流润滑的油膜厚度,可用来提高线接触条件下的润滑效果。

2.2.5Sa的影响

表面高度算术平均偏差Sa和机械零部件的初始磨损量有关,保持载荷为800N,滑滚比为10%,Sa与摩擦系数关系如图8所示。由图8可知,随着Sa的增大,摩擦系数成一个倾斜的 W型,摩擦系数在Sa=0.772μm 时最小。Sa=0.845 3μm时,摩擦系数的变化趋势再次发生改变,先减小,后增大。对照图3a,图8具有相同的变化趋势,说明Sa和微造型试样的摩擦学特性具有一定的关联性。

图8 Sa-摩擦系数关系图

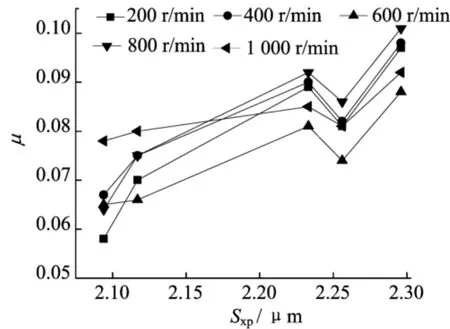

2.2.6Sxp的影响

Sxp表现了对表面的摩擦学性能起主要作用的区域的高度。保持载荷为800N,滑滚比为10%不变,Sxp-摩擦系数关系如图9所示。

图9 Sxp-摩擦系数关系

由图9可知,Sxp<2.233μm时,μ随Sxp的增大而增大,随后开始下降,至Sxp=2.256μm拐点处,摩擦系数再次增大。Sxp=2.256μm和凹坑直径D=110μm相对应,故Sxp和微造型试样的摩擦学特性具有一定的关联性。

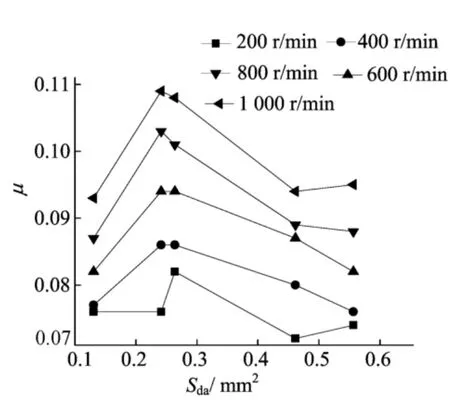

2.2.7Sda的影响

保持载荷为800N,滑滚比为30%时摩擦系数随平均谷面积Sda的关系,如图10所示。由图10可知:随着Sda增大,摩擦系数的变化趋势明显,先增大,后减小;Sda=0.241 5mm2时,摩擦系数达到最大值。对照图3c,两者的关系曲线变化趋势相同,说明Sda与微造型试样的摩擦学特性具有一定的关联性。

图10 Sda-摩擦系数关系

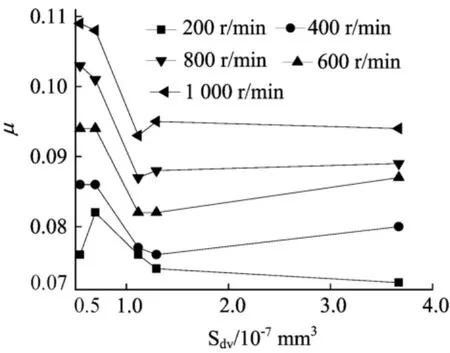

2.2.8Sdv的影响

保持载荷为800N、滑滚比为30%时,摩擦系数随Sdv值变化的趋势,如图11所示。由图11可知,Sdv较小时,摩擦系数最大,然后摩擦系数随着Sdv的增大而急剧减小,至Sdv>1.12×10-7mm3后,摩擦系数几乎保持不变。Sdv=3.8×10-7mm3时,对应着凹坑直径D=110μm的试样,摩擦系数最小;说明平均谷体积Sdv较大时,摩擦副之间能够容纳较多的润滑油,生成较厚的润滑油膜,故润滑效果较好。Sdv与试样的摩擦特性关联性较强。

图11 Sdv-摩擦系数关系

3 结论

本文设计和制造了5组凹坑面积占有率均为14%、深径比均为0.08的微造型表面,并对其进行了三维表征。在JPM-1摩擦磨损试验机上对其摩擦特性进行了研究,探讨了表面形貌及其结构特性对线接触下的摩擦特性的影响,结论如下。

(1)不同微造型表面的试样的摩擦系数随着载荷或转速的变化趋势相同。

(2)滑滚比对不同凹坑尺寸的试样的影响不同,滑滚比较小时,摩擦系数的变化趋势随着凹坑直径增大而增大;滑滚比较大时,结果则相反。

(3)得到特定工况下部分三维表征参数与摩擦特性之间的联系,可为表征表面功能特性提供依据。

(4)线接触滑滚条件下,凹坑直径D=110μm的试样具有良好的减摩特性。

[1]Etsion I.State of the art in laser surface texturing[J].Journal of Tribology,2005,127(1):248-253.

[2]尹必峰,符永宏,王 宵,等.激光微造型柴油机缸套的试验研究[J].内燃机工程,2008,29(1):81-84.

[3]符永宏,陆华才,华希俊,等.激光微珩磨缸套润滑耐磨性能理论分析[J].内燃机学报,2006,24(6):559-564.

[4]王 霄,夏立齐,高传玉.表面微造型技术改善物体表面摩擦性能的研究[J].润滑与密封,2006(4):167-170.

[5]姚燕生,袁根福.激光微造型表面摩擦学性能的试验研究[J].应用激光,2008,28(6):459-463.

[6]高东海,刘 焜,袁根福.激光微加工凹坑表面形貌摩擦特性的试验研究[J].合肥工业大学学报:自然科学版,2008,31(10):1581-1584.

[7]Andersson P,Koskinen J.Microlubrication effect by laser-textured steel surfaces[J].Wear,2007,262(3/4):369-379.

[8]Wakuda M,Yamauchi Y.Effect of surface texturing on friction reduction between ceramic and steel materials under lubricated sliding contact[J].Wear,2003,254(3/4):356-363.

[9]Mourier L,Mazuyer D.Transient increase of film thickness in micro-textured EHL contacts[J].Tribology International,2006,39(12):1745-1756.

[10]Krupka I,Hartl M.The effect of surface texturing on thin EHD lubrication films[J].Tribology International,2007,40(7):1100-1110.

[11]Chang W R,Matz S.The effect of filtering processes on surface roughness parameters and their correlation with the measured friction,partⅠ:quraay tiles[J].Safety Science,2000,36(1):19-33.

[12]Sedlacek M,Podgornik B.Modelling of surface topography for reduced friction[C]//2008Proceedings of the 9th Biennial Conference on Engineering Systems Design and Analysis,Vol 3,Haifa,Israel,2009:485-490.

——纪念摩擦学创始人乔斯特博士诞生100周年