旋转唇形油封泵吸效应及影响因素分析

赵良举, 苏晓燕, 杜长春, 张佳佳, 吴庄俊, 赵向雷

(1.重庆大学 动力工程学院,重庆 400030;2.重庆杜克高压密封件有限公司,重庆 400039)

对于旋转唇形油封,目前仍然不完全清楚其工作情况。文献[1]总结了3种机制来解释它的工作性能:润滑、密封和泵吸。润滑机制指出在密封唇和旋转轴之间存在一个很薄的润滑油膜,减小了唇和轴之间的摩擦,以保证油封的寿命。密封机制指出油封的静态和动态密封,保持润滑油不泄漏。泵吸机制指出动态过程中已经泄漏的油将被密封从空气侧泵回到油侧,补偿自然泄漏。

旋转唇形油封之所以在油侧的静压力下不会泄漏,甚至能够把已经泄漏到空气侧的润滑油吸回油侧,是由于它的泵吸效应,并且这种泵吸作用会随着轴转速的增加而增强[2-3]。从前人的实验研究中可以发现,油封唇表面的粗糙度对密封性能具有很重要的作用;同时,油封唇接触面的压力分布也是影响油封密封性能的一个关键因素。文献[4-5]对旋转唇形油进行了有限元分析,发现泵吸效应与粗糙结构有着密切的关系,并且泵吸作用会随着轴转速的增加而增强。文献[6]总结了泵吸效应的微观和宏观理论模型,从而完善了泵吸效应的基本理论。

在文献[7]的研究基础上,本文将根据泵吸效应的宏观理论模型,分析油封唇接触面的压力分布,推导出泵吸率公式,分析油膜厚度、接触载荷、接触宽度、油封唇角、转速和弹簧偏移量等对泵吸效应的影响,为油封设计提供依据。

1 泵吸效应的基本理论模型

油封过盈地安装在旋转轴上,并用一个弹簧将油封唇紧压在轴上,如图1所示。油封两侧唇角不同,空气侧唇角小于油测唇角,才可能保证油不泄漏,这是因为有泵吸效应。

目前有2个主导的理论模型来解释泵吸效应,即微观上的唇口粗糙非对称切向变形理论和宏观的偏心理论。

图1 旋转轴唇形油封结构

1.1 微观模型

油封唇表面存在微观的粗糙结构。由于油封与轴的过盈配合以及弹簧的作用,油封唇口在径向上存在一个接触压力,轴转动过程中在接触界面上产生周向摩擦剪切应力,使油封表面的粗糙结构产生切向变形,因为两侧唇角不同,接触压力分布是非对称的,且两者最大应力轴向位置重合,剪切变形在轴向扩展形成一个不对称的V字形槽道,将润滑油泵吸到接触区中心,而唇角大的一侧(油侧)泵吸力小于唇角小的一侧(空气侧),总的泵吸效果为从小唇角一侧吸向大唇角一侧[8]。泵吸微观模型示意如图2所示。

图2 泵吸微观模型示意图

1.2 宏观模型

实际的旋转唇形油封的接触环带很少与轴线垂直,因为油封不是精确地位于定位轴肩上,所以整个油封会向轴线倾斜;或者由于油封制造公差,在密封盒和密封唇之间可能存在角向偏心;再者,腔体内孔和轴线可能不平行。这些作用的结果是当轴旋转时,密封唇相对于轴进行低幅度往复轴向运动,其频率与轴的旋转频率相同,且轴向行程取决于角向偏心的大小,具有非对称压力分布的往复式密封的性能,向较陡的接触压力梯度的区域泵送流体[6]。

2 旋转唇形油封泵吸率方程推导

微观模型和宏观模型很好地解释了泵吸效应的原理。研究表明,刚生产出来的油封并不具有V字形唇口槽道,经过一段时间的运行磨合后微观槽道才会形成,从而为泵吸提供微观基础。具有微观槽道的油封在旋转轴上滑动时,由于偏心,唇口会在轴上往复运动。泵吸率可由往复运动推导出来。

2.1 非对称环形间隙往复运动体积流率

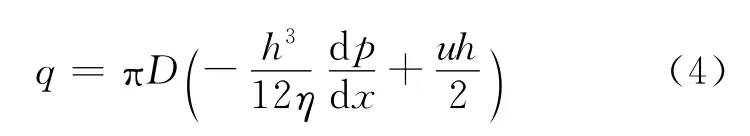

雷诺方程是流体润滑的压力控制方程。对于二维间隙中性质稳定的介质(不可压缩牛顿流体,密度为常数),等温假设下的简化二维雷诺方程为:

其中,h为油膜厚度,h=h(x);η为流体的动力黏度;p为压强分布,p=p(x,z);u为移动边界速度。此二维雷诺方程可以广泛应用于动态密封和动态轴承[6]。

往复式密封的界面膜为非对称环形间隙,其密封间隙中的流体因压力梯度和壁面(轴)运动产生一维流动。由于油膜厚度远小于轴径,因此可以忽略轴外圆周方向的曲率,建立如图3所示坐标系,x为轴向,y为油膜的厚度方向,z为油膜圆周方向。

假定间隙在周向方向上恒定,则∂p/∂z=0和∂h/∂z=0,代入(1)式并积分得到一维雷诺方程:

代入(2)式并简化得到往复式密封间隙的体积流率公式:

其中,括号里第1项为压差对流动的作用,称为压力流;第2项为被运动壁面拖动的剪切流。由(4)式可看到,压力流为沿h方向上的抛物线分布,剪切流为线性分布[6]。

图3 非对称环形间隙一维流动示意图

2.2 旋转唇形油封泵吸率

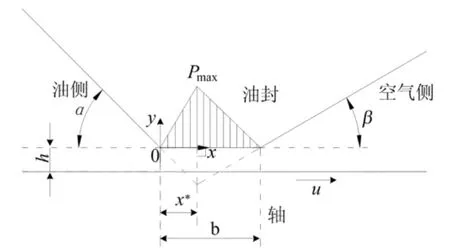

由旋转唇形油封的宏观偏心理论可知它有非对称压力分布往复式密封的性能,运行时油封唇口相对于轴做往复运动,假设油封不动,轴的轴向速度u可表示为时间变量t的函数u=u(t),u为一个周期性函数,如果轴的转速为n(单位为r/min),则其周期T=60/n(单位为s),在一个周期T内,满足∫T0udt=0。不考虑轴和橡胶唇口的微观粗糙度,假设油膜厚度h为常数,唇口接触压力分布为近似三角形,为了方便分析,取三角形分布,如图4所示。

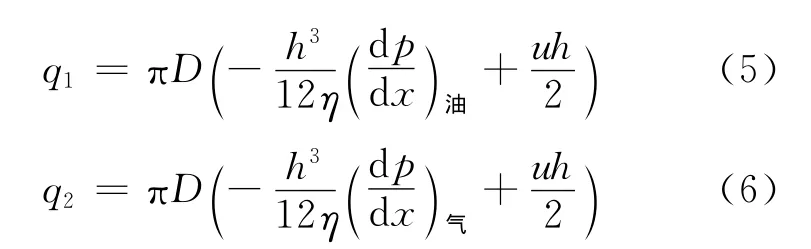

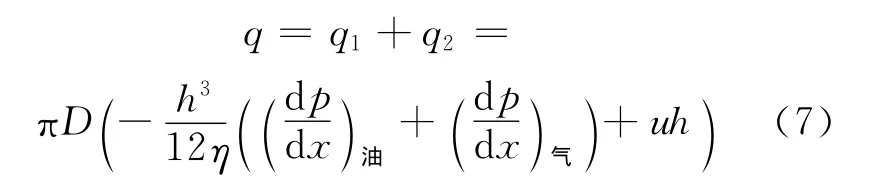

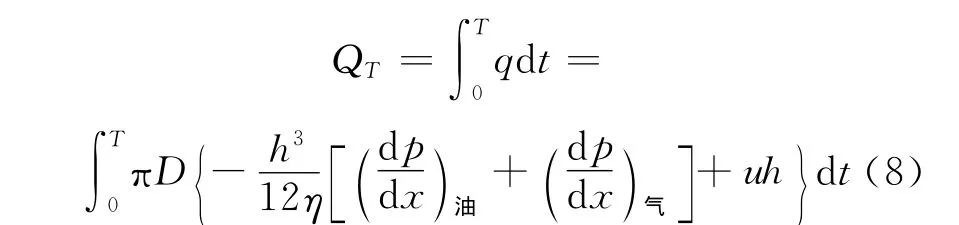

当轴以轴向速度u运动时,油侧和空气侧产生的体积流率分别为:

图4 旋转唇形油封接触区示意图

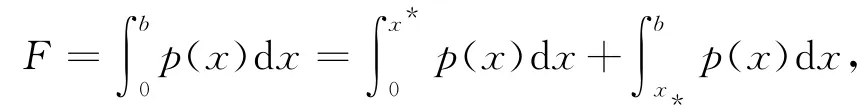

总体积流率为:

(7)式中,前半部分为压力梯度所引起的压差流,后半部分为轴的速度所引起的剪切流。当轴相对于唇口向外运动时,剪切流为正,而当轴向内运动时,剪切流为负。在轴转动1圈经过1个周期时油的体积流量为:

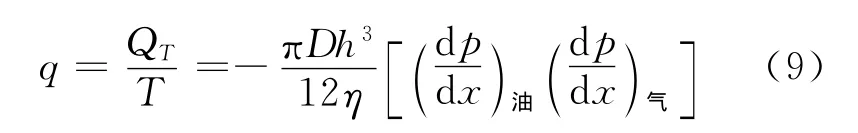

速度u是周期往复的,有因此,在轴不停的高速转动中,可以认为体积流率与u无关,则体积流率公式为:

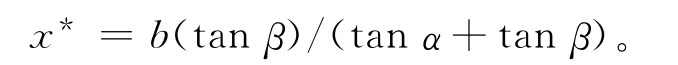

由(9)式计算体积流率,需要知道油侧和空气侧的压力梯度,接触压力分布与接触载荷F、接触宽度b、唇角α、β有关,假设与唇接触的唇尖处压力最大,由图4可知其位置为:

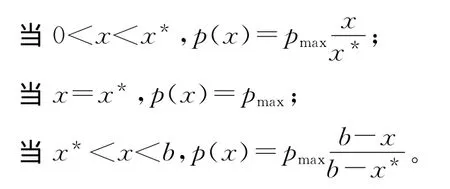

压力分布如下:

若已知周向接触载荷为F,有

得到pmax=2F/b,于是有:

将这些条件代入 (9)式可得到体积流率公式:

(10)式是油膜在接触载荷作用下的体积流率公式,负号说明油膜内流体的流向指向油侧,是向内泵吸的效果,则旋转唇形油封的泵吸率可表示为

3 旋转唇形油封泵吸效应分析及讨论

运行时旋转唇形油封接触区域的油膜厚度h大约在0.1~1.0μm,在大偏心情况下也可能达到10m;唇接触宽度b一般为0.10~0.15mm,运行500~1 000h后增加到0.2~0.3mm,在磨料性环境中,可能进一步增加到0.5~0.7mm或更高;新的密封接触载荷F在0.10~0.15N/mm的范围,并且经验表明0.05N/mm的残余接触载荷就能够保持有效的密封;空气侧唇角β范围在20°~40°,油侧唇角α范围在40°~60°[6]。

以轴径190mm的车桥油封,润滑油SAE30(动力黏度η=0.44Pa·s,密度ρ=800kg/m3)来对泵吸率进行计算和分析。

3.1 油膜厚度和接触载荷对泵吸率的影响

取F=0.05~0.20N/mm,b=0.1mm,α=30°,β=45°,油膜厚度h在0.1~10μm间变化时的泵吸率变化情况如图5所示。

图5 泵吸率与油膜厚度和接触载荷的变化关系

由图5可知,在其他条件不变的情况下,膜厚增加,泵吸率显著增加;且接触载荷的增加,泵吸率也增加。

当油膜厚度h较小时,取F=0.10N/mm,b=0.1mm,α=30°,β=45°,算得的泵吸率见表1所列。文献[6]指出实际运行中,在80mm轴径上的旋转唇形油封,轴旋转1 000转大约能泵送0.03mL的油,由此可算得轴转速为1 000r/min的油封,泵吸率为1.8mL/h(0.4×10-6kg/s)。文献[9]对螺旋肋骨唇形油封做了泵吸率测量实验,轴速在1 000~6 000r/min范围变化时,泵吸率在0.04~0.24mL/min(2.4~14.4mL/h)范围变化。由泵吸率公式计算所得泵吸率值与前面两组人的实验值的数量级基本相等,这说明推导的泵吸率公式具有相当的合理性。

表1 油膜厚度较小时的泵吸率

3.2 接触宽度对泵吸率的影响

取F=0.05~0.20N/mm,h=0.5μm,α=30°,β=45°,接触宽度b在0.1~1.0mm 间变化时的泵吸率变化情况如图6所示。

图6 泵吸率与接触宽度和接触载荷的变化关系

由图6可知,在其他条件不变的情况下,接触宽度增加,油封的泵吸率减小,且随接触宽度逐渐增加,泵吸率减小的趋势由剧烈趋于平缓。这说明,当接触宽度较小时,其变化对泵吸率的影响较大;当接触宽度较大时,其变化对泵吸率的影响减小。

3.3 油封唇角对泵吸率的影响

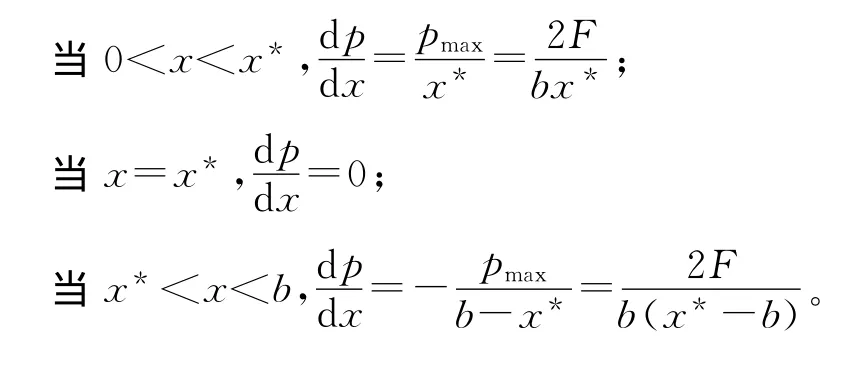

取F=0.1N/mm,b=0.5mm,h=0.5μm,α=40°~60°,β=20°~40°,唇角α在40°~60°、β在20°~40°间变化时的泵吸率变化情况如图7所示。

由泵吸率公式(11)可知,当α<β时,泵吸率为负值,说明此时油封不但不会产生泵吸效应,反而会发生泄漏,正如油封的反装实验,运行时会产生泄漏[6]。当α=β,泵吸率为0。因此,在设计油封时,要求α>β。由图7可知,在其他条件不变的情况下,当α>β,空气侧唇角一定时,油侧唇角增加,泵吸率增加;油侧唇角一定时,空气侧唇角增大,泵吸率减小。

图7 泵吸率与唇角的变化关系

3.4 轴的转速对泵吸效应的影响

大量资料表明[4-5,10-11],泵吸率与轴的转速有关,而推导的泵吸率公式并没有直接体现出来,事实上转速影响暗含于参数h当中。文献[10]的研究表明,接触区域由接触支撑和流体动力支撑2个作用支撑油封,当轴的转速增加时,流体动力支撑增加,接触支撑减小,但总的支撑是增加的,大的支撑产生大的间隙,因此油膜厚度h随转速的增加而增加,从而使泵吸率增加。

3.5 弹簧偏移量对泵吸效应的影响

弹簧偏移量是油封设计中的一个重要参数,弹簧偏移会使接触压力峰值产生相应的偏移。在其他条件相同的情况下,弹簧向油侧偏移,压力峰值向油侧偏移,使油侧压力梯度变大,空气侧压力梯度变小,泵吸效应增强;弹簧向空气侧偏移,压力峰值向空气侧偏移,油侧压力梯度变小,空气侧压力梯度变大,泵吸效应减弱。

4 结论

(1)接触压力分布是泵吸效应的关键,油封产生泵吸效应的前提是接触压力峰值要靠近油侧,此时油侧压力梯度大于空气侧压力梯度;当压力峰值在接触区中心时,两侧压力梯度相等,油封不会产生泵吸效应;当压力峰值靠近空气侧时,油侧压力梯度小于空气侧压力梯度,油封一定发生泄漏。

(2)泵吸效应随油侧唇角增大而增强,随空气侧唇角减小而增强,随油膜厚度的增加而显著增强,随接触载荷的增加而增强,随接触宽度的增加而减弱。

(3)同一油封,如果其他参数条件相同,增加接触载荷,油膜厚度减小,接触宽度增加,泵吸率可能增加,也可能减小;不同材料油封,其弹性模量不同,当其他参数条件相同,同一接触载荷下油膜厚度和接触宽度均不同,泵吸率不同。

(4)轴转速通过影响油膜厚度而间接影响泵吸效应,转速大,油膜厚度大,泵吸效应增强。

(5)弹簧偏移影响接触压力分布从而影响泵吸效应,弹簧向油侧偏移增强泵吸效应;弹簧中心向空气侧偏移减弱泵吸效应。

[1]Schulz F,Wiehler K,Wollesen V M,et al.A molecular-scale view on rotary lip seal sealing phenomena[C]//Proceedings of the 25th Leeds-Lyon Symposium on Tribology,1998:457-466.

[2]Kawahara Y,Hirabayashi H.A study of sealing phenomena on oil seals[J].ASLE Trans,1977,22(1):45-55.

[3]Horve L A.The correlation of rotary shaft radial lip seal service reliability and pumpability to wear track roughness and microasperity formation [R ]. SAE paper 910530,1991.

[4]Hajjam M,Bonneau D.Influence of the roughness model on the thermoelastohydrodynamic performances of lip seals[J].Tribology International,2006,39:198-205.

[5]Maoui A,Hajjam M,Bonneau D.Effect of 3Dlip deformations on elastohydrodynamic lip seals behaviour[J].Tribology International,2008,41:901-907.

[6]海因茨K米勒,伯纳德S纳乌.流体密封技术:原理与应用[M].程传庆,译.北京:机械工业出版社,2002:1-73.

[7]张佳佳,赵良举,杜长春,等.唇形油封结构参数对摩擦面温度的影响[J].合肥工业大学学报:自然科学版,2011,34(10):1470-1473.

[8]Kuzma D C.Theory of the mechanism of sealing with application to face seals[J].Trans ASME J Lubr Technol,1969,91:704-712.

[9]Wen C Y,Yang A S,Tseng L Y,et al.Flow analysis of a ribbed helix lip seal with consideration of fluid-structure interaction [J].Computers & Fluids, 2011,40(1):324-332.

[10]Shen Dawei,Salant R F.An unsteady mixed soft EHL model,with application to a rotary lip seal[J].Tribology International,2009,42:1424-1432.

[11]Gorrin A,Angul C,Canales J.Theoretical analysis of the pumping effect of rotary hydrodynamic seals with elastomeric lips[J].Tribology International,2007,40:896-905.