面接触摩擦副交叉网纹表面形貌对摩擦特性的影响

刘仕冬, 王 静, 胡兆稳, 刘小君

(合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

表面形貌是指零件在加工过程中因诸多因素综合作用而残留于零件表面的各种不同形状和尺寸的微观几何形态[1],它不仅直接影响零件的润滑性、耐磨性、耐腐蚀性、密封性等,而且对零件装配后设备的整体工作性能、使用寿命、振动与噪声有很大影响。现今微造型表面形貌及其摩擦特性已成为研究人员对三维表面形貌的研究热点。所谓微造型表面形貌就是对表面形貌进行设计,使用激光、UV光刻、反应离子蚀刻等微造型方法在零件表面上加工出一些微小的凹坑、网纹等结构,这些微凹坑、网纹等结构在零件工作时可以储藏润滑油、诱捕磨损颗粒、形成动压润滑,因而理论上能够改善零件的摩擦特性。

对于微造型表面形貌的摩擦性能,研究人员分别从实验和理论2个方面展开了一些研究,有的研究成果已应用到机械密封[2]、止推轴承[3]、发动机缸套-活塞环[4]、金属成型[5-6]等工程应用场合。文献[7]研究了按一定间距规则排列的双曲抛物面凹坑对表面润滑效果的影响,结果表明,当微造型规则凹坑尺寸适当时,其润滑效果比未造型的表面有较大提高;文献[8]研究了多孔密封圈表面激光微造型对机械密封摩擦学特性的影响,发现多孔密封面激光微造型对改善机械密封摩擦学性能和提高密封寿命存在巨大的潜力,表明了激光微造型处理在密封行业的应用前景;文献[9]对不同微细造型几何形貌对润滑性能的影响进行了数值模拟,研究了锥形、圆柱形、球冠形、三角形、六角形、正方形截面等表面微造型形貌对滑动表面摩擦学性能的影响;文献[10]对凹坑表面形貌在面接触润滑状态下的减阻效果进行研究,表明了在凹坑中有气泡稳定存在,并分析了气泡对承载能力的影响;文献[11]利用环块摩擦磨损试验机研究了线接触情况下激光微加工圆形凹坑表面形貌对表面摩擦特性的影响。

由于微造型表面形貌的结构对其摩擦特性的影响很复杂,相同的表面形貌微结构在不同的条件下对摩擦特性的影响是不同的,因此,本文研究了面接触情况下交叉网纹表面形貌对摩擦特性的影响,并对大载荷情况下表面发生塑性变形时,交叉网纹表面对摩擦特性的影响进行了研究。

1 实验方法

本研究采用端面摩擦磨损试验机,其原理示意图如图1所示。

图1 实验原理示意图

实验时,按图1所示装好实验装置并加入15W/40CD润滑油后,让加载轴向上加载使上、下试件互相压紧并达到设定的载荷,然后上试件在主轴的带动下转动,产生的摩擦力矩欲带动装有下试件的壳体在球轴承上转动。但壳体被扭矩传感器的销钉和钢丝绳圈限制住,从而测出摩擦力矩,再由摩擦力矩换算出摩擦系数,摩擦温升由温度传感器测出。

实验中的上试件的材料为45#钢,其圆环端面为摩擦面,粗糙度Ra=0.8μm,圆环内径为22mm,外径为30mm。下试件是在其表面上做表面微造型的试件,下试件及其表面微造型如图2所示。下试件材料为纯铜片,厚度为0.8mm,大小为40mm×40mm的正方形,其上网纹参数设定如下:网 纹 深 度H=5.0、12.5μm;网 纹 宽 度B=50μm;网纹间距S=0、0.2 、0.4、0.6、0.8、1.0、1.2、1.5、2.0mm;网纹交叉所成的角度取为90°。网纹间距为0表示没有做交叉网纹微造型的下试件,这样做是为了方便作出实验结果的曲线图,以便进一步分析。

图2 下试件及其表面微造型

交叉网纹加工好后,采用1 000#的金相砂纸磨去表面的金属铜熔渣。为了一致性,没有做微造型的铜片表面也要打磨。打磨过后下试件的粗糙度在1.46μm左右。图3所示为网纹间距为0.2mm、网纹深约5.0μm的表面的二维轮廓图。

在图3中,H表示网纹深度;S表示网纹间距。每种参数组合制备3片下试件,即要重复做3次实验以保证实验的重复性,得到的实验结果取3次的平均值。

实验对上述情况下的摩擦系数和最终摩擦温升进行了测量,磨损量因为实验时间短只能定性说明。摩擦系数由测得的摩擦力矩换算出来,其换算式如下:

由此得μ=39 000M/(511F)。其中,μ为摩擦系数;σ为接触面单位面积压力;M为摩擦力矩;F为轴向载荷;r=11mm、R=15mm分别为上试件圆环端面的内半径和外半径。

本文使用相对较硬的45#钢和相对较软的纯铜作摩擦副配对材料,考察面接触油润滑的条件下,交叉网纹表面和没有做交叉网纹微造型表面的摩擦特性的差别,以及考察微造型参数对摩擦特性的影响,并考察了塑性变形情况下表面形貌对摩擦的影响。考察的指标是摩擦系数和最终摩擦温升,对磨损情况只做定性说明。

图3 网纹间距0.2mm、网纹深约5μm的表面的二维轮廓图

2 实验结果与讨论

2.1 交叉网纹间距和深度对摩擦的影响

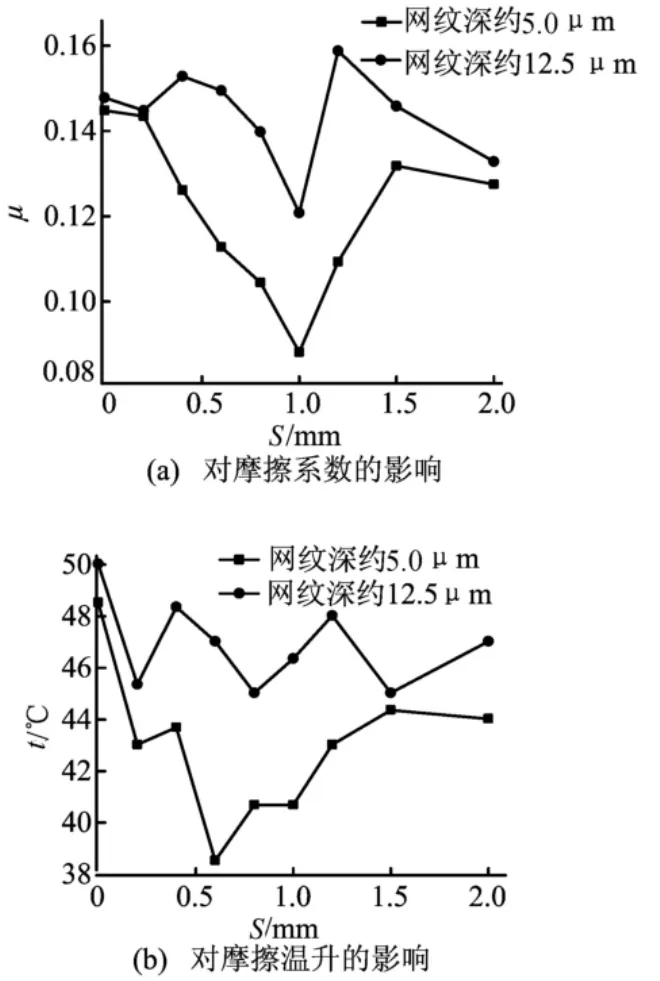

对网纹深约5.0μm和12.5μm,网纹间距为0、0.2mm、0.4mm、0.6mm、0.8mm、1.0mm、1.2mm、1.5mm、2.0mm 的交叉网纹表面形貌在正压力为0.46MPa和上试件平均线速度为1m/s的条件下,用上述方法进行测量,每个试样的测量时间为20min,每组网纹参数重复做3遍。实验结果如图4所示。

图4 网纹间距和深度对摩擦特性的影响

由图4a网纹深约5.0μm的曲线可以看出,摩擦系数μ随网纹间距的增大呈现先单调减小后增大的趋势,并在间距为1.0mm时得到最小值。由图4b网纹深约5.0μm的曲线可知,摩擦温升也随网纹间距的增大呈现先减小后增大的趋势,但存在一些波动,并在网纹间距为0.6mm时出现一个低谷。以上结论表明了交叉网纹对改善表面的摩擦特性起到积极的作用,并且在网纹间距为1.0mm时得到最小的摩擦系数和较小的摩擦温升。这主要是因为表面微结构的存在改善了接触区的润滑状态,当上试件转动时存储在网纹里的润滑油将产生大量的微动压润滑区,而形成油膜使两相互接触表面的部分粗糙峰互相脱离,因而减小了摩擦系数和摩擦温升。而没有做交叉网纹的表面,润滑油很难在接触区里流通,恶化了接触区的润滑状态,因而摩擦系数、摩擦温升和磨损量均最大。但是,并不是网纹越密即间距越小摩擦特性越好,这是由于交叉网纹把铜表面划分成了许多正方形小块,在载荷作用下小块上的实际比压将很大,使小块发生了塑性变形,而且网纹越密塑性变形越严重,这将影响到网纹里润滑油的流动和分布以及网纹对磨损颗粒的捕获,因而最初摩擦系数是随着网纹间距的增大而减小的,摩擦温升最初也有随网纹间距的增大而减小的趋势,但存在波动,表明影响摩擦温升的因素更复杂。而网纹间距从1.2mm开始,摩擦系数和摩擦温升开始上升,这是因为此时塑性变形虽然减小了,但网纹间距的增大将使接触区的动压润滑区大量减少,使润滑效果变差,所以摩擦系数和摩擦温升开始上升。因此,在塑性变形下,表面的摩擦特性是受塑性变形和交叉网纹参数共同影响的。

由图4a网纹深约12.5μm的曲线可以看出,其摩擦系数也有随网纹间距的增大呈现先减小后增大的趋势,但存在一些波动,规律性不如网纹深约5.0μm的结果好;其所对应的摩擦温升没有明显的规律,如图4b网纹深约12.5μm的曲线所示。从图4a和图4b还可以看出,2种网纹深度均在网纹间距为1.0mm时取得最小的摩擦系数,再次表明了1.0mm为最优的网纹间距,但网纹深约12.5μm时摩擦系数和摩擦温升普遍比网纹深约5.0μm的大。这是由于网纹深度越深动压效果越不明显,导致润滑效果变差造成的。因而网纹深宽比为0.1时摩擦特性较好,对凹坑来说,也是在凹坑深径比为0.1时摩擦特性最好。所以,在网纹正交情况下,最优的微造型参数为网纹深约5.0μm、网纹宽度为50μm和网纹间距为1.0mm。

2.2 载荷对交叉网纹表面摩擦特性的影响

为探讨载荷对交叉网纹表面摩擦特性的影响,对网纹深约5.0μm、间距为1.0mm的交叉网纹表面形貌,在正压力为0.46、0.77、1.07、1.38、1.68、3.06MPa和上试件平均线速度为1m/s的条件下进行测量,每个试样的测量时间为20min,每组参数重复做3遍。实验结果如图5所示。

图5 摩擦特性随载荷的变化

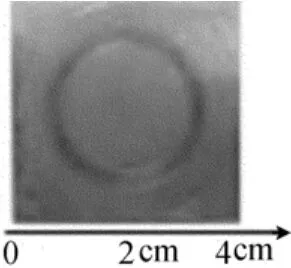

由图5a可以看出,当载荷不大于1.68MPa时,摩擦系数随载荷的变化波动较大,而载荷从1.68MPa开始,摩擦系数变得较稳定。这是因为当载荷不大于1.68MPa时,表面交叉网纹没有被破坏,网纹对接触区润滑效果的改善作用仍然存在,但存在波动。而载荷大于1.68MPa后,接触区的瞬时温度很高,使铜表面微观粗糙峰体被软化而磨平,表面交叉网纹开始被破坏并发生严重的磨损,润滑油也被烧焦,因而得到较大且稳定的摩擦系数。这一点可以从图6看出来,在载荷为3.06MPa时接触区已发生明显的塑性变形,且接触区润滑油被轻度烧焦,表明接触区的瞬时温度确实很高,足以软化铜表面的微观粗糙峰体。

图5b则表明摩擦温升随着载荷的增大而增大,载荷达到3.06MPa后,摩擦温升超过了122℃,再次表明接触区的瞬时温度确实很高。

因此,对于本实验的实验条件和实验材料来说,单位面积上的正压力应小于3.06MPa。

图6 压力为3.06MPa实验后的照片

2.3 速度对交叉网纹表面摩擦特性的影响

为探讨接触面相对速度对交叉网纹表面摩擦特性影响,对网纹间距为1.0mm、深约5.0μm的交叉网纹表面,在正压力为1.68MPa、上试件平均线速度为0.25、0.5、1.0、1.5、2.0m/s的条件下进行测量。实验得到的摩擦系数和摩擦温升随平均线速度变化的曲线,如图7所示。

图7 线速度对摩擦特性的影响

从图7a可以看出,在油润滑的情况下,随着摩擦速度的提高摩擦系数有下降的趋势,表明摩擦速度越高接触区的动压效果越好。但从平均线速度为0.5m/s开始,摩擦系数下降的趋势变缓,说明单纯地提高摩擦速度对减小摩擦系数意义不大,反而会使摩擦温升上升得很快,见图7b。

3 结 论

(1)在面接触及油润滑条件下,交叉网纹表面形貌对改善表面的摩擦特性存在积极的作用,而无交叉网纹微造型的表面的摩擦系数、摩擦温升和磨损量均最大。最优的网纹微造型参数为网纹深约5.0μm、网纹宽度50μm及网纹间距为1.0mm,与无微造型的相比,摩擦系数减小了39%。

(2)对于取最优微造型参数的交叉网纹表面来说,在上述工况条件下,加在其上的单位面积正压力应小于3.06MPa,否则由于温度升高,接触区的润滑油将被严重烧焦而失效,交叉网纹表面也因发生严重的塑性变形而被破坏并发生严重的磨损。

(3)提高摩擦速度对减小摩擦系数有利,但减小的幅度很小,因而单纯地提高摩擦速度对减小摩擦系数意义不大,反而会使摩擦温度上升得更快。

[1]李蕙芬,蒋向前,李 柱.三维表面功能评定技术发展综述[J].工具技术,2002,36(2):8-11.

[2]Etsion I.State of the art in laser surface texturing[J].Journal of Tribology,2005,127(1):248-253.

[3]Etsion I.Improving tribological performance of mechanical components by laser surface texturing[J].Tribology Letters,2004,17(4):733-737.

[4]Kligerman Y,Etsion I,Shinkarenko A.Improving tribological performance of piston rings by partial surface texturing[J].Tribology Trans ASME,2005,127(3):632-638.

[5]Pfestorf M,Engel U,Geiger M.3D-surface parameters and their application on deterministic textured metal sheets[J].Int J Mach Tools Manufact,1998,38(5/6):607-614.

[6]Pfestorf M,Engel U,Geiger M.Three-dimensional characterization of surfaces for sheet metal forming[J].Wear,1998,216(2):244-250.

[7]汪家道,陈大融.面接触规则凹坑表面流体润滑计算[J].清华大学学报:自然科学版,2001,41(2):42-45.

[8]Yu X Q,He S,Cai R L.Frictional characteristics of mechanical seals with a laser-textured seal face[J].Journal of Materials Processing Technology,2002, 129 (1/3):463-466.

[9]王 霄,张广海,陈 卫,等.不同微细造型几何形貌对润滑性能影响的数值模拟[J].润滑与密封,2007,32(8):66-68.

[10]韩中领,汪家道,陈大融.凹坑表面形貌在面接触润滑状态下的减阻研究[J].摩擦学学报,2009,29(1):10-16.

[11]高东海,刘 焜,袁根福.激光微加工凹坑表面形貌摩擦特性的试验研究[J].合肥工业大学学报:自然科学版,2008,31(10):1581-1584.