在工字钢架上钻孔施作超前支护的技术研究*

巩江峰,张 磊

(中铁二院工程集团有限责任公司,四川成都 610031)

在工字钢架上钻孔施作超前支护的技术研究*

巩江峰,张 磊

(中铁二院工程集团有限责任公司,四川成都 610031)

根据近几年在广昆线、武广线配合施工的工作实践及其他线施工状况的调查,目前施工单位在工字钢架上钻孔施作超前支护的现象比较普遍,很多工程师对此做法表示赞成,也有很多工程技术人员对此提出质疑,认为对钢架的强度影响较大,本文通过不同荷载工况下对钢架的变形进行分析,得出该工艺在工程领域应用的可行性。

铁路隧道;超前支护;钢架刚度

新奥法施工理论在我国铁路隧道建设中已得到广泛的应用。隧道衬砌由初期支护和二次衬砌组成,其中初期支护既要能与围岩共同变形,又要有足够的强度和刚度约束围岩变形[1-2]。目前我国铁路建设中采用喷射混凝土、锚杆、钢筋网以及型钢钢架共同组成初期支护已相当普遍,在围岩较差的地段,为了保证开挖后掌子面后方拱顶围岩的稳定及抑制掌子面前方围岩的变形,往往在型钢钢架支护的基础上,设置了超前锚杆或者小导管支护。

目前许多施工单位在现场施作超前支护时,提前在洞外工字钢架上按设计要求钻孔,钢架架立完后,直接利用风枪沿预先留好的孔往掌子面前方施作超前钻孔并安装超前锚杆或者小导管,很多现场检查工作的人员指出这样会削弱钢架的刚度,不利于施工安全。为此,针对相同荷载状况下,在工字钢架上钻孔对钢架刚度的影响进行分析。

1 施工单位习惯于在工字钢架上钻孔施作超前支护的原因

1.1 方便洞内超前钻孔施工

在洞外工字钢上加工钻孔:第一,能够严格按设计的孔间距进行加工,确保超前锚杆或小导管合理分布;第二,能够引导超前钻孔的施作,起到导向装置的作用;第三,超前钻孔的位置距离拱顶围岩有10 cm左右的间隙,留给施作超前钻孔人员一定的操作空间[3-4]。

1.2 超前支护施工质量有保障

由于超前支护在孔间距上能严格按设计施作,另外超前钻孔的孔斜率可以得到有效的控制,确保了超强支护的施工质量[5]。

1.3 掌子面施作超前钻孔人员安全更有保证

传统超前支护的钻孔都在型钢钢架上方钻孔,由于放炮开挖造成围岩松动,加之钻孔时对钢架上方围岩的扰动,可能引发围岩掉块,影响施工安全;在工字钢架上钻孔施作超前支护,由于有工字钢架的保护,掌子面施作超前钻孔人员安全更有保证。

2 不同工况下工字钢架变形分析

围岩较差地段的初期支护是由喷射混凝土、锚杆、钢筋网以及型钢钢架组成,本次研究为了分析在工字钢上钻孔对型钢钢架变形的影响,主要通过2种方法分别进行分析:第1种,理论推算分析,即计算工字钢刚度(EI)在有超前钻孔时和无超前钻孔时的变化。第2种,有限元计算分析,即通过在型钢钢架上施加围岩荷载,并考虑围岩对钢架变形的约束作用,分析在相同荷载作用下,型钢钢架无超前钻孔和有超前钻孔时钢架变形情况。

施工过程中,施工单位经常根据围岩的变形监控量测调整超前小导管的数量,因而工字钢架上的钻孔间距也会相应改变,本文考虑钻孔间距的上限50 cm和下限20 cm 2种情况,其余间距情况下,可类比这2种计算结果。

2.1 理论推算分析

由于钢架的荷载形式、边界条件以及围岩的约束条件比较复杂,要求解钢架的理论解是非常困难的。在工字钢架上均匀钻孔后,工字钢架成为刚度周期性变化的曲梁,为简化计算,可求解周期性变化的曲梁的等效刚度,通过比较等效刚度的变化,定性分析钢架的变形情况。钢架的刚度为EI,其中E为弹性模量,I为钢架的截面惯性矩,由于弹性模量E不变,比较钢架的等效截面惯性矩即可。取钢架的一个单位胞元,如图1所示,计算该胞元的平均截面惯性矩作为等效截面惯性矩[6]。

图1 钻孔钢架单位胞元Fig.1 Representative steel frame element with hole

计算结果如表1。

表1 计算结果Table 1 Calculation results

由表中计算结果显示,钻孔后钢架的刚度折减很小,基本没有变化,主要原因在于钻孔发生在工字钢肋板的中间,肋板很薄,孔径较小,其减小的截面惯性矩很小。

2.2 荷载结构变形分析

2.2.1 数值分析软件及结构模型

采用荷载结构模型进行计算。钢架以I20b型钢为例,全环设置,钻孔范围为拱部120°,孔径Ф 50,深埋Ⅴ级围岩荷载;根据局部变形理论,以弹簧模拟围岩弹性抗力,弹簧全环设置,受拉时自动失效,弹性抗力采用Ⅴ级围岩相关数据,取100 MPa/m。运用 ABAQUS有限元通用软件[7],建立工字钢架的实体模型,比较钢架无钻孔和钻孔时的变形。为减小计算规模,提高计算速度,取关于y轴对称的一半计算模型,施加对称边界条件。计算模型如图2~图3。

图2 无钻孔钢架模型Fig.2 Steel frame modal without hole

图3 无钻孔钢架模型Fig.3 Steel frame modal with hole

2.2.2 围岩荷载

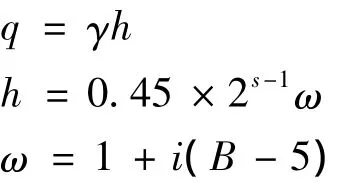

本次围岩荷载按Ⅴ级围岩的深埋荷载进行计算,根据隧道规范,荷载计算如下:

(1)垂直均布压力

式中:q为拱顶垂直均布压力,(Ka/m);γ为围岩重度(KN/m3);S为围岩级别,取 5;B为 隧道宽度(m),取14.66 m;i为B每增加1 m的围岩压力增减率,取 0.1。

(2)水平侧压力

水平压力按铁路隧道设计规范关于Ⅴ级围岩的规定,取垂直压力的0.5倍。

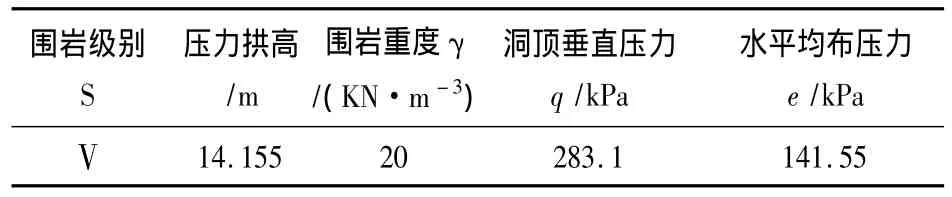

(3)计算结果见表2。

表2 计算结果Table 2 Calculation results

工字钢间距0.8 m,即每榀工字钢承受0.8 m长度范围内的围岩压力,则工字钢上所受压强为:竖向压力 2 264.8 kPa;横向压力1 132.4 kPa。

2.2.3 变形分析

根据以上荷载和边界条件,计算无钻孔、钻孔间距50 cm和钻孔间距20 cm 3种情况下钢架的变形。另外,为了较好地反映设有钻孔的钢架在外部荷载作用下的变形情况,将Ⅴ级围岩深埋全部施加在钢架上,未考虑钢架和喷射砼的共同作用及二衬承担部分荷载的作用,故计算出来的拱顶沉降和拱脚的收敛较实际情况偏大。

(1)未在工字钢架上钻孔

根据计算结果图4显示,深埋Ⅴ级围岩工况下,钢架拱顶下沉位移13.18 cm;图5显示,在拱部荷载的压力下,钢架的拱脚及边墙位置发生向围岩方向的位移,但受到围岩的约束,位移较小,拱脚横向位移2.52 cm。

图4 无钻孔钢架横向位移Fig.4 Transversal displacement(without hole)

图5 无钻孔钢架竖向位移Fig.5 Vertical displacement(without hole)

(2)在工字钢架上钻孔(孔间距50 cm)

在边界条件、荷载、弹簧约束等条件完全相同的情况下,在钢架拱部120°范围内钻孔,孔径Ф 50,孔间距50 cm。计算显示:拱顶下沉位移13.23 cm,拱脚横向位移2.54 cm。

图6 钻孔间距50 cm的钢架横向位移Fig.6 Transversal displacement(with holes of 50 cm intervals)

图7 7钻孔间距50 cm的钢架竖向位移Fig.7 Vertical displacement(with holes of 50 cm intervals)

(3)在工字钢架上钻孔(孔间距20 cm)

在边界条件、荷载、弹簧约束、孔径等条件完全相同的情况下,将钻孔间距调整为50 cm。计算显示:拱顶下沉位移13.31 cm,拱脚横向位移2.61 cm。

图8 钻孔间距20 cm的钢架横向位移Fig.8 Transversal displacement(with holes of 20 cm intervals)

3 变形分析结论

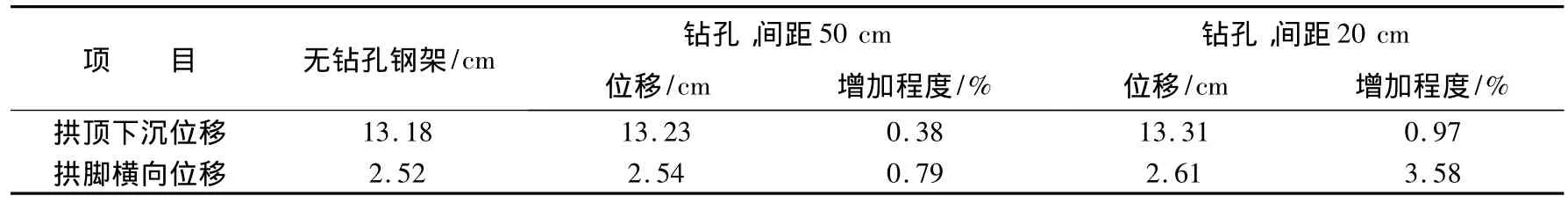

上述3种工况的变形汇总如表3。

图9 钻孔间距20 cm的钢架竖向位移Fig.9 Vertical displacement(with holes of 20 cm intervals)

表3 3种工况的变形汇总Table 3 Summary of deformation under three load conditions

计算结果显示:钢架未钻孔时,拱顶下沉13.18 cm,钻孔间距50 cm时,拱顶下沉13.23 cm,增加0.38%;而钻孔间距为 20 cm时,拱顶下沉为13.31 cm,相比无钻孔钢架,增加0.97%,增加量较小,对隧道施工影响较小。

因此,有限元计算和理论分析所得的结论一致,在钢架上施作常规间距的钻孔,对初期支护的变形影响较小。

4 结论

(1)本次研究是根据现场实际施作超前钻孔的做法,立足于理论研究而得出的结论。从数值模拟分析和理论推算的结果来看,目前施工单位的这种施作超前支护的做法对型钢钢架的支护体系的影响不大。另外根据现场施工的状况来看,目前尚未发现由于在钢架上钻孔而导致初支钢架失稳或者变形等施工灾害。

(2)由于没有现场的实际监控量测的数据进行对照分析,所以有关在工字钢架上钻孔施作超前支护这种做法的合理性及可靠性,仍需施工单位利用现场监控量测的数据进一步分析论证。

[1]TB10003 -2005,铁路隧道设计规范[S].北京:中国铁道出版社,2009.

TB10003-2005,Code for design on tunnel of railway[S].Beijing:China Railway Publishing House,2009.

[2]TZ204-2008,铁路隧道工程施工技术指南[S].北京:中国铁道出版社,2008.

TZ204 -2008,Guide for construction method on tunnel of railway[S].Beijing:China Railway Publishing House,2008.

[3]黄永生.隧道超前支护施作工艺探讨[J].黑龙江交通科技,2010(5):74-75.

HUANG Yong-sheng.Discussion on the construction craft of tunnel pipe-roof advance support[J].Heilongjiang Jiaotong Keji,2010(5):74 -75.

[4]谭军民.浅谈隧道超前支护施工技术[J].隧道建设,2007(增刊):482-485.

TAN Jun-min.Pre-support technology in cing construction[J].Tunnel Construction,2007(Suppl):482 -485.

[5]李冬兰.隧道超前钢管施工技术总结[J].科学之友,2011(7):65-66.

LI Dong-lan.The construction technology of the leading steel tube of tunnel is summarized[J].Friend of Science Amateurs,2011(7):65 -66.

[6]范钦珊.材料力学[M].北京:高等教育出版社,2000.

FAN Qin-shan.Material mechanics[M].Beijing:High Education Press,2000.

[7]庄 茁.ABAQUS非线性有限元分析与实例[M].北京:科学出版社,2005.

ZHU Zhuo.ABAQUS nonlinear finite element method analysis and examples[M].Beijing:Science Press,2005.

Research on the technology of drilling in the steel frame to do the advance support

GONG Jiang-feng,ZHANG Lei

(China Railway Eryuan Engineering Group Co,Ltd,Chengdu 610031,China)

It is very universal to drill in the steel frame to do the advance support,many engineers are in favor of this technology,but many others query it because of the stiffness seduction.This paper gave a feasibility analysis by simulating the steel frame deformation under different load conditions.

tunnel of railway;advance support;stiffness of steel frame

U455

A

1672-7029(2011)06-0090-04

2011-05-30

巩江峰(1980-),男,山西运城人,工程师,从事隧道勘察设计工作