不同电极面密度锂离子电池的容量衰减机理

丁 冬,吴国良,庞 静

(北京有色金属研究总院动力电池研究中心,北京 100088)

关于磷酸铁锂(LiFePO4)锂离子电池容量衰减的机理,目前已有一些研究。P.Liu等[1]通过对电池进行微分容量曲线分析和电池循环前后的半电池分析,认为LiFePO4/石墨体系电池容量衰减的主要原因是循环过程中可逆锂的损失;通过SEM观察发现,循环后正极没有变化,负极表面出现了裂纹,电池可逆锂损失的原因是负极石墨/电解液的界面不稳定。M.Dubarry等[2]利用电池在循环过程中的开路电压-荷电态曲线与微分容量曲线法,分析了LiFePO4/石墨体系电池在常温下循环600次时,各阶段容量衰减的机理。循环过程根据电池放电态情况分为3个阶段:第①阶段为前100次循环,第②阶段为第101~第500次循环,第③阶段为第501~第600次循环。在第①阶段和第②阶段,电池衰减的主要原因是可逆锂的损耗;在第③阶段,电池衰减的主要原因是活性物质的损耗。

电极面密度对以LiFePO4为正极材料的锂离子电池倍率放电等性能的影响较大[3],但本文作者尚未见到电极面密度对LiFePO4锂离子电池循环性能和容量衰减机理影响的报道,因此采用3种不同的电极面密度制成方形LiFePO4锂离子动力电池,研究了它们的容量衰减机理及循环性能差别的原因。

1 实验

1.1 全电池的制备

将质量比为86∶6∶8的 LiFePO4(新乡产,电池级)、导电炭黑Super-P(瑞士产,电池级)和聚偏氟乙烯(PVDF,法国产,电池级)混合,以 N-甲基吡咯烷酮(NMP,东营产,电池级)为溶剂制成正极浆料;将质量比为94∶2∶4的石墨(深圳产,电池级)、导电炭黑Super-P和PVDF混合,以 NMP为溶剂制成负极浆料。利用涂布机将正、负极浆料分别按设计的极片面密度均匀涂覆在20 μ m厚的铝箔(上海产,电池级)和10μ m厚的铜箔(惠州产、电池级)上,经热烘干后对极片进行滚压(1.47×105N),然后在120℃下真空(真空度为-101 kPa)干燥8 h,再经分切、极耳焊接等工序,制成所需规格的正、负极极片。以25μ m厚的聚丙烯隔膜(新乡产,电池级)为隔膜,用方形电池卷绕机对极片、隔膜进行卷绕,以厚、宽、高分别为 18 mm、65 mm、96 mm的方形铝壳(常熟产)为电池外壳,1 mol/L LiPF6/EC+DMC+EMC(体积比 1∶1∶1,湖州产,电池级)为电解液(约42 g),制作全电池。用 C/20的小电流化成,用1 C的电流分容,电压均为2.5~3.7 V。

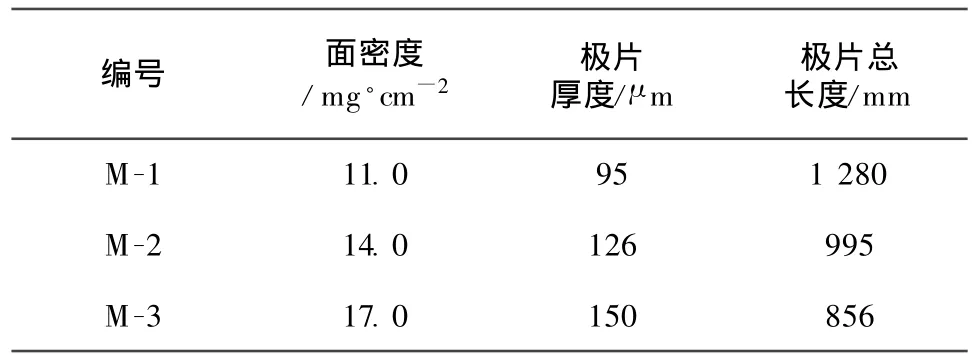

电极面密度为单面单位电极面积的固体总含量。正极涂布面密度为 11.0 mg/cm2、14.0 mg/cm2和 17.0 mg/cm2等3种;根据负极相对于正极容量过量10%,设计对应的负极面密度,电池额定容量统一设计为7 Ah。电池正极片设计参数见表1。正极宽度为 87 mm,负极宽度为89 mm。

表1 电池正极片设计参数Table 1 Design parameters of battery positives

1.2 全电池的充放电及交流阻抗测试

用CT2001B电池测试系统(武汉产)对全电池进行充放电循环测试。充放电制度为:以1.0 C恒流充电至3.700 V,转恒压充电至电流为0.1 C,然后以1.0 C放电至2.500 V;在常温(20℃)下对全电池进行750次上述循环。

用Parstat 2273电化学工作站(美国产)对全电池进行交流阻抗测试,频率为100 kHz~10 mHz,交流振幅为10 mV;用交流内阻仪(广州产)测定全电池的内阻。

测试温度均为20℃。

1.3 形貌和结构分析

用X'pert Pro MPD型转靶X射线衍射仪(荷兰产)对极片进行结构分析,CuKα,λ=0.154 06 nm,管流 20 mA、管压36 kV,扫描速度为 4(°)/min;用 S-3400N 扫描电镜(日本产)进行电极形貌分析。

1.4 半电池的制备与充放电测试

用0.1 C的电流将循环前、后的全电池放电至2.5 V。在RH<1%的干燥室中拆开电池,把电池的正、负极片与金属锂片(秦皇岛产,99.5%)组装成半电池。

用CT2001A电池测试系统(武汉产)对半电池进行充放电。正极半电池充放电制度为:0.1 C恒流充电至4.200 V,然后以0.1 C放电至2.500 V。负极半电池充放电制度为:0.1 C恒流充电至 1.500 V,然后以0.1 C放电至0.001 V。

2 结果与讨论

2.1 交流阻抗测试

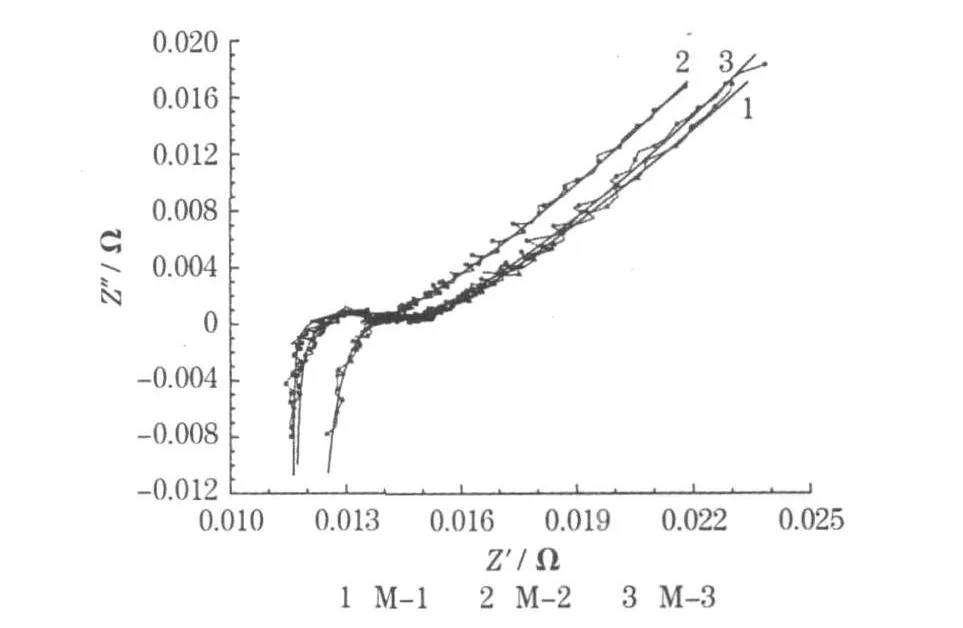

图1为3种电池的交流阻抗谱。

图1 3种电池的交流阻抗谱Fig.1 AC impendence plots of 3 kinds of batteries

从图1可知,3种电池的交流阻抗谱均由高频区的直线、高频区明显的半圆、中频区不明显的半圆以及低频区的直线组成。

采用文献[4]中介绍的等效电路并通过Zsimpwin软件对图1进行拟合,结果见表2,其中RΩ为电池的欧姆内阻,Rf为电极/电解液的界面阻抗。

从表2可知,电极面密度最小的电池(M-1)的欧姆内阻最大,电极面密度居中的电池(M-2)的欧姆内阻最小。从表2还可知,电极的界面阻抗随着面密度的增加而增加。

2.2 电池的常温循环放电容量衰减分析

2.1.1 常温循环性能

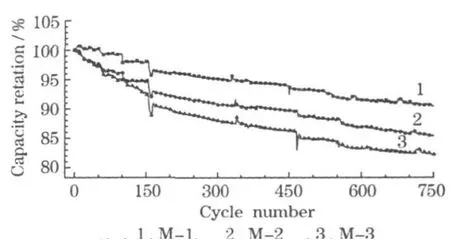

3种电池的常温循环放电容量保持率见图2。

图2 3种电池的常温循环放电容量保持率Fig.2 Discharge capacity retention of 3 kinds of batteries cycled at normal temperature

从图2可知,电池 M-1、M-2和 M-3常温循环 750次的循环放电容量保持率分别为 90.5%、85.4%和82.1%,常温循环性能随着电极密度的增加而减小。

内阻测试结果表明:电池 M-1、M-2和 M-3循环 750次后的内阻分别仅增加1.2 mΩ、1.8 mΩ和 1.9 mΩ。

由此可知,电极面密度对循环过程中电池的极化和容量衰减影响不大。

2.2.2 形貌及结构的变化

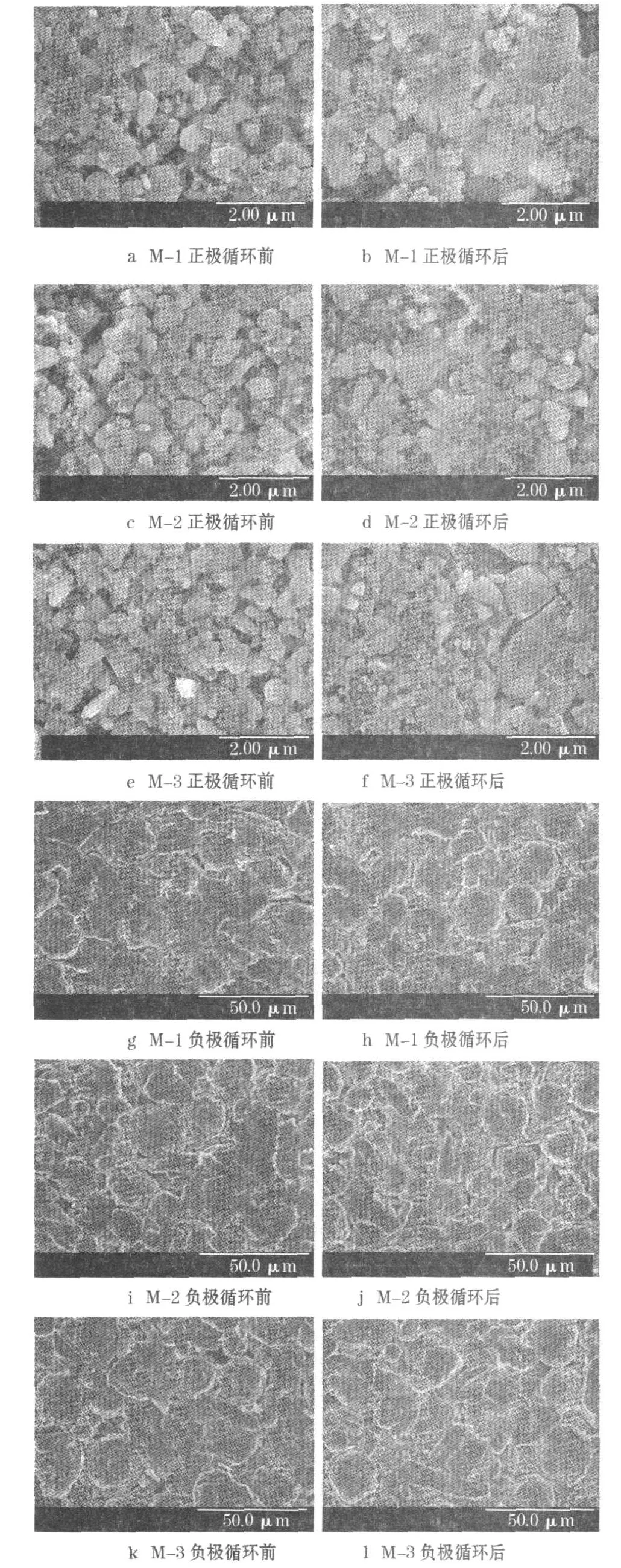

循环前后,3种电池正、负极片的SEM图见图3。

图3 循环前后正、负极的SEM图Fig.3 SEM photographsof the negative and positive electrodes before and after cycling

从图3可知,3种电池正极的表面形貌均未发生明显的变化,但正极颗粒在循环后均出现了裂纹;循环后,3种电池的负极颗粒表面均变得粗糙,极片致密性变差。

循环后,电池的电极结构发生了一定的变化。循环前后负极表面元素的物质的量含量见表3。

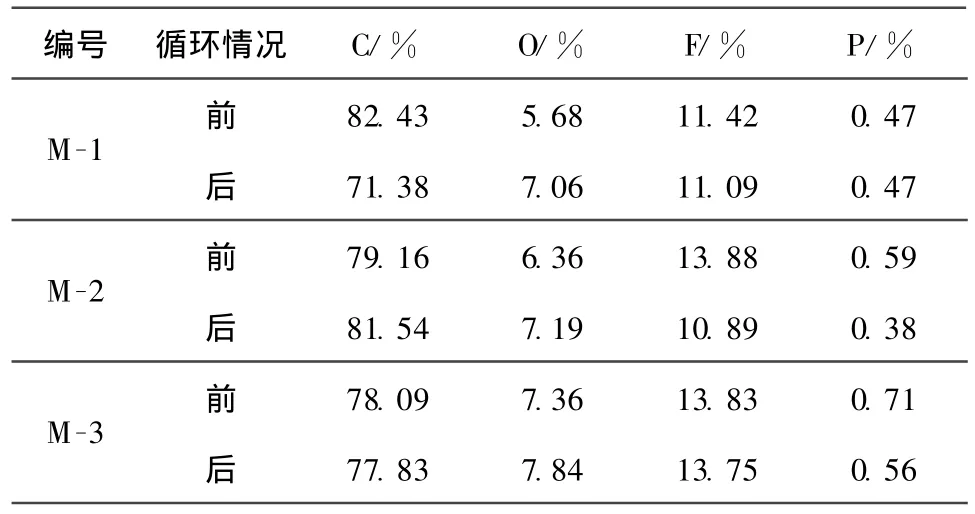

表3 循环前后负极表面元素的物质的量含量Table 3 Surface elements and atom percentage of negative electrodes before and after cycling

负极表面固体电解质相界面(SEI)膜的成分都是大量的含氧物质,主要为(CH2OCO2Li)2、LiCH2CH2OCO2Li等[5]。从表 3可知,循环后,电池负极表面的O元素都增加了,说明电池在循环过程中的负极SEI膜变厚了,但变化比例并不大,这说明电池在常温循环过程中电池由于负极SEI膜增厚导致的电极界面阻抗变化不大。

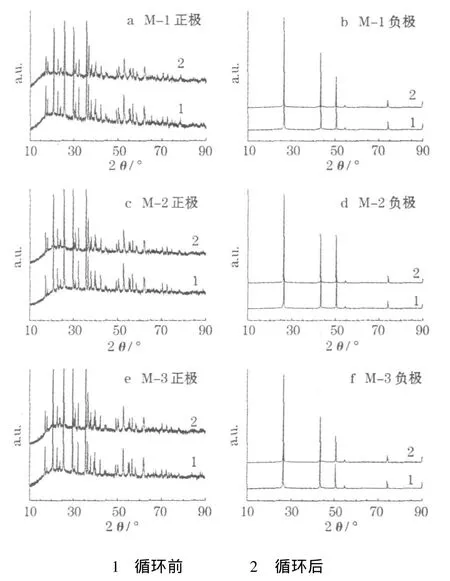

循环前后正、负极片的XRD图见图4。

图4 循环前后正、负极片的XRD图Fig.4 XRD patterns of negative and positive electrodes before and after cycling

从图4可知,循环前后,3种电池的正、负极材料的结构均保持良好。这说明在循环过程中,正极材料LiFePO4与负极材料石墨本身并没有对电池循环性能的衰减产生影响。

2.2.3 半电池分析

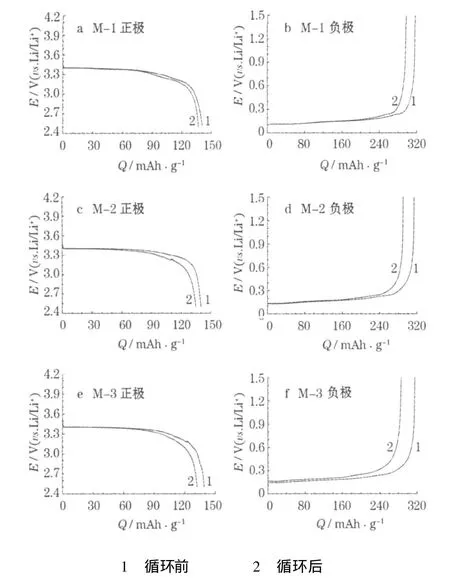

制作的半电池的0.1 C放电曲线见图5。

图5 循环前后正、负极半电池的放电曲线Fig.5 Discharge curves of negative and positive half cells before and after cycling

从图5可知,电池M-1、M-2和M-3循环后,正极的放电比容量分别为循环前的97.9%、96.4%、95.0%,负极的放电比容量分别为循环前的93.8%、93.2%、91.5%。半电池0.1 C充放电时极化很小,但循环前后的容量依然有一定的衰减。从图4可知,循环前后正、负极材料的结构并没有发生变化,因此这些衰减可能是电极结构发生变化,导致部分活性物质不能利用造成的[6]。从图5还可看出,单纯负极的容量衰减速度要高于正极,但两者均低于全电池的容量衰减速度。

负极SEI膜不断生成和溶解造成正极中的可逆锂损失,也是电池常温循环容量衰减的一个重要原因[7],因此除去电池正、负极在循环过程中的容量损失之外,电池还有部分(M-1约为7%、M-2约为11%、M-3约为 13%)容量损失主要是由可逆锂损失造成的[8],且随着电极面密度的增加,可逆锂的损失比例增大。

这可能与电池的界面阻抗有关:电极界面阻抗随着电极面密度的增加而增加,因此Li+嵌脱对负极造成的破坏随之增大,在循环过程中,负极表面SEI膜受到的破坏也严重,可逆锂的损失随之加大。

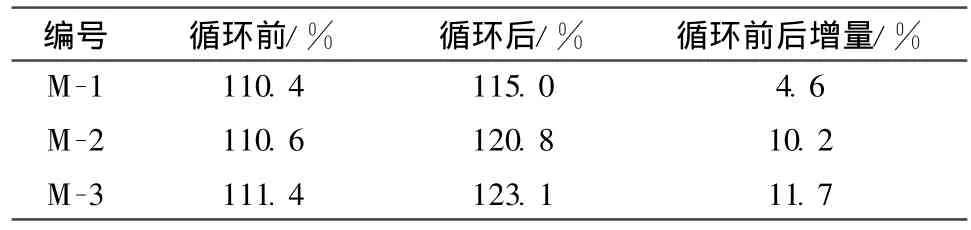

表4列出了循环前、后,正极半电池的首次充放电效率。

表4 电池常温循环前后正极半电池首次充放电效率Table 4 Charge efficiency of positive half cells before and after cycling

半电池对电极为金属锂片,因此电池在首次放电时可补充正极中由于各种原因损失的可逆锂。从表4循环后正极首次充放电效率减去循环前电池的充放电效率,近似等于电池在循环过程中的可逆锂损失比例[6]。从表4的循环前后增量可知,电池在循环过程中的可逆锂损失随着电极面密度的增加而增加。

3 小结

电池的常温循环性能随着电极面密度的增加而降低;造成电池常温循环放电容量的衰减的原因主要是电池的极化增大、正负极容量的衰减和循环过程中可逆锂的损失,其中可逆锂的损失为电池衰减的主要原因。改变电极面密度对电池的界面阻抗有影响,导致电池在循环过程中可逆锂的损失程度不同。这可能是造成其放电容量衰减速度不同的主要原因,且可逆锂的损失程度随着电极面密度的增加而增加。

[1]Liu P,Wang J,Hicks-Garner J,et al.Aging mechanisms of LiFe-PO4batteries deduced by electrochemical and structural analyses[J].J Electrochem Soc,2010,157(4):A499-A507.

[2]Dubarry M,Liaw B Y.Identify capacity fading mechanism in a commercial LiFePO4cell[J].J Power Sources,2009,194(1):541-549.

[3]Yu D Y W,Donoue K,Inoue T,et al.Effect of electrode parameters on LiFePO4cathodes[J].J Electrochem Soc,2006,153(5):A835-A839.

[4]Zhang D,Haran B S,Durairajan A,et al.Studies on capacity fade of lithium-ion batteries[J].J Power Sources,2000,91(2):122-129.

[5]Arorat P,White R E.Capacity fade mechanisms and side reactions in lithium-ion batteries[J].J Electrochem Soc,1998,145(10):3 647-3 667.

[6]Striebel K,Shim J,Sierra A,et al.The development of low cost LiFePO4-based high power lithium-ion batteries[J].J Power Sources,2005,146(1-2):33-38.

[7]Vetter J,Novak P,Wagner M R,et al.Ageing mechanisms in lithium-ion batteries[J].J Power Sources,2005,147(1-2):269-281.

[8]Ramadass P,Haran B,White R,et al.Capacity fade of Sony 18650 cells cycled at elevated temperatures(Ⅱ).Capacity fade analysis[J].J Power Sources,2002,112(2):614-620.