双级时效对7050铝合金厚板断裂韧性的影响

韩念梅,张新明,刘胜胆,宋丰轩,辛 星

(中南大学 材料科学与工程学院,湖南 长沙,410083)

现代飞机向大型、高速、多载、长寿命和确保安全方向发展,要求其结构材料不仅具有高强度,还应具有优良的抗腐蚀性能和断裂韧性[1-2]。预拉伸厚板因不需焊接和铆接,可减轻飞机质量,已被应用于机身框架、翼梁和尾翼等。为了获得综合性能较好的7050铝合金,国内外进行了大量的多级时效和回归再时效工艺研究[3],但这些制度还很难应用于厚板的实际生产中,7050铝合金厚板实用的时效制度仍为双级时效制度。双级时效即过时效(T7x),通过先低温后高温或先高温后低温的时效,使晶界析出相粗化、间距变大,减小合金的部分强度来获得更强的韧性。目前关于各种时效制度对7050铝合金组织、强度和腐蚀性能影响的研究较多[4],但时效过程中断裂韧性变化的文献报道很少。为此,本文作者研究双级时效过程中7050铝合金强度和断裂韧性的变化,探讨微观组织结构和材料性能之间的关系,旨在为优化超高强铝合金厚板的制备工艺提供理论和实验依据。

1 实验

实验选用的7050铝合金成分(质量分数,%)为:Zn 5.89,Mg 2.16,Cu 1.99,Zr 0.11,Fe 0.08,Si 0.03。合金轧制板材厚度为80 mm,

采用空气电阻炉进行板材的固溶处理,于473 ℃保温1 h后,于室温水淬,然后进行双级时效处理,时效制度为 112211 ℃//66 hh++116633 ℃//00~2244 hh。

样品经过粗磨、抛光后用铬酸试剂腐蚀, 在XJP-26A型金相显微镜上观察组织。

在板材1/4厚度处取2.5 mm厚的片材,按照国家标准 GB/6497—14规定,制成轧向的拉伸试样,在CSS 44100电子万能实验机上测试样品的拉伸力学性能。

采用TecnaiG220型透射电镜观察合金的组织。加速电压为 200 kV。样品采用双喷减薄,双喷液为(体积分数)30% HNO3+70% CH3OH,温度控制在-30 ℃以下。

按照国家标准GB—4161规定,在板材1/4厚度处切取24 mm厚板材,制备T-L(Transverse-longitudinal orientation)取向的标准紧凑拉伸试样,测量断裂韧性。用 Sirion200型扫描电镜观察断裂韧性试样断口形貌特征,加速电压为20 kV。

2 结果

图1所示为7050铝合金厚板的强度及断裂韧性随二级时效时间的变化。由图1可知:抗拉强度和屈服强度随时效时间的延长先增大后减小,在3 h时达到最大值,分别为580 MPa和512 MPa;在24 h时达到最小值,分别为503 MPa和448 MPa。断裂韧性随二级时效时间的延长,先减小后增大,在3 h时为最小值33.57 MPa·m1/2;24 h 时达到最大值 38.46 MPa·m1/2。

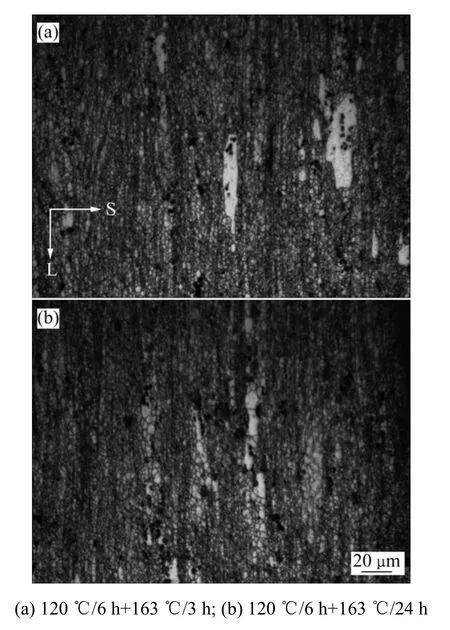

图2所示为7050铝合金厚板的金相照片。从图2可以看出:样品发生了部分再结晶,形成大量细小的亚晶和一些粗大的再结晶晶粒;再结晶区域呈白色并沿轧向拉长,未再结晶区域含大量亚晶,呈黑色。时效对再结晶无明显影响,经多张图片统计,不同时效时间下样品的再结晶含量均为5%左右。

图2 不同时效制度下7050铝合金厚板的金相组织Fig.2 Optical micrograph of 7050 aluminum alloy plate with different ageing temper

图3 (a)和(b)所示为厚板一级时效(121 ℃/6 h)后的透射组织,可见:晶界析出相连续分布,无沉淀析出带不明显,晶内析出物细小均匀。图3(c)和(d)所示为厚板二级时效(121 ℃/6 h+163 ℃/3 h)后的透射组织,可见:与一级时效相比,晶界析出相开始有些不连续,晶内析出相稍微粗化。延长二级时效时间至12 h(121℃/6 h+163 ℃/12 h,见图3(e)和(f)),晶界析出相明显不连续分布,原先较窄的无沉淀析出带(PFZ)变宽,晶内析出相粗化,出现一些粗大的球状或棒状相。继续延长二级时效时间至24 h(121 ℃/6 h+163 ℃/24 h,见图3(g)和(h)),晶内析出相进一步长大,晶界析出相粗化并更加不连续,PFZ变宽。低温短时时效后晶内析出的球状颗粒主要为GP区和η′相;过时效后,晶内主要是较为粗大的沉淀相,这些沉淀相大多数是η平衡相,同时有少量的η′相[5-6]。

图3 7050铝合金厚板时效后的透射电镜照片Fig.3 TEM images of 7050 aluminum alloy plate with different ageing time

图 4(a)所示为板材一级时效后的断口形貌。此时合金处于欠时效状态,主要断裂方式为延性穿晶剪切断裂,断口包括大面积较平的区域(如图中 A所示)、粗大金属间化合物形成的韧窝和小部分沿晶断口。二级时效后,断裂为沿晶断裂和穿晶韧窝断裂的混合断裂。经121 ℃/6 h+163 ℃/3 h时效处理后,主要断裂方式为沿晶断裂(如图 4(b)所示)。随着时效时间的延长,沿晶断裂减少,穿晶韧窝断裂增多,韧窝加深。经121 ℃/ 6 h+163 ℃/24 h时效处理后,断裂方式为穿晶韧窝断裂(见图4(d))。

图4 不同时效制度下断裂韧性样品的断口形貌Fig.4 Fracture surfaces of 7050 aluminum alloy plate with different ageing temper

3 分析与讨论

金属的时效硬化过程是动态的相变过程,从热力学角度分析,过饱和固溶态是一个极不平衡的亚稳态。由于基体组织能量过高,淬火后的过饱和固溶体有向低能稳定态转变的趋势,基体中的溶质原子易沉淀析出,形成与基体共格或非共格的新相,从而降低基体的能量。7050铝合金时效过程中强化相的沉淀顺序为:α(过饱和固溶体)—GP 区—η′相(MgZn2)—η 相(MgZn2)[7-8]。在沉淀析出的早期阶段,形成小尺度的GP区和亚稳相η′,位错滑移需切割析出相,使基体得到明显强化。随着时效时间的延长,析出相的尺度增大,合金强度增加。在沉淀析出的后期,主要发生亚稳相向平衡相的转变以及平衡相的粗化,此时位错线不再切过析出相,而采取绕过的方式移动,因为绕过析出相所需的临界切应力比切过所需的低。随着时效时间的延长,析出相明显长大,强化效果降低,强度下降。在时效过程中,析出相半径存在一个由切过向绕过转变的临界半径,达到这个半径时,强度具有最大值。故延长二级时效时间,合金强度先上升后下降,在3 h时达到最大值。

晶粒结构[9]和粗大金属间化合物[10-11]对铝合金板材的断裂韧性有重要影响。一般认为未再结晶的纤维状组织断裂韧性最强,晶粒长宽比小的再结晶组织次之,等轴晶的断裂韧性最弱。粗大金属间化合物与基体的晶体结构不同,在塑性变形中,容易产生变形不协调,在金属间化合物和基体界面产生应力集中,形成裂纹源。随着粗大金属间化合物体积分数的增大,断裂韧性减小。从图1可看出,改变二级时效时间对晶粒结构和粗大金属间化合物没有影响。影响断裂韧性的因素还有:基体沉淀相[12]、晶内/晶界的强度差[2,12]、晶界析出相的颗粒尺度及间距[13]和PFZ的宽度[14-15]。基体沉淀相影响位错的运动方式和基体的强度变化,沉淀相的尺度和分布对断裂韧性也有重要影响,均匀弥散的共格和半共格沉淀相对断裂韧性有利。若基体和晶界的强度差异较小,塑性流变较均匀,晶界处具有较强的抗变形能力,则断裂韧性较好;反之,若基体与晶界的强度差较大,应力易在晶界附近集中,则断裂韧性较弱。在变形过程中,粗大的晶界沉淀相使滑移传递困难,促使应变集中;若晶界沉淀相尺度大、间距小,则断裂所需的临界应变小,容易在粗大的晶界沉淀相处形成微孔。当晶界沉淀相形成裂纹后,产生应力集中,晶界沉淀相的粗化将导致更大的应力集中,促进裂纹的扩展开裂。若析出相颗粒尺度小、间距大,则对断裂韧性有利。晶界 PFZ 的强度很低,在变形中易发生应力集中,当基体与 PFZ的流变应力差增大时,PFZ 处应变集中的程度也会增大。与晶界沉淀相一样,PFZ 应变集中促进沿晶韧窝断裂发生,相应的断裂韧性较弱。

经一级时效处理后(121 ℃/6 h),晶内析出相主要为GP区和η′相,它们与基体存在一定的共格关系。当晶内位错沿一定晶面和晶向滑移时,GP区和η′相被位错剪切,使位错滑移阻力减小,并促使位错在该滑移面上进一步滑移变形,形成集中剪切带。此时,晶界与晶内强度差较小,位错不断滑移至晶界形成位错塞积,并在晶界处产生应力集中,导致延性穿晶剪切断裂,避免了单一的沿晶界开裂,因此,试样具有较强的断裂韧性。经短时二级时效处理后(121 ℃/6 h+163 ℃/3 h),析出相半径处于由切过向绕过转变的临界半径,当晶内位错滑移遇到析出相时,有可能切过也有可能绕过。但此时基体具有最大的强度,晶界析出相粗化并不连续,晶界与晶内强度差很大,位错在晶界处塞积,产生应力集中,导致沿晶断裂,故试样断裂韧性较低。经过时效处理后(121 ℃/6 h+163 ℃/12 h,121 ℃/6 h+163 ℃/24 h),虽然晶界析出相粗化,PFZ宽度变大,晶界强度下降,但晶内析出相由与基体不共格的η相和部分共格的η′相组成,晶内强度也下降,因此,晶内与晶界强度差较小,晶界PFZ强度低引起的应力集中较小;同时,晶内位错滑移遇到与基体不共格的η相,位错不能切过η相,转而在η相前塞积。若滑移位错为螺型位错,则塞积位错可以通过交滑移越过障碍析出相在其他晶面上继续滑移,从而分散了位错集中滑移;若滑移位错为刃型位错,塞积位错产生应力集中造成析出相与基体界面处产生界面分离而形成微裂纹,进而形成韧窝。位错的这2种运动方式都减轻了晶界处应力集中程度,从而提高了试样断裂韧性。故随着二级时效时间的延长,板材的主要断裂方式由延性穿晶剪切断裂经沿晶断裂变为韧窝型断裂,断裂韧性先减小后增大。

4 结论

(1) 7050铝合金厚板在低温短时时效时,晶内析出细小的GP区和η′相,晶界析出相连续分布,无沉淀析出带不明显。延长二级时效时间,晶内、晶界析出相粗化,晶界不连续分布,PFZ变宽,晶内析出 η相和少量的η′相。

(2) 延长二级时效时间,强度先增大后减小,断裂韧性先减小后增大,断裂方式由延性穿晶剪切断裂经沿晶断裂变为韧窝型断裂。

[1] Heinz A, Haszler A, Keidel C, et al. Recent development in aluminium alloys for aerospace applications[J]. Materials Science and Engineering A, 2000, 280(1): 102-107.

[2] LI Zhi-hui, XIONG Bai-qiang, ZHANG Yong-an, et al.Investigation on strength, toughness and microstructure of an Al-Zn-Mg-Cu alloy pre-stretched thick plate in various ageing tempers[J]. Journal of Materials Processing Technology, 2008,209(4): 2021-2027.

[3] LI Jin-feng, Birbilis N E. Influence of retrogression temperature and time on the mechanical properties and exfoliation corrosion behavior of aluminium alloy AA7150[J]. Materials Characterization, 2009, 60(11): 1334-1341.

[4] Wang D, Ma Z Y. Effect of pre-strain on microstructure and stress corrosion cracking of over-aged 7050 aluminum alloy[J].Journal of Alloys and Compounds, 2009, 469(1/2): 445-450.

[5] Buha J, Lumley R N, Crosky A G. Secondary ageing in an aluminium alloy 7050[J]. Materials Science and Engineering A,2008, 492(1): 1-10.

[6] Ogura T, Hirosawa S, Sato T. Quantitative characterization of precipitate free zones in Al-Zn-Mg(-Ag) alloys by microchemical analysis and nanoindentation measurement[J].Science and Technology of Advanced Materials, 2004, 5(4):491-496.

[7] Sha G, Cerezo A. Early-stage precipitation in Al-Zn-Mg-Cu alloy(7050)[J]. Acta Materialia, 2004, 52(15): 4503-4516.

[8] Sharma M M, Amateau M F, Eden T J. Hardening mechanisms of spray formed Al-Zn-Mg-Cu alloys with scandium and other elemental additions[J]. Journal of Alloys and Compounds, 2006,416(1/2): 135-142.

[9] 潘志军, 黎文献. 高强铝合金断裂韧性的研究现状及展望[J].材料导报, 2002, 16(7): 14-17.

PAN Zhi-jun, LI Wen-xian. Current status and future trends of research on fracture toughness of high strength aluminum alloys[J]. Materials Review, 2002, 16(7): 14-17.

[10] Gokhale A M, Deshpande N U, Denzer D K, et al. Relationship between fracture toughness, fracture path, and microstructure of 7050 aluminum alloy: Part Ⅱ. Multiple micromechanismsbased fracture toughness model[J]. Metallurgical and Materials Transactions A, 1998, 29(4): 1203-1210.

[11] Cvijović Z, Rakin M, Vratnica M, et al. Microstructural dependence of fracture toughness in high-strength 7000 forging alloys[J]. Engineering Fracture Mechanics, 2008, 75(8):2115-2129.

[12] Kamp N, Sinclair I, Starink M J. Toughness-strength relations in the overaged 7449 Al-based alloy[J]. Metallurgical and Materials Transactions A, 2002, 33(4): 1125-1136.

[13] Dumont D, Deschamps A, Brechet Y. On the relationship between microstructure, strength and toughness in AA7050 aluminum alloy[J]. Materials Science and Engineering A, 2003,356(1/2): 326-336.

[14] Cvijović Z, Vratnica M, Rakin M. Micromechanical modeling of fracture toughness in overaged 7000 alloy forgings[J]. Materials Science and Engineering A, 2006, 434(1/2): 339-346.

[15] Dumont D, Deschamps A, Brechet Y. A model for predicting fracture mode and toughness in 7000 series aluminium alloys[J].Acta Materialia, 2004, 52(9): 2529-2540.