锂离子电池用Si-Fe复合电极材料的制备及其性能

杨 娟,唐晶晶,娄世菊,邹幽兰,周向阳

(中南大学 冶金科学与工程学院,湖南 长沙,410083)

锂离子电池硅基负极材料由于理论容量达到4.200 A·h/g,成为最具吸引力的新一代负极材料[1-2]。但是,硅在充放电过程中体积变化较大(体积膨胀大于300%),电池的循环性能较差[3-5]。为解决此问题,采用表面处理、多相掺杂、形成硅化物等方法改善硅基负极材料的电化学性能[1,6-10]。采用与硅能形成稳定化合物的元素与硅进行合金化或部分合金化是改善硅负极性能的一个有效方法。这主要是利用了金属材料具有良好延展性的特点。金属材料的良好延展性可缓解脱/嵌锂过程中体积膨胀产生的内应力对材料结构的破坏[11]。Wang等[12]采用高能球磨Ni2Si与细Si粉,制备了纳米晶体NiSi合金,合金的首次容量为1.180 A·h/g(接近理论容量1.297 A·h/g),但首次充放电效率较低。Kima等[13]采用高导电的纳米TiN 添加到纳米硅中,高能球磨后得到活性材料(Si) 高度分散在惰性(TiN)基体内部的复合物体系中,当球磨时间较长时,体系中部分无定形硅会失去活性,含33%硅的复合材料脱嵌锂容量仅约为0.300 A·h/g。此外,还有硅基负极合金 Si-Cu[14],Si-Zn[15]和 Si-Ni[16]等,但国内外对Si-Fe合金的报道较少。Dong等[17-18]直接将Fe-Si合金与石墨复合,研究其作为负极的电化学性能,但并未对 Fe-Si合金的制备等工艺进行研究。在此,本文作者采用高能球磨的方法制备Si-Fe合金,利用Si-Fe合金良好的导电性和延展性来改善Si的循环性能,以期获得长循环寿命、高容量、低成本的硅基负极材料;研究机械合金化制备Si-Fe合金的可行性,不同Si和Fe的质量比与合金化程度对合金性能的影响规律,同时,将研究合金化粉末退火处理前、后的电化学性能。

1 实验

1.1 硅铁合金负极材料的制备

将纯硅粉(化学纯)与还原铁粉(化学纯)按质量比7∶3称取,放入球磨罐中,使用行星式球磨机,在氩气保护下进行高能球磨。球料质量比为10∶1,转速为400 r/min,球磨15 h后,所得的合金粉记为物料A。另外,取工业级Si-Fe合金粉末(记为物料B)进行对比研究,该粉末的Si,Fe,Al和其他杂质元素质量分数分别为77.95%,18.20%,2.45%和1.40%。

将经过球磨的物料A与原合金粉末(即物料B)进行退火热处理,在氩气气氛下的马弗炉中进行,以10 ℃/min的速度升温至1 000 ℃,保温2 h,降至室温,得到相应的物料A1和B1。

1.2 材料的物理化学性能测试

采用日本产JSM-6360LV扫描电子显微镜(SEM)分析材料的表面形貌;采用日本理学 Rigaku-TTRIII X线衍射(XRD)仪分析材料的物相结构。

考虑到Si的导电性不佳,按活性物质(Si和Si-Fe复合材料)、碳黑、聚偏氟乙烯的质量比为6∶2∶2的比例混合。将充分研磨的浆料均匀涂覆于铜箔集流体之上,在120 ℃真空干燥4 h。将制备的铜箔电极片制成直径为1 cm的圆形电极片,备用。

以复合电极为正极,锂片为负极(参比电极),商业用1 mol/L LiPF6/EC+DMC溶液为电解液,在充满氩气的手套箱内,将电极片、隔膜片、锂片、泡沫镍片按顺序装配扣式电池。放置 12 h后,在室温下用LAND电池测试系统以0.03C(C为倍率,活性物质的理论容量为4.200 A·h/g),在0~1.5 V的电压区间进行恒流充放电实验,检测复合负极在LiPF6/EC+DMC电解液中的电化学性能。

2 结果与分析

2.1 物化性能表征

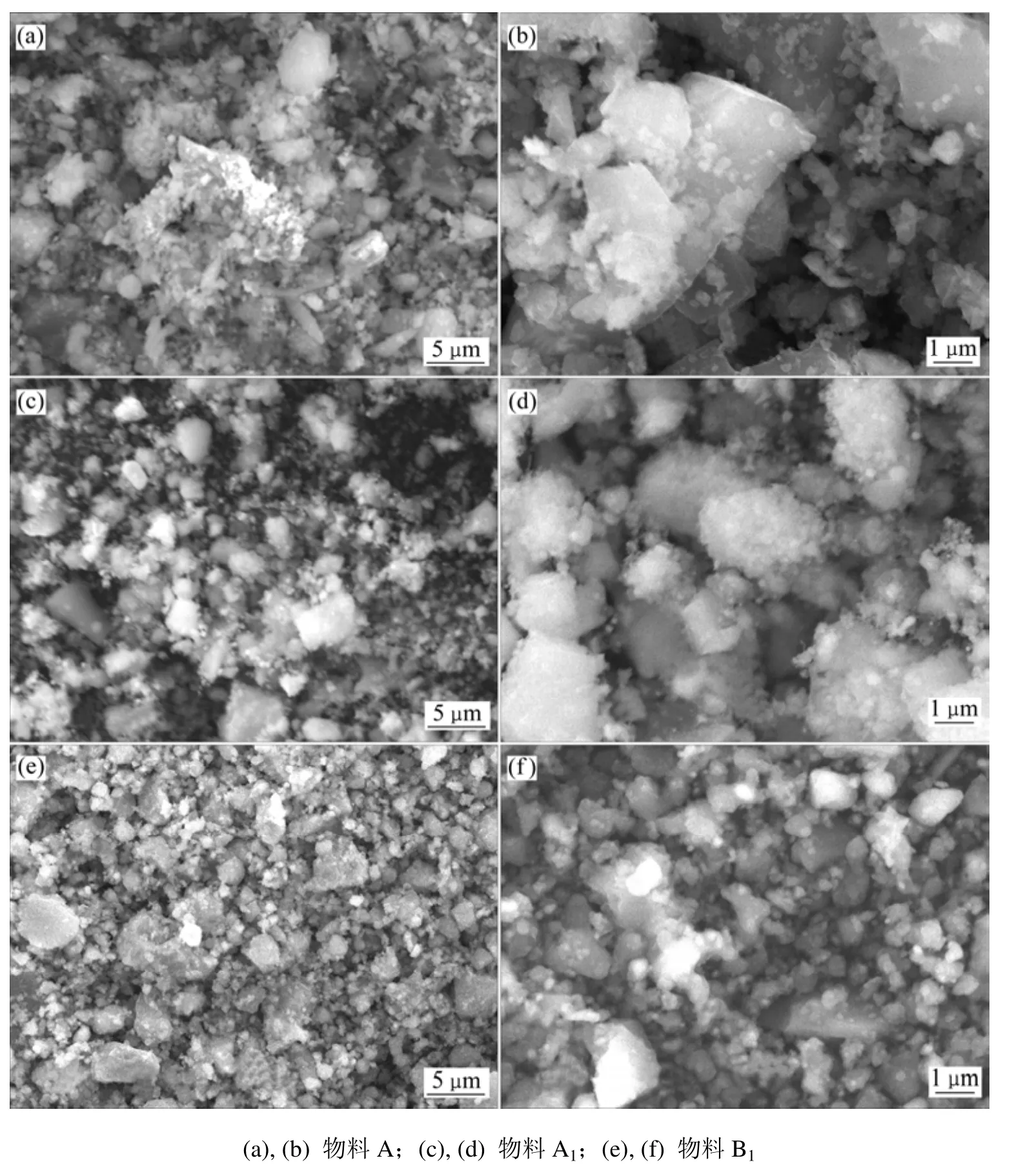

图1所示为不同复合电极材料的不同倍数扫描电镜图。从图 1(a)和(b)可以看到:球磨后料 A在 2种不同分辨率下的微观形貌,球磨后的颗粒并不十分均匀,仍呈现有棱角状,粒度较大,大多为2~5 µm。这与球磨的控制条件如转速、球磨时间等有关。

热处理前A料的SEM图(图1(a)和(b))与热处理后A1料的SEM图(图1(c)和(d))对比可知:热处理后的物料呈类球状,粒径变小,较多分布在1~2 µm,并且颗粒粒径更加均匀,表明退火热处理工艺可以改善金属粉体物理性能。热处理后A1料的SEM图(图1(c)和(d))与热处理后 B1料的 SEM 图(图 1(e)和(f))对比可知:B1料粒度多小于0.5 µm,热处理后物理性能改善更加明显。

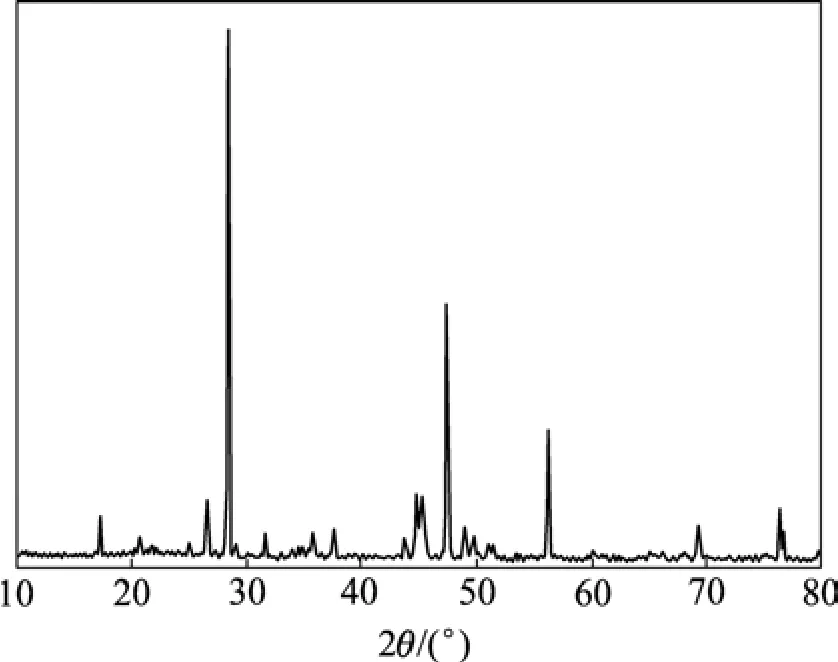

图2所示为热处理后料A1的X线衍射图谱。从图2可以看出:经过球磨及热处理后料的XRD图谱中含有 Si-Fe合金的特征峰,说明经过实验处理后的物料部分达到了合金化,并且有不同形式的 Si-Fe合金相形成,但合金化程度并不完全;在球磨初期,Fe和 Si粉被磨球不断地挤压、碰撞、破碎,Fe属于韧性材料,Si属于脆性材料,韧性的 Fe粉被挤压成片状,脆性的 Si粉被破碎成颗粒状;随后,片状的 Fe粉和粒状的 Si粉被同时破碎,形成许多新的清洁表面,在磨球的挤压作用下彼此冷焊形成片层“夹心”结构,此时,Si的细小颗粒镶嵌在 Fe的片层之间;Fe的层状粉体及细小颗粒状的 Si在磨球的不断撞击下逐渐减小,致使在薄片状Fe粉与细粒状Si粉的冷焊面上,Fe和 Si原子通过扩散形成合金相的核;随着球磨的持续进行,一方面,合金粉末被搅拌得更加均匀;另一方面,粉末的厚度和粒度进一步减小,并且粉末中的缺陷大量增加,这都促进了Fe和Si原子的进一步均匀扩散,合金相的核向两边扩展长大,从而实现Fe和Si的机械合金化。

另外,通过分析XRD图谱的物相发现:Si含量有轻微的氧化。造成这一现象的原因可能在于在实验过程中,惰性气氛的控制未达到理想要求。而物料中氧元素的存在必然造成不可逆容量增大。理论上,应该避免氧被引入。由于锂对氧的亲合力较大,因而,在充放电过程中,锂会结合硅氧化时所带入的物料的氧而被氧化,造成不可逆容量增大。这必定会影响材料的电化学性能。

图1 复合电极材料的不同倍数扫描电镜图Fig.1 SEM images of composite anode materials

图2 热处理后料A1的X线衍射图谱Fig.2 XRD patterns of alloy material A1 after annealing

2.2 电化学性能分析

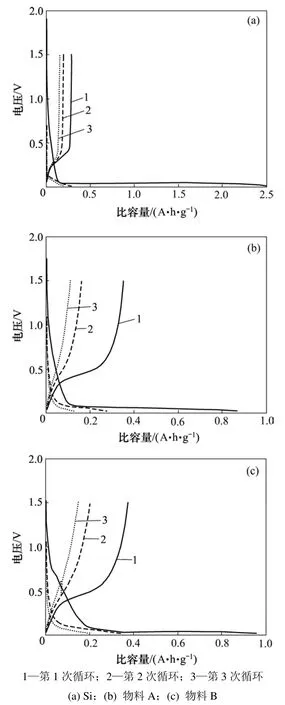

图3 所示为Si,A和B物料的前3次恒流充放电特征曲线。从图 3(a)可知:纯硅电极的首次容量虽已达到2.50 A·h/g以上,但仍低于其理论容量4.20 A·h/g,并且其容量衰减很快;在第3次循环结束时,容量衰减为原来的 52.8%;在充放电循环中,纯硅电极中的硅体积在嵌锂和脱锂的过程中会发生很大变化,破坏电极表面形成的SEI膜(Solid electrolyte interface,固体电解质界面膜)[19]。为此,循环过程中将不断有新的表面裸露,重新生成 SEI膜,造成不可逆容量的损失。此外,体积的变化也会造成整个电极机械应力增加,电极材料从集电体剥落,而使循环性能迅速下降。

图3 Si,A和B物料的前3次恒流充放电曲线Fig.3 Galvanostatic charge/discharge curves of Si, A and B

对比图3中Si,A和B物料的充放电曲线可以得出:物料A与B的循环性能相对纯硅有不同程度的提高,而B相对于A具有更优良的性能,一方面,B物料的首次比容量比A的高,这是物料A中含有不具备嵌锂功能的铁元素高于物料B的缘故。另一方面,B物料的循环性能比A的好,这是由于A物料是通过机械球磨的方式进行合金化的,受球磨强度、球磨时间的限制,其合金化程度比工业级 Si-Fe合金的合金化程度低,因此,A物料对Si的性能改善比B物料的差。

与Si电极的首次放电曲线相比,A电极进行首次放电时,电位在0.7~0.2 V范围内出现1个表征电极表面与电解液发生还原反应,生成SEI膜[19]的电位平台。这是由于经过球磨的材料的比表面积较大,且产生了高点化学活性的结构缺陷[20],在首次充电时需要消耗更多的锂离子在电极表面生成SEI膜,这一不可逆过程将导致较大的不可逆容量。而B电极进行首次充放电且电位为0.7~0.2 V时,出现了1个更加平缓的还原反应平台。这是由于B物料中含有除了Si和Fe元素以外的Al等其他杂质元素,这些杂质元素与锂发生反应形成了该平台。

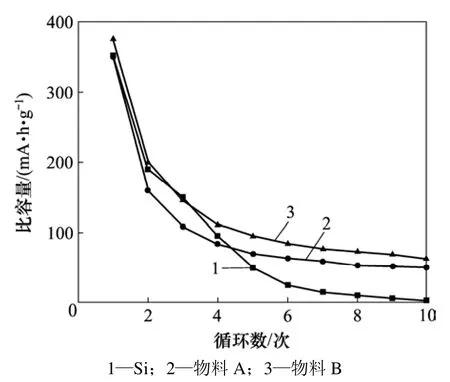

图4所示为Si,A和B物料的恒流充放电循环性能。从图4可以看到:经过球磨后,其容量衰减速度有所减缓,但是实际比容量较低,不同质量配比的球磨料的改性效果不同。这说明 Si-Fe的质量配比与合金化程度均会影响材料的负极性能。

图4 Si,A和B物料的恒流充放电循环性能Fig.4 Cycle number vs. charge capacity plots of Si, A and B anode

惰性嵌锂元素Fe的硅化物FeSi在脱嵌锂过程中的反应历程如下:

嵌锂反应开始时,嵌入的锂首先取代惰性嵌锂元素Fe的位置,与Si形成LixSi合金和惰性金属Fe相,形成的活性物质LixSi高度分散在惰性基体Fe中。在脱锂过程中,则变成了纯硅的脱锂反应,Fe在其中只起着基体与缓冲体的作用;而脱锂结束后,活性元素硅以极细的粒子分散于导电材料中,其电接触性能以及绝对体积膨胀都得到缓解,这可能是其循环稳定性高于纯硅的重要原因。此外,Fe元素具有良好的导电性,并且在脱嵌锂过程中保持稳定状态,因此,在很大程度上提供了一个稳定的基体环境,并且提高了材料的导电性能。

2.3 退火热处理对合金性能的影响

Si-Fe合金的循环性能与纯硅粉的相比有所改善,虽然合金化提高了硅颗粒间的电导,但是,体积膨胀没有得到根本控制。为了改善Fe和硅的黏附性,将2种Si-Fe合金在1 000 ℃进行退火处理,以期获得更好的循环性能。

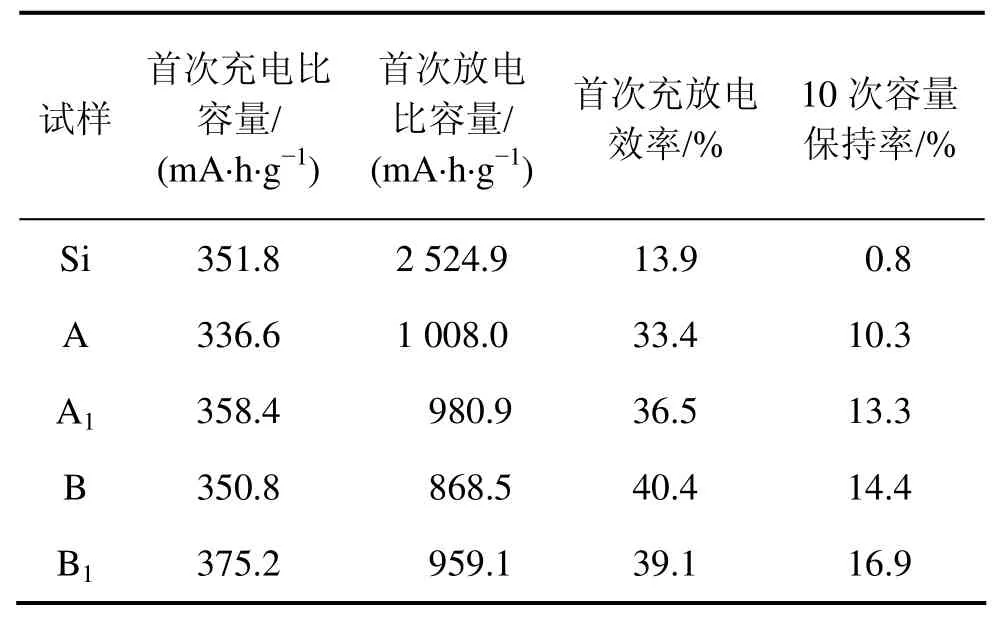

表1所示为分别对比球磨后料(A和 B)与热处理后料(A1和B1)的电化学性能。从表1可以看出:退火热处理后的物料与热处理前的相比,性能均有所改善。从电化学性能参数分析,经热处理后,每次充放电循环的比容量均比热处理前有所提高,电化学性能均有所改善,但改善程度不尽相同,其中,当Si与Fe质量比为7∶3时的热处理样A1改善效果较好。

退火热处理工艺是制作电极材料的常用工艺,可以使金属合金材料软化,改善塑性和韧性,使化学成分均匀化,去除残余应力,获得预期的物理性能。研究表明:热处理对电极充放电性能的改善主要是由于球磨时未合金化的硅与铁之间在高温下发生了程度较大的固相扩散,使二者的结合更加紧密。固相扩散程度越大,铁对锂的嵌入所产生的缓冲作用就越广泛,材料所表现出来的充放电性能越好。

表1 热处理样的电化学性能参数Table1 Galvanostatic charge-discharge test data of alloy anode after annealing

3 结论

(1) 机械球磨可以使物料在固态下达到合金化效果。合金化程度与球磨条件有关,合金化程度越高,电化学性能越好。

(2) 退火热处理可以在一定程度上改善 Si-Fe合金材料的脱嵌锂性能。

(3) Si-Fe合金材料作为锂离子电池的负极材料,有效地缓解了体积膨胀,改善了硅基负极材料的循环性能,降低了不可逆容量,提高了首次库仑效率。然而,这种在研究上所取得的电化学性能改善程度不够。这可能是高能球磨带来的大比表面积和 Si的结构缺陷所致。寻求更优更新的合成方法和合成思路是Si-Fe合金负极未来的发展方向。

[1] Kim J B, Jun B S, Lee S M. Improvement of capacity and cyclability of Fe/Si multilayer thin film anodes for lithium rechargeable batteries[J]. Electrochimica Acta, 2005, 50(16):3390-3394.

[2] 赵灵智, 汝强. 锂离子电池材料的研究现状[J]. 广州化工,2009, 37(4): 3-4.

ZHAO Ling-zhi, RU Qiang. Progress of the materials of lithium-ion battery[J]. Guangzhou Chemical Industry, 2009,37(4): 3-4.

[3] 谭春林, 卢雷, 李伟善. 锂离子电池合金负极的研究进展[J].电池工业, 2007, 12(2): 135-138.

TAN Chun-lin, LU Lei, LI Wei-shan. Research progress of alloys for anode materials of Li-ion battery[J]. Chinese Battery Industry,2007, 12(2): 135-138.

[4] 张颖, 张海芳, 韩恩山, 等. 锂离子电池氧化物负极材料的研究进展[J]. 无机盐工业, 2009, 41(1): 1-4.

ZHANG Ying, ZHANG Hai-fang, HAN En-shan, et al. Advance in oxides as cathode material for lithium ion batteries[J].Inorganic Chemicals Industry, 2009, 41(1): 1-4.

[5] Lee K L, Jung J Y, Lee S W, et al. Electrochemical characteristics of a-Si thin film anode for Li-ion rechargeable batteries[J]. Journal of Power Sources, 2004, 129(2): 270-274.

[6] Lee H Y, Lee S M. Graphite-FeSi alloy composites as anode materials for rechargeable lithium batteries[J]. Journal of Power Sources, 2002, 112(2): 649-654.

[7] 王可, 杨军, 解晶莹, 等. 球磨法制备锂金属氮化物及电化学性能研究[J]. 无机材料学报, 2003, 18(4): 843-846.

WANG Ke, YANG Jun, XIE Jing-ying, et al. Ball-milling synthesis and electrochemical study of lithium metal nitrides[J].Journal of Inorganic Materials, 2003, 18(4): 843-846.

[8] ZHOU Sa, LIU Xiao-hua, WANG Dun-wei. Si/TiSi2heteronanostructures as high capacity anode material for Li ion batteries[J]. Nano Letters, 2010, 10(3): 860-863.

[9] ZHAO Zhong-qin, WU Zhong-you, YANG Wu-bao, et al. A novel silicon/carbon composite film as anode material for lithium ion secondary battery[J]. Acta Scientiarum Naturalium Universitatis Pekinensis, 2006, 42(12): 39-43.

[10] 米常焕, 张校刚, 曹高邵. 锂离子电池负极合金 CoSn和Cu-Sn的制备与表征[J]. 无机化学学报, 2003, 3(3): 283-285.

MI Chang-huan, ZHANG Xiao-gang, CAO Gao-shao. Synthesis and characteristics of CoSn and Cu-Sn alloys as anode materials in lithium-ion cell[J]. Chinese Journal of Inorganic Chemistry,2003, 3(3): 283-285.

[11] 任建国, 王科, 何向明, 等. 锂离子电池合金负极材料的研究进展[J]. 化学进展, 2005, 17(4): 597-602.

REN Jian-guo, WANG Ke, HE Xiang-ming, et al. Studies of alloy based anode materials for lithium ion batteries[J]. Progress In Chemistry, 2005, 17(4): 597-602.

[12] Wang G X, Sun L, Bradhurst D H, et al. Nano-crystalline NiSi alloy as an anode material for lithium-ion batteries[J]. Journal of Alloys and Compounds, 2000, 306(1): 249-252.

[13] Kima I S, Kumta P N, Blomgren G E. Si/TiN nanocomposites novel anode materials for Li-ion batteries[J]. Electrochemical and Solid State Letters, 2000, 3(11): 493-496.

[14] Ng S H, Wang J Z, Wexler D, et al. Amorphous carbon-coated silicon nanocompisites: a low-temperature synthesis via spray pyrolysis and their application as high-capacity anodes for lithium-ion batteries[J]. Journal of Chemical Physics, 2007,111(29): 11131-11138.

[15] Yoon S, Park C M, Kim H, et al. Electrochemical properties of Si-Zn-C composite as an anode material for lithium-ion batteries[J]. Journal of Power Sources, 2007, 167(2): 520-523.

[16] Liu W R, Wu N L, Shieh D T, et al. Synthesis and characterization of nanoporous NiSi-Si composite anode for lithium-ion batteries[J]. Journal of the Electrochemical Society,2007, 154(2): A97-A102.

[17] Dong H, Ai X P, Yang H X. Carbon/Ba-Fe-Si alloy composite as high capacity anode materials for Li-ion batteries[J].Electrochemistry Communications, 2003, 5(11): 952-957.

[18] Dong H, Feng R X, Ai X P, et al. Structural and electrochemical characterization of Fe-Si/C composite anodes for Li-ion batteries synthesized by mechanical alloying[J]. Electrochimica Acta,2004, 49(28): 5217-5222.

[19] Bryngelsson H, Stjerndahl M, Gustafsson T, et al. How dynamic is the SEI[J]. Journal of Power Sources, 2007, 174(2): 970-975.

[20] Rocka N L, Kumta P N. Synthesis and characterization of electrochemically active graphite-silicon-tin composite anodes for Li-ion applications[J]. Journal of Power Sources, 2007,164(2): 829-838.