同轴径向热管传热特性实验研究

涂福炳,许 欣,周孑民,张 岭

(中南大学 能源科学与工程学院,湖南 长沙,410083)

同轴径向热管作为一种新型热管因其具有优良的等温性能和稳定性能、较大的传热功率等优点,已经在半导体材料生长、标准黑体温度标定等领域投入使用[1]。由于其异于传统热管的结构特点,由此种热管组成的热管换热器更是有效地解决了低温余热回收中的露点腐蚀这一难题[2-3]。但这些应用大多以现场经验作为依据[4-5]。虞斌等[6]对不锈钢-钠热管的启动性能以及工作温度特性进行了较系统的实验研究。胡爱凤[7]对某一充液率的径向热管温度场进行了实验研究和数值分析。单艳等[8]对同心圆热管进行了初步实验研究。在此,本文作者通过实验研究对不同充液率下同轴径向热管的工作特性进行评价和分析,以便为开发出高效经济的热管提供参考依据。

1 水平同轴径向热管传热机理

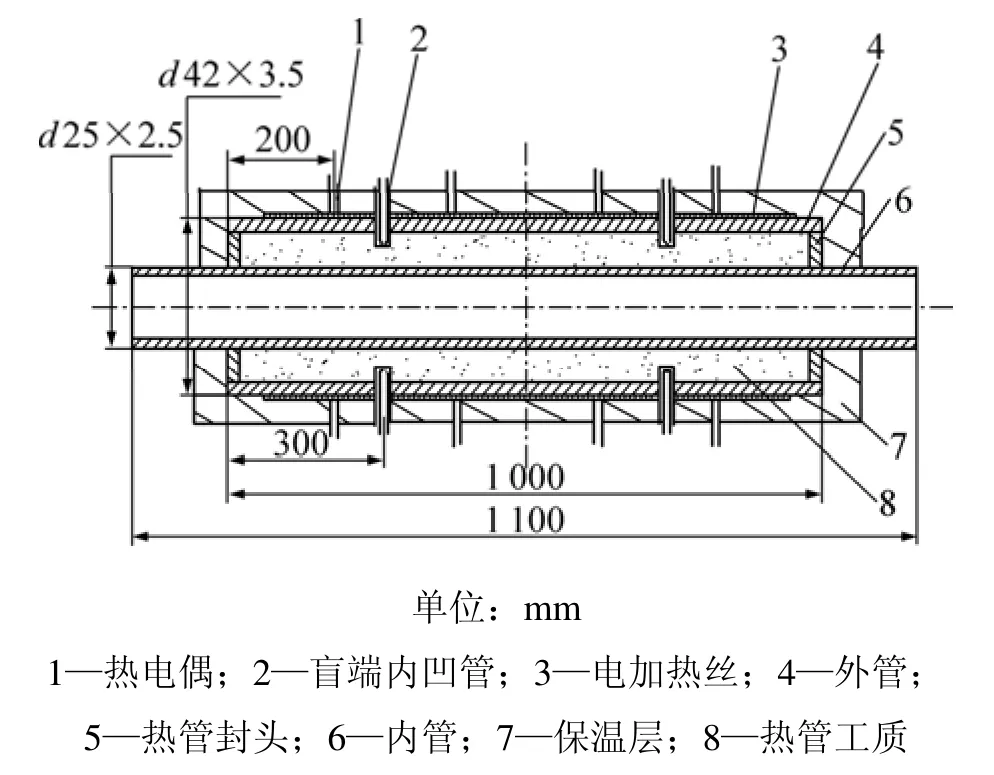

本文研究的水平同轴径向热管属于重力式热管,但结构上与传统重力式热管有很大区别[9]。传统重力式热管是在轴向方向上传热,而此热管为同轴径向传热,其结构示意图如图1所示。

图1 水平同轴径向热管结构示意图Fig.1 Schematic diagram of radial and coaxial heat pipe

此种热管由内管、外管以及内外管之间一定量的工质组成。热管元件水平放置,内部的工质处于真空状态,两端绝热。工作时,外管壁受热,内部的液态工质吸收热量蒸发变成蒸汽,蒸汽释放热量加热内管中的给水,同时凝结成液体。当冷凝的水珠汇集到足够量时在内管壁形成一层液膜,滴落到液体工质中,液体工质吸热再次蒸发。如此往复循环,使烟气的热量源源不断地加热给水。

2 实验装置与步骤

实验系统由热管、加热系统、冷却系统、测量系统组成,如图2所示。本实验加工了结构尺寸相同,充液率分别为20%,30%,40%,50%和60%的碳钢-水同轴径向热管,热管元件结构尺寸及热电偶布置如图3所示。

在实验过程中,采用于热管外壁均匀缠绕镍铬电阻丝的方式对热管进行加热[10],通过调节电阻丝的输入电压来调节输入功率,控制热管加热段的热流密度。由于镍铬带状电阻丝外层没有绝缘层,为防止加热电阻丝与热管直接接触造成短路事故,实验过程中首先在热管外壁包上玻璃纤维布以起到绝缘的作用。

采用铠装镍铬-镍硅热电偶对壁面温度、冷却水温度进行测量。为了解热管管壁温度分布情况,沿热管轴向1/5,2/5,3/5和4/5处布置4个测温截面,每个截面沿周向位置均匀布置4个热电偶,将此16根热电偶与无纸记录仪连接,实时记录壁面温度变化。以自来水作为冷源,冷却水的流量采用玻璃转子流量计进行测量。

考虑到热管对外界环境的散热会造成很大的实验误差,在热管外壁缠绕电阻丝后,再在热管外壁紧密地包裹一层有碱超细玻璃棉毡。此种保温材料密度小,导热系数低,能起到很好的保温作用[11]。

实验时将热管水平安装在小型热管实验台上,安装时用水平仪校准。固定热电偶,并将其与无纸记录仪连接,调试温度测量系统。记录实验工况如表1所示。

图2 实验系统示意图Fig.2 Schematic diagram of experimental system

图3 实验热管元件示意图Fig.3 Schematic diagram of experimental heat pipe

表1 工况记录结果Table1 Recording results in different working conditions

3 实验结果与分析

3.1 沿热管径向外壁温度的分布情况

在工况一下,热管壁面径向温度分布见图 4。其中:测点1~4的温度分别为沿轴向分布的4个测温截面对应位置的温度平均值;工况二与工况三的温度分布趋势与工况一的相同。由图4可以看出:沿热管外壁圆周方向上,测温点1即热管顶部的温度最高,测温点3即热管底部的温度最低,测温点2和测温点4即热管两侧的温度居中,且3个工况下均呈此规律分布,顶部与底部平均温差为12.5 ℃。这主要是因为热管顶部空间充斥着气态工质,底部则充斥着液态工质,气态工质的换热系数较小,热阻很大,所以,顶部温度最高。因此,在工程应用上,热管底部的温度是考察是否会发生露点腐蚀的主要依据[12]。

图4 工况一的热管壁面径向温度分布Fig.4 Radial distribution of temperature on outer of heat pipe under condition one

3.2 沿热管轴向外壁温度的分布情况

工况一的热管壁面轴向温度见图5,其中测点1~4的温度分别对应截面的温度平均值,工况二与工况三的温度分布趋势与工况一的相同。由图5可以看出:沿热管轴向上,测温点4即热管入水口侧的外壁温度比测温点1即出水口侧的外壁温度低;当3种工况下热管充液率为20%,30%和40%时,轴向两端最大平均温差为15.7 ℃;当充液率为50%和60%时,轴向两端最大平均温差为6.8 ℃。这主要是因为冷却水出口处的温度高于入口处的温度,故热管空腔内靠近出口处产生的蒸汽量高于入口处蒸汽量,两处存在一定压差,蒸汽向低压处流动传热,起到平衡热管轴向两端温差的作用。而在充液率较小的情况下,产生的蒸汽量较少,平衡轴向两端温差的能力有限,此时,温差比高充液率下的温差高。因此,在工程应用中,应对热管进水口侧的壁温加强检测,防范露点腐蚀。同时,在满足换热量的前提下,可适当提高热管的充液率来提高热管壁面的均温性。

图5 工况一的热管壁面轴向温度分布Fig.5 Coaxial distribution of temperature on outer of heat pipe under condition one

3.3 充液率与换热系数的关系

采用最小二乘法[13],对充液率及计算所得的热管总换热系数进行曲线拟合,得到3种工况下换热系数与充液率的拟合函数式(q为热流密度,W/m2;h为换热系数,W/(m2·K);R为充液率,%):当q1=3 791.33时,拟合函数为:h= 391.87R0.8065,拟合度为0.962 2;当q2=4 179.94时,拟合函数为:h=470.20R0.6912,拟合度为0.935 5;当q3=4 587.50时,拟合函数为:h=531.65R0.6376,拟合度为0.887 4。

所得拟合函数在低热流密度下的拟合度较高,高热流密度下换热系数随充液率的增大变化剧烈,因此,拟合度有所下降。

将其拟合函数与实验数据作于同一图内,如图 6所示。

3.4 热流密度与换热系数的关系

采用同样的方法,对热管在充液率为定值条件下的总换热系数与热流密度进行拟合。将其拟合结果与实验结果进行比较,如图7所示。

(1) 当R1=20时,拟合函数为:h=1×10-9q3.0422,拟合度为0.990 2。

(2) 当R2=30时,拟合函数为:h=9×10-7q2.2981,拟合度为0.982 8。

(3) 当R3=40时,拟合函数为:h=4×10-9q2.9868,拟合度为0.896 1。

(4) 当R4=50时,拟合函数为:h=1×10-6q2.3099,拟合度为0.983 7。

(5) 当R5=60时,拟合函数为:h=1×10-4q1.7575,拟合度为0.992 9。

不同充液率下的拟合度均较高,说明所得拟合函数的可信度较高。由此可得热管的换热系数与充液率及热流密度的实验关联式为:

其中热流密度根据实验测得的加热电功率计算得出。

图6 换热系数与充液率的实验结果与拟合结果的比较Fig.6 Compare with experimental date and fitting curve of heat transfer coefficient and working fluid rate

图7 换热系数与热流密度的实验结果与拟合结果的比较Fig.7 Compare with experimental date and fitting curve of heat transfer coefficient and working fluid rate and heat flux

3.5 实验的特殊现象分析

换热系数与充液率、热流密度的实验结果和拟合结果的比较分别见图6和图7。由图6和图7可以看出:充液率为50%和60%的热管传热性能较接近且传热性能较好,其他充液率的热管性能有所下降;充液率为20%时,的热管总体上保持较低的换热系数。这主要是由于液池与外管壁接触面积较小,水蒸汽的蒸发量极其有限,外壁向内壁的传热主要通过液池的对流传热,而蒸汽的对流传热较差,因此,充液率过小时整体换热系数较低。

在热流密度较小时,换热系数依充液率 60%,50%,40%,30%,20%次序减小。这是因为在低热流密度下沸腾不是很剧烈,充液率越多,蒸发段内壁被充分浸润的面积越大,换热系数就越大;当热流密度为q3时,充液率为50%的热管换热系数高于充液率为60%的热管换热系数。这主要是由于充液率为50%的热管中,液池在高热流密度加热下,汽液混合充分,液位抬高,传热面积较大,沸腾传热空间尚未受到限制,故传热进行得较彻底,从而使换热系数加大。而充液率为60%的热管因工质占环形空间过大,使产生蒸汽的体积减小,压力增大,不利于气泡的产生,因而不利于沸腾传热[14],使换热系数有所下降。综上所述,低热流密度下,应在满足热管各种极限限制的前提下,提高充液率来加强传热。在本实验中,在q1和q2时,充液率为50%的热管具有最佳的传热效果。在高热流密度下,由于气相压力的增大对换热系数的影响处于主导地位[15],随充液率的增加,换热系数先增大后减小,存在1个最佳充液率。本实验室中,在q3下的最佳充液率为50%。

4 结论

(1) 充液率为50%和60%的热管传热性能较接近且传热性能较好,其他充液率的热管性能有所下降。充液率为20%的热管总体上保持较低的换热系数,主要是由于液池与外管壁接触面积较小,水蒸汽的蒸发量极其有限,外壁向内壁的传热主要通过液池的对流传热,而蒸汽的对流传热较差,因此,当充液率过小时,整体换热系数较低。

(2) 采用最小二乘法原理,得到了不同充液率下换热系数与热流密度和充液率的关联式。根据实验结果计算的热管换热系数相对误差不超过±7.92%。

(3) 热管壁面温度顶端比底端的高,冷却水出口处温度高于入口处温度。在工程应用中,应加强热管冷却水入口处热管底部温度监测,防止露点腐蚀。

[1] 庄骏, 张红. 热管及其工程应用[M]. 北京: 化学工业出版社,2000: 8-10.

ZHUANG Jun, ZHANG Hong. Heat pipe and engineering application[M]. Beijing: Chemical Industry Press, 2000: 8-10.

[2] 谢耀松. 热管技术在硫酸生产中的应用[J]. 化工生产与技术,1996(4): 50-52.

XIE Yao-song. The application of heat pipe technology in sulphuric acid production[J]. Chemical Production and Technology, 1996(4): 50-52.

[3] 俞向东. 硫磺制酸余热回收及利用[J]. 硫酸工业, 2000(3):40-45.

YU Xiang-dong. Reclaim and utilization of the waste heat in the process of sulphur-burning sulphuric acid[J]. Sulphuric Acid Industry, 2000(3): 40-45.

[4] 王斌斌, 仇性启. 热管及其换热器在烟气余热回收中的应用[J]. 工业加热, 2006, 35(5): 37-41.

WANG Bin-bin, QIU Xing-qi. The application of heat pipe and heat exchanger in waste heat recovery of flue gas[J]. Industrial Heating, 2006, 35(5): 37-41.

[5] 蒋丽芬. 热管的发展及在工业生产中的应用[J]. 化工技术与开发, 2003, 32(5): 35-37.

JIANG Li-fen. The development and the application in industrial production of heat pipe[J]. Chemical Technology and Development, 2003, 32(5): 35-37.

[6] 虞斌, 朱亚军, 涂善东, 等. 同轴径向传热热管传热性能的初步实验研究[J]. 石油化工设备技术, 2000, 21(3): 36-39.

YU Bin, ZHU Ya-jun, TU Shan-dong, et al. Primary experimental study on heat transfer performance of radial and coaxial heat pipe[J]. Equipment and Technology in Petrochemical Industry, 2000, 21(3): 36-39.

[7] 胡爱凤. 无吸液芯碳钢—水径向热管的实验研究[J]. 应用能源技术, 2008, 123(3): 53-63.

HU Ai-feng. Primary experimental study on carbon steel-water heat pipe without wick[J]. Technology of Using Energy, 2008,123(3): 53-63.

[8] 单艳, 丁家松, 戴冶艇, 等. 水平碳钢夹套式热管的实验研究[J]. 能源技术, 2001, 22(2): 56-58.

SHAN Yan, DING Jia-song, DAI Ye-ting, et al. Primary experimental study on level carbon steel heat pipe[J].Technology of Energy, 2001, 22(2): 56-58.

[9] 黄问盈. 热管与热管换热器设计基础[M]. 北京: 中国铁道出版社, 1995: 10-13.

HUANG Wen-ying. Design basis of heat pipe and heat exchanger[M]. Beijing: China Railway Press, 1995: 10-13.

[10] Noie S H, Heat transfer characteristics of a two-phase closed thermosyphon[J]. Applied Thermal Engineering, 2005, 25(4):495-506.

[11] 王建伟, 曹子栋, 郑蒲燕, 等. 分离式热管蒸发段传热特性试验研究[J]. 西安交通大学学报, 2000, 34(9): 33-37.

WANG Jian-wei, CAO Zi-dong, ZHENG Pu-yan, et al. Primary experimental study on heat transfer performance of evaporation section of separate type heat pipe[J]. Journal of Xi’an Jiaotong University, 2000, 34(9): 33-37.

[12] 王正宇, 王占文. 分离型热管式余热回收装置的运行[J]. 炼铁, 1987, 6(4): 34-36.

WANG Zheng-yu, WANG Zhan-wen. Operation of separate type heat pipe in heat recovery device[J]. Iron Making, 1987, 6(4):34-36.

[13] 霍尔曼 J P. 传热学题解[M]. 马重芳, 译. 北京: 人民教育出版社, 1981: 462-470.

Holman J P. Key of the heat transfer[M]. MA Chong-fang, trans.Beijing: People’s Educational Press, 1981: 462-470.

[14] 杨世铭, 陶文铨. 传热学[M]. 北京: 高等教育出版社, 1998:20-32, 102.

YANG Shi-ming, TAO Wen-quan. Heat transfer[M]. Beijing:Higher Education Press, 1998: 20-32, 102.

[15] 埃克特E R G, 德雷克R M. 传热与传质分析[M]. 航青, 译.北京: 科学出版社, 1983: 1-8.

Eckert E R G, Drake R M. Analyse of heat transfer and mass transfer[M]. HANG Qing, trans. Beijing: Science Press, 1983:1-8.