热处理对黑色岩系镍钼矿富集的影响

孙 伟,刘建东,胡岳华,耿志强

(中南大学 资源加工与生物工程学院,湖南 长沙,410083)

钼是一种重要的战略金属,在地壳中其丰度约为1×10-6。我国的钼矿资源具有品位低、规模大、多金属伴生等特点[1]。钼的来源主要来自辉钼矿的提取,辉钼矿大多存在于镍钼矿中。在我国湘、渝、黔三省市交接处蕴藏非常丰富的黑色岩系镍钼矿,初步探明贮量达937万t[2]。黑色岩系镍钼矿含有多种金属元素,具有很高的经济价值,但由于其成分复杂,矿物形态特殊,因而采用传统的物理及化学选矿技术较难将其中的有用组分有效富集,镍钼矿物资源的综合回收选矿效果不理想。现阶段主要采用焙烧-氧碱浸法[3]来提取钼,再从浸出渣中提取镍。采用此种处理方法会严重污染环境和浪费资源。热性质分析技术可以从根本上了解镍钼矿焙烧过程中发生的各种变化,为综合利用黑色岩系镍钼矿和减小环境污染提供理论依据。目前,国内外对黑色岩系镍钼矿热性质研究较少。有一些研究人员对镍钼矿火法进行处理工艺研究,如伍宏培等[4]报道了一种处理钼镍矿的浓酸熟化浸出一氨水解聚一溶剂萃取工艺。该工艺将原矿磨细至粒径小于74 µm 的矿粒含量占56%,再在530~570 ℃下氧化焙烧2.5 h,用浓硫酸在加热条件下熟化2~3 h;随后加水,并在85 ℃下搅拌浸出1.5 h,用氨水解聚分离(控制pH值为0.5~0.8),即可得到大部分钼。皮关华等[5]对难选镍钼矿提取钼提出了一种焙烧脱硫-氧化浸出工艺,该工艺在600 ℃时将镍钼矿直接焙烧脱硫,得到MoO3,MoO2,Mo和Mo2S3等混合物,然后,以NaOH(质量分数为 30%)或 Na2CO3(质量分数为 50%)作浸出剂,并向溶液中通入活性氧(臭氧)进行氧化浸出,当浸出温度为90~100 ℃、活性氧气通气时间为3 h、液固比为 3:1时,钼的浸出率为 100%。秦纯[6]研究了一种采用碳酸钠转化处理黑色页岩来分离钼镍的工艺,该工艺将黑色页岩焙烧脱硫并粉碎后,加入50%的碳酸钠及30%的水进行调浆。矿浆经高温转化后加水溶浸,再用清水洗涤得到浸液,尾渣即为镍精矿。将浸液除磷净化、过滤,所得到的滤液经沉钼处理即得钼酸钙盐产品。该工艺的钼回收率可达到90%以上,镍回收率则高达98%。以上几种方法均涉及镍钼矿的高温焙烧工艺,而对于镍钼矿焙烧过程中发生的各种变化有待进一步研究。为此,本文作者在对黑色岩系镍钼矿多元素分析与 XRD分析的基础上,采用综合热分析仪对空气气氛和氩气气氛下镍钼矿热性质进行比较,分析加热过程中镍钼矿发生的具体变化,从而为镍钼矿选择合适的选冶流程提供理论依据。

1 矿石的性质

试样中主要的金属矿物是黄铁矿、菱铁矿、磁铁矿、镍黄铁矿、辉砷镍矿、辉钼矿、闪锌矿、黄铜矿、方铅矿、毒砂等;脉石矿物主要是石英、白云石、方解石、碳质物、云母、磷灰石等。镍钼矿原矿化学多元素分析结果(质量分数)见表1。

表1 镍钼矿原矿化学多元素分析Table1 Chemical multielement analysis of Ni-Mo raw ores%

2 实验部分

(1) 利用综合热分析仪(NETZSCH STA 449C) 对镍钼矿在空气气氛和氩气气氛中进行热重(TG)及差热(DTA)分析。加热速度为10 ℃/min, 加热终温为1 400℃。采用X线衍射分析仪分析原矿及800 ℃焙烧烧后镍钼矿的矿物组成, 焙烧具体方法是:取少量镍钼矿在800 ℃时于马弗炉中灼烧1.5 h, 待其冷却后研成粒径为74 µm细粉进行XRD分析。

(2) 通过具体条件实验确定最佳药剂方案和浮选流程,对镍钼矿原矿和焙烧预处理矿进行浮选试验。

3 试验结果讨论

3.1 焙烧镍钼矿晶形的转变

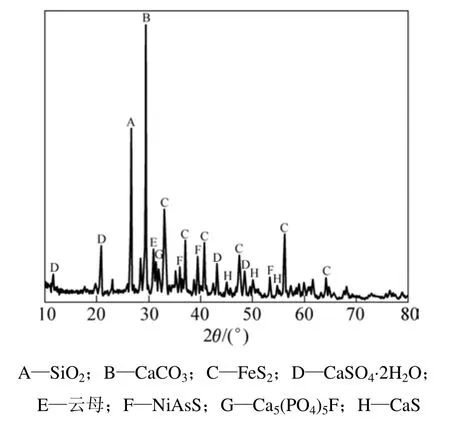

孙小白[7]利用反射炉分段升温焙烧工艺制备了试剂钼酸钠。将钼精矿加入到反射炉膛右边先预热,然后将部分预热好的矿粉移至火墙边铺开(厚度≤2 cm),控制焙烧温度在 500 ℃左右;待炉料烧至黄色时,升温到550~660 ℃继续焙烧一段时间,当焙砂呈金黄色颗粒状时出料。得到的焙砂采用纯碱浸出,浸出液经除杂、净化(硫化物除重金属、钡盐除硫酸根、镁盐除磷)、重结晶,得到钼酸钠产品。William[8]采用闪速焙烧的方法处理钼精矿。以上实例说明矿物经焙烧可以产生晶形和形貌的变化,焙烧过程中会发生大量的物理、化学反应。本研究对镍钼矿进行焙烧处理,且对原矿和焙烧矿进行XRD检测,通过两矿样XRD图谱对比分析焙烧过程发生的反应。镍钼矿原矿的XRD图谱如图1所示。由图1可知:镍钼矿原矿主要矿物成分是 SiO2,CaCO3,FeS2,CaSO4·2H2O,云母,NiAsS,Ca5(PO4)3F和CaS。镍钼矿焙烧矿XRD图谱如图2所示。将镍钼矿在800 ℃中性焙烧1.5 h后缓慢降至室温,取样磨至粒径74 µm,进行XRD检测(在700,750,800和850 ℃时进行焙烧矿的XRD检测,800 ℃时效果最佳)。由图2可知:焙烧后镍钼矿中的主要成分是 SiO2,CaCO3,Ca5(PO4)3F,CaS,Fe7S8和NiS。与镍钼矿原矿XRD图谱进行对比,其变化在于:CaCO3在 2θ为 29.31°处的衍射峰强度下降,说明此时部分 CaCO3发生了分解反应;FeS2在 2θ为32.83°,36.92°,40.73°,47.35°,56.08°和 64.24°处的衍射峰消失,同时在2θ为30.01°,44.08°和53.27°出现 Fe7S8衍射峰,表明 FeS2发生了脱硫反应生成了Fe7S8(Fe7S8为 FeS的一种特殊形态);CaSO4·2H2O在2θ 为 11.39°,20.58°,43.25°和 48.47°处的衍射峰消失,说明CaSO4·2H2O发生了脱水、分解反应;云母在2θ为30.85°处的衍射峰消失,表明云母已经分解;NiAsS在 2θ 为 35.80°,39.03°和 53.39°处的衍射峰消失,同时在2θ为45.36°和54.96°处产生了NiS衍射峰,表明在此温度范围内NiAsS分解产生了NiS;CaS在2θ为44.79°,50.16°和54.51°处发生了变化,说明此过程产生了CaS。

图2所示辉钼矿(MoS2)在2θ为12.68°处产生了很小的衍射峰,而原矿的 XRD图谱上并未存在 MoS2的衍射峰。因为镍钼矿原矿中钼、镍以非晶质的硫化物形式存在,矿物的 XRD图谱上完全没有含钼矿物的衍射峰。说明中性焙烧使原矿中的非晶质硫化钼转化为晶质硫化钼。

利用镍钼矿原矿与 800 ℃中性焙烧镍钼矿 XRD图谱分析,可以对镍钼矿在空气气氛和氩气气氛下的差热与热重分析图谱进行准确、详细解析,清楚地了解焙烧过程中镍钼矿具体发生了怎样的物理、化学反应,为镍钼矿的选-冶联合提供理论依据。

图1 镍钼矿原矿XRD图谱Fig.1 XRD spectrum of Ni-Mo raw ore

图2 焙烧预处理镍钼矿XRD图谱Fig.2 XRD spectrum of roasting pretreatment Ni-Mo ore

图3 镍钼矿在空气气氛下的DTA曲线Fig.3 DTA curve of Ni-Mo ores in air atmosphere

3.2 不同气氛下黑色岩系镍钼矿差热和热重分析

3.2.1 镍钼矿在空气气氛下的差热和热重分析

镍钼矿在空气气氛下差热曲线如图3所示。由图3可以看出:DTA曲线上存在室温~231 ℃,778~855 ℃和 907~1 400 ℃ 3个吸热峰,以及 231~778 ℃和855~907 ℃ 2个放热峰。室温~231 ℃之间的吸热峰是镍钼矿脱去物理吸附水及其结晶水所致,做差热的矿样为天然原矿,其中含有吸附水和结晶水;778~855 ℃处的吸热峰主要是云母分解所致。由于天然云母含羟基(—OH),从200 ℃就开始有质量损失的趋势,当温度高于450 ℃时就开始分解,高于600 ℃时质量损失加剧,到900 ℃时几乎完全分解;907~1 400 ℃处的吸热过程是Ca5(PO4)3F,CaCO3和CaSO4等逐级热分解所致;当温度达到1 400 ℃时,矿样还在吸热,说明分解还未完全,分解反应仍在进行,还存在一定物质有待分解。在231~778 ℃之间有一个非常大的放热峰, 它是有机质燃烧和黄铁矿氧化形成的,放热峰大说明镍钼矿中有机质和黄铁矿含量比较高。从表1所示的多元素分析结果可以看出:原矿含碳量大于10%,黄铁矿含量为20%左右。在855~907 ℃有1个很小的放热峰,这是镍钼矿中黄铁矿氧化产生的SO2与部分CaCO3分解产生的CaO化合生成CaSO4所致;当温度升高到1 400 ℃时,分解反应还没有达到最高峰,据此推测镍钼矿完全完成分解反应的温度应当超过1 500 ℃。

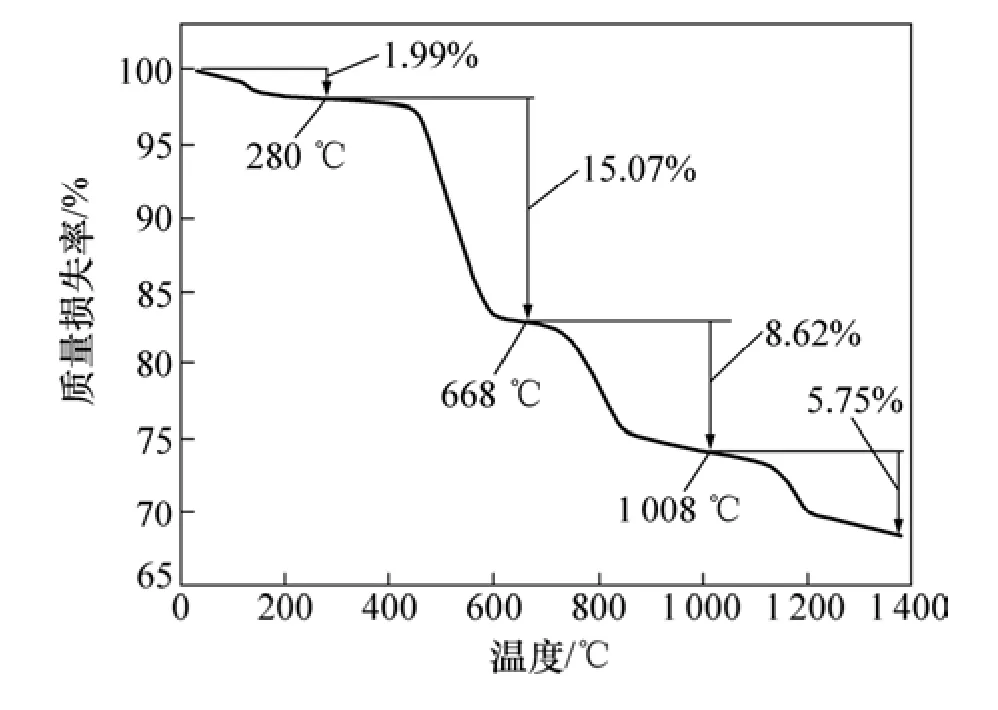

镍钼矿在空气气氛下的热重曲线如图4所示。从图4可以看出:室温~280 ℃之间镍钼矿产生的质量损失率为 1.99%,这是镍钼矿脱去物理吸附水及结晶水造成的,如原矿 X线衍射(图 1)中显示原矿样中含有CaSO4·2H2O,可脱去结晶水变为无水CaSO4,反应式为式(1);在280~668 ℃,镍钼矿中有机质迅速燃烧,引起质量快速下降,产生大量的CO2,此温度区间黄铁矿焙烧可发生如式(2)和(3)的反应[9],生成赤铁矿[10]和磁铁矿,此过程也会产生一定质量损失,此区间质量损失率大于16%;在668~1 008 ℃,质量损失率为8.62%,在此过程中Ca5(PO4)3F和CaCO3完全分解,CaCO3产生的CaO部分与黄铁矿氧化产生的SO2反应生成CaSO4,反应式为式(4)~(6)。1 008~1 400 ℃处的吸热过程是CaSO4热分解所致,此过程质量损失率为5.75%,分解反应为式(7)。超过1 400 ℃质量仍有微弱的下降趋势,表明还有很微弱的分解反应在进行。

图4 镍钼矿在空气气氛下的TG曲线Fig.4 TG curve of Ni-Mo ores in air atmosphere

3.2.2 镍钼矿在氩气气氛下差热和热重分析

镍钼矿在氩气气氛下差热曲线如图5所示。由图5可以看出:DTA曲线存在常温~231 ℃,600~655 ℃和740~1 320 ℃ 3个吸热峰与231~600 ℃和655~740℃ 2个放热峰。常温~231 ℃之间吸热峰是镍钼矿脱去物理吸附水及其结晶水造成的;600~633 ℃处有1个小的吸热峰,是磁铁矿转变为磁黄铁矿及部分CaCO3分解吸热所致;740~1 320 ℃处的吸热峰是Ca5(PO4)3F,CaCO3和CaSO4等逐级热分解以及CaSO4被还原为CaS所致;当温度超过1 320 ℃时,分解反应结束,DTA曲线显示矿样开始放出大量的热,表明镍钼矿开始出现大量的化合反应。在231~600 ℃之间有1个小的放热峰, 主要是镍钼矿中的黄铁矿与其表面附着的氧气发生氧化反应所致;在633~740 ℃之间有1个曲折的放热峰,因黄铁矿与表面附着的氧发生氧化反应及一些化合反应所致。

考虑到氩气气氛下无氧参与,镍钼矿中的化学反应比较复杂,所以,对800 ℃中性焙烧镍钼矿进行了X线衍射分析(见图 2),以便更清晰地分析此热重曲线。

从图6所示的TG曲线可以看出:在常温~285 ℃之间,由于镍钼矿脱去物理吸附水及其结晶水,造成质量损失率为 1.73%,脱去结晶水(图 2中显示为CaSO4·2H2O衍射峰消失),脱水反应与空气气氛下相同,反应式为式(1);在 285~706 ℃,质量损失率为8.47%,主要是其中的有机质挥发及黄铁矿受热分解最终生成磁黄铁矿[11],黄铁矿通过2种可能途径转变为磁黄铁矿[12]:一种是黄铁矿颗粒首先经表面吸附氧的氧化转变为磁铁矿,随温度升高,新生成的磁铁矿与黄铁矿晶格中挥发出的硫进一步反应转变为磁黄铁矿,反应式为式(8)和(9);另一可能途径是黄铁矿直接脱硫转变为磁黄铁矿[11,13],反应式为式(10),由于氩气环境下缺氧,此反应为磁黄铁矿的主要来源。对比图1与图2可以看出:焙烧后,FeS2衍射峰消失而产生FeS衍射峰。在此温度区间NiAsS分解产生了NiS,反应式为式(11);NiAsS衍射峰消失,产生了 NiS衍射峰;在706~945 ℃,由于云母及部分CaCO3分解导致质量损失率为11.74%,天然云母含—OH,从200 ℃就开始有质量损失趋势,当温度高于450 ℃时开始分解,在600 ℃以上时质量损失迅速增大,到900 ℃时云母几乎完全分解。在此温度区间,图2显示为云母衍射峰消失。在此温度区间,部分CaCO3也开始分解。图2中还显示产生了CaS的衍射峰,而且没有CaSO4衍射峰,说明CaSO4被还原而产生CaS,CaSO4被还原而产生 CaS的反应较复杂,具体反应式为式(12)~(16);在945~1 400 ℃,Ca5(PO4)3F、剩余CaCO3以及少量的 CaSO4逐级热分解造成质量损失率为15.44%,Ca5(PO4)3F,CaCO3及 CaSO4的分解反应式为式(4)~(5)和(7)。

图5 镍钼矿在氩气气氛下的DTA曲线Fig.5 DTA curve of Ni-Mo ores in argon atmosphere

图6 镍钼矿在氩气气氛下的TG曲线Fig.6 TG curve of Ni-Mo ores in argon atmosphere

4 镍钼矿晶形转变对浮选的影响

在中性焙烧过程中,镍钼矿里的非晶质硫化钼转化为晶质硫化钼,且其中含有的MoO3也可与黄铁矿脱掉的硫发生反应生成MoS2,反应式如下:

由于辉钼矿具有天然疏水性[14],可浮性好,从而可以提高镍钼的浮选回收率。下面通过对原矿和焙烧预处理矿浮选结果对比加以说明。

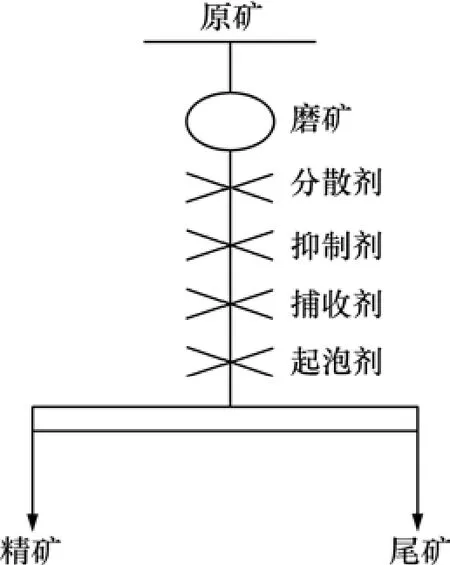

浮选法[15]采用泡沫浮选,浮选流程见图 7。经过具体条件实验确定最佳药剂用量,最终确定了最佳磨矿时间、各药剂的用量和浮选时间。

图7 镍钼矿浮选流程图Fig.7 Flotation flowchart of Ni-Mo ores

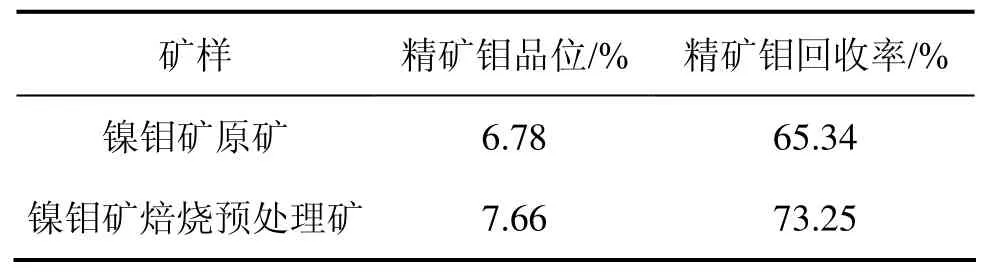

通过图7所示浮选流程对原矿和焙烧预处理矿进行浮选试验,结果如表2所示。从表2可以看出:经焙烧预处理的镍钼矿一次浮选回收率就达到73.25%,品位为 7.66%,与原矿的浮选回收率和品位相比均有很大提高。

表2 镍钼矿原矿与焙烧预处理矿浮选结果Table2 Floatation results of Ni-Mo raw ores and roasting pretreatment ores

5 结论

(1) 镍钼矿中含碳量比较高,在焙烧过程中可以除去大部分有机碳,增加了矿物的可浮性,在浮选过程中减少药剂用量。

(2) 焙烧可以提高镍钼矿浮选精矿中钼的品位和回收率,说明热处理可以改变黑色岩系镍钼矿的性质和形态,有利于其有效富集。

[1] 刘炯天, 李小兵, 王永田, 等. 旋流-静态微泡浮选柱浮选某难选钼矿的试验研究[J]. 中南大学学报: 自然科学版, 2008,39(2): 300-306.

LIU Jiong-tian, LI Xiao-bing, WANG Yong-tian, et al.Experimental study on separating some molybdenum ore by using cyclonic-static micro-bubble flotation column[J]. Journal of Central South University: Science and Technology, 2008,39(2): 300-306.

[2] 陈代雄, 唐美莲, 薛伟, 等. 高碳钼镍矿可选性试验研究[J].湖南有色金属, 2006, 22(6): 9-11.

CHEN Dai-xiong, TANG Mei-lian, XUE Wei, et al. Study on dressing concentrate of high carbon nickel-molybdenum ore[J].Hunan Nonferrous Metals, 2006, 22(6): 9-11.

[3] Park K H. Hydrometallurgical processing and recovery of molybdenum trioxide from spent catalyst[J]. International Journal of Mineral Processing, 2006, 80(18):261-265.

[4] 伍宏培, 冯光芬. 钼镍矿的浓酸熟化浸出解聚溶剂萃取工艺:中国, 1033784A[P]. 1989-07-12.

WU Hong-pei, FENG Guang-fen. The acid curing depolymerization solvent extraction process of Mo-Ni ores:China, 1033784A[P]. 1989-07-12.

[5] 皮关华, 徐徽, 陈白珍, 等. 从难选镍钼矿中回收钼的研究[J].湖南有色金属, 2007, 23(1): 9-12.

PI Guan-hua, XU Hui, CHEN Bai-zhen, et al. Study on recovering molybdenum from rocky-select Ni-Mo ores[J].Hunan Nonferrous Metals, 2007, 23(1): 9-12.

[6] 秦纯. 用碳酸钠转化处理黑色页岩分离钼镍的工艺: 中国,1177012[P]. 1998-03-25.

QIN Chun. The process of separation Mo-Ni with sodium carbonate conversion treatment black shale: China, 1177012[P].1998-03-25.

[7] 孙小白. 试剂钼酸钠的制备[J]. 甘肃化工, 1990(4): 6-8.

SUN Xiao-bai. Preparation of ammonium molybdate reagent[J].Gansu Chemical, 1990(4): 6-8.

[8] William A. Process for converting molybdenite to molybdenum oxide: US, 4551312[P]. 1985-11-05.

[9] Robert B C. 黄金提取技术[M]. 中国科学院化工冶金研究所译. 北京: 北京大学出版社, 1991: 25.

Robert B C. Gold extraction technology[M]. Institute of Chemical Metallurgy, Chinese Academy of Sciences, transl.Beijing: Beijing University Press, 1991: 25.

[10] Tarling D H. Paleomagnetism[M]. London: Champman and Hall,1983: 50.

[11] Lambert J M, Simkovich G, Walker P L. The kinetics and mechanism of the pyrite to pyrrhotite transformation[J].Metallurgical and Materials Transactions, 1998, 29(2): 385-396.

[12] 李海燕, 张世红. 黄铁矿加热过程中的矿相变化研究—基于磁化率随温度变化特征分析[J]. 地球物理学报, 2005, 48(6):1384-1391.

LI Hai-yan, ZHANG Shi-hong. Detection of mineralogical changes in pyrite using measurements of temperaturedependence susceptibilities[J]. Chinese Journal of Geophysics,2005, 48(6): 1384-1391.

[13] Bina M, Daly L. Mineralogical change and self reversed magnetizations in pyrrhotite resulting from partial oxidation geophysical implications[J]. Physics of the Earth and Planetary Interiors, 1994, 85: 83-99.

[14] 王晖, 陈立, 符剑刚, 等. 辉钼矿浮选体系中的界面热力学[J].中南大学学报: 自然科学版, 2007, 38(5): 893-899.

WANG Hui, CHEN Li, FU Jian-gang, et al. Interface thermodynamics of molybdenite floatation system[J]. Journal of Central South University: Science and Technology, 2007, 38(5):893-899.

[15] 王淀佐. 浮选剂作用原理及应用[M]. 北京: 冶金工业出版社,1982: 28-31.

WANG Dian-zuo. Flotation reagents: Fundamentals and application[M]. Beijing: Metallurgical Industry Press, 1982:28-31.

——以滇东北德泽地区筇竹寺组为例

—— 寒武系黑色岩系面面观