百万千瓦火电新型凝汽器研发

1 绪论

凝汽器作为汽轮机组必不可少的重要辅机,其性能的优劣将直接影响到电厂的经济性、可靠性和安全性。随着国内火电机组的大型化,对凝汽器的设计技术也提出了更高的要求。

上海电气电站设备有限公司电站辅机厂原采用的百万千瓦等级火电机组凝汽器技术来源于西门子公司,但是在使用时会受到知识产权的约束,特别是出口项目,会使我公司的凝汽器产品在对外市场竞争中处于不利的地位。

为了做强做精核心产品、提升设计技术水平、降本增效,自行研发具有自主知识产权的百万等级火电机组新型凝汽器成为迫切需要。

2 凝汽器的功能

从传热学观点上来看,凝汽器是一种热交换设备,它采用水或空气作为冷却介质,将汽轮机排汽凝结成水并带走蒸汽凝结时放出的热量。从热力学观点上来看,凝汽器在蒸汽动力装置的热力循环过程中起着冷源的作用。凝汽器的基本任务有两点:

(1)在汽轮机的排汽部分建立较低背压环境,使蒸汽能够最大限度地做功,以提高汽轮机的效率。

(2)将凝汽器凝结所产生高品质的凝结水提供给锅炉,形成水系统的封闭循环,提高水的利用效率。

对于大型凝汽器,除了凝结主汽轮机的排汽以外,还要凝结给水泵驱动汽轮机的排汽和汽轮机的旁路排汽,并对进入凝汽器的各种疏水和补水进行减温减压或加热除氧。为提高整个装置的效率,对凝汽器提出了更高的要求:

(1)凝汽器应具有较高的传热系数。当凝汽器的传热系数较高时,其传热效果也就越好,这样就能够产生较低的运行背压,提高汽轮机装置的热效率。

当汽轮机进汽温度保持不变的条件下,通过提高凝汽器的传热系数使得汽轮机背压降低1kPa,则汽轮机的效率提高1%~2%,这对于大型电站系统来说是一个相当可观的数值。

(2)凝汽器对凝结水应具有良好的回热作用。良好的回热性能可以使凝结水出口温度tc尽可能不低于凝汽器压力Pc对应的饱和温度ts,以减少汽轮机回热抽汽,降低热耗。定义δtc= ts-tc为凝结水过冷度,则过冷度越低,热耗也越低。

在朗肯循环中,凝结水过冷度每增加1℃,大约要增加0.5%的热耗。另外,由于凝结水的过冷,其中的含氧量也会加大。对于大型凝汽器,凝结水过冷度一般不超过1°C。

(3)蒸汽在凝汽器冷却管之间的流动阻力(汽阻)要小,以降低汽轮机排汽口的压力和减小凝结水过冷度。

(4)冷却水在凝汽器中的流动阻力要小,以降低循环水泵的耗功。

(5)凝汽器应具有良好的除氧能力,以防止凝结水管道和设备腐蚀。

(6)凝汽器应具有较大的稳定工作范围,以适应汽轮机的变工况要求。

(7)提高真空系统的气密性,减少空气漏入量,保证凝汽器的传热性能。

(8)凝汽器的总体结构和布置方式应便于制造、安装和维修。

3 凝汽器主要技术参数

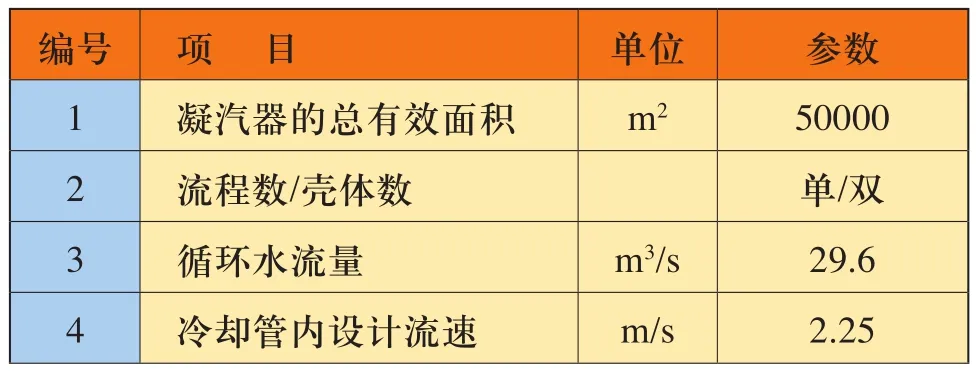

江苏某1000MW超超临界火电机组凝汽器主要技术数据见表1。

表1 主要技术参数

5 清洁系数 0.85 6 凝结水过冷度 ℃ ≤ 0.5 7 凝汽器设计端差 ℃ 6.033/5.712 8 水室设计压力 MPa 0.6 9 管子总水阻 kPa ≤ 69.5 11 凝汽器净重 kg 1200000 12 凝汽器运行重量 kg 2650000

4 、百万火电新型凝汽器研发

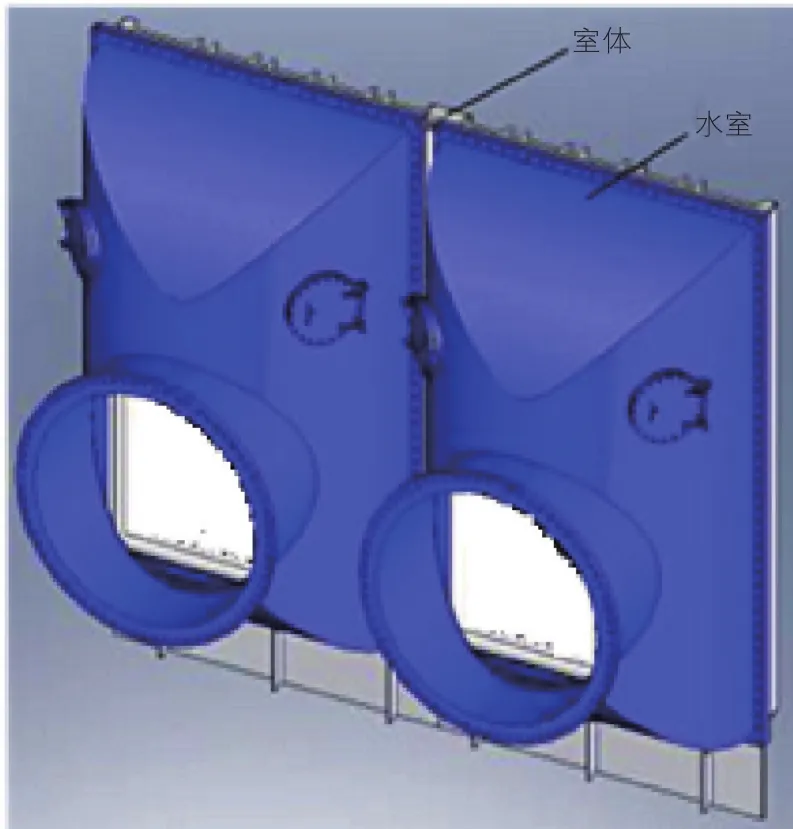

百万火电凝汽器见图1。

图1 凝汽器外形

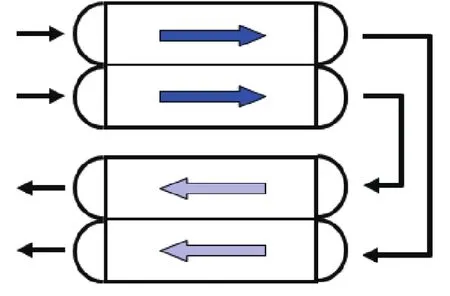

该百万千瓦机组凝汽器型式为双背压、双壳体、表面型、壳体和水室为全焊接结构。凝汽器主要由壳体、接颈、水室等部件组成。循环水流程见图2,循环水先流入第一个壳体(低背压凝汽器),然后经第二个壳体流出(高背压凝汽器)。

图2 循环水流程

4.1 新型管束

凝汽器管束是凝汽器的重要组成部分,是核心的换热部件。合理的管束布置一般应遵循以下原则:

(1)在管束之间和管束与壳体壁之间应设置一定宽度的蒸汽通道,使蒸汽自由地流向管束的各个部分而使热负荷均匀;

(2)管束外围几排管子应适当排列,以便有足够的通流面积,必要时布置汽流小通道,使进入管束的蒸汽速度不超过50m/s;

(3)蒸汽-空气混合物向抽气口流动时,其路径要短而直,以降低汽阻;

(4)为了更有效地冷却被抽出的空气和残余的未凝结蒸汽,以减小抽气设备的负荷,必须划分出部分冷却管作为独立的空气冷却区。为了提高空气冷却区的传热效果,汽-气混合物应有较高的流速,但不宜超过50m/s;

(5)为了减少凝结水的过冷度和含氧量,空气冷却区的布置应尽量使主凝结区落下的凝结水不与空气含量高的汽-气混合物相接触,并有适量的蒸汽流向管束下部回热凝结水;

(6)在主凝结区内尽量不设挡板,以避免汽流的紊乱;如设置挡板,应考虑汽流规律,挡板要少而精。

出于对百万千瓦火电机组汽机房整体布局考虑,凝汽器总体外形设计方案已经定型,采用新的管束型式,外围边界条件不可以进行调整。相应布置管束的壳侧汽空间尺寸保持不变,只能在现有的空间里布置新的管束。

此次管束的研发根据典型百万千瓦等级凝汽器的边界条件进行的。在分析各流派管束优缺点的基础上,确定新型管束的布置型式。通过计算机软件的模拟仿真,对凝汽器壳侧分析截面上的流场情况做出定性和定量的分析,包括速度场、压力场、空气浓度、换热系数等进行全面监测,计算结果以彩色矢量图和云图的方式直观地表达出来。在计算结果的基础上,判断管束内部空气是否出现淤积,通过改变空冷区的位置,或开蒸汽通道将空气导入空冷区等方法改变网格单元,监测对整个管束的传热系数的影响,再重新进行分析,直到得到理想的仿真结果为止。

4.2 壳体模块

凝汽器壳体长期处在真空下工作,为了保证稳定性和刚度,壳体必须进行足够的加强。凝汽器壳体采用支撑管加强,隔板通过支撑管与壳体连接,沿冷却管长度方向采用许多钢管和圆钢焊接在前后水室腔体上,加上管束和空冷区包壳等部件,使壳体组成一个整体钢性结构。此外,该结构的强度和刚性还能够保证凝汽器的对半模块式运输。

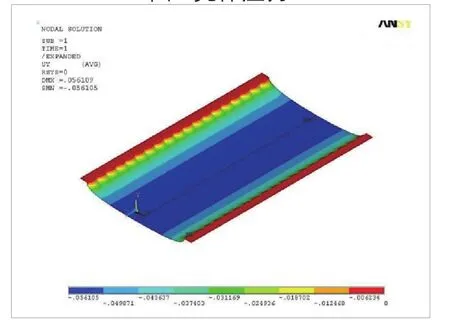

壳体模块的研发通过运用Ansys有限元分析方法对采用新管束布置的壳体模块进行结构应力、位移分布的分析。主要分析新管束布置的壳体模块(四管束)在自重载荷作用下的应力、变形分布。

壳体模块体分析采用有限元计算软件Ansys进行,软件版本为10.0。由凝汽器结构可知凝汽器壳侧主要有壳体、管板、管束和隔板等组件。考虑到该结构形式左右对称且仅受自重载荷,实际分析中处于提高计算效率考虑,取结构的一半作为计算模型。新管束布置的壳侧有限元模型见图3。

图3 有限元壳体模型

结构壳体、底板、管板和隔板属于薄板结构,用shell63弹性壳单元划分网格。凝汽器换热管数多达上万根,整个管束的轴向刚度较大所以用MPC184刚性梁单元模拟管束。整个结构共划分64889个单元、66884个节点。

图4 壳体网格

整个计算结构受自重载荷作用,管束总重53.5×4t ,结构对称边界施加对称位移约束、底板两边施加轴向位移约束。新管束布置的壳体模块(四管束)计算结果见图5~图8。

图5 壳体竖向位移

图6 壳体应力

图7 壳体底板竖向位移

图8 壳体底板应力

根据以上新管束壳体模块布管方案在自重载荷下的分析计算可见:新方案经布管结构调整壳体中心竖向位移较小,底板最大应力较低。通过分析证明新管束壳体在结构受力平均分配上更合理,有一定的优化改进。

4.3 管、隔板排列形式优化

凝汽器壳体的一个重要组成部分是凝汽器的冷却管。循环水在冷却管中流动,与蒸汽进行热交换,从而带走蒸汽的热量,使蒸汽凝结成水。如果凝结水不能及时从管子上流下,则很容易在冷却管上形成水膜,导致换热热阻增大,降低换热效率。为了防止冷却管上水膜集聚,将冷却管按一定角度倾斜布置。管、隔板在垂直方向逐块抬高,安装时冷却管与管、隔板成一定的倾角,见图9。这种布置方式更有利于管、隔板在车间部件的加工以及壳体在现场的安装。

图9 管隔板排列形式

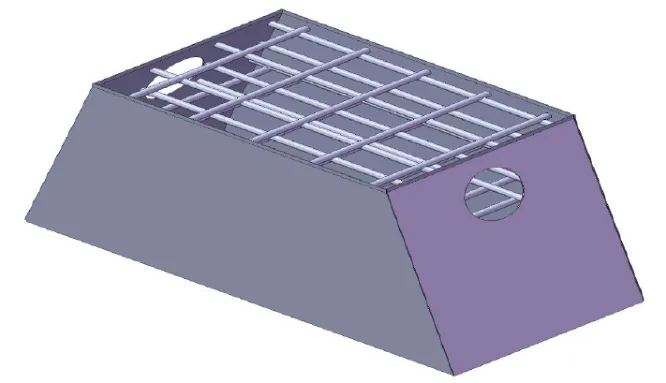

4.4 接颈模块(图10)

百万千瓦火电机组凝汽器的喉部高度约为5m左右,在凝汽器接颈上需布置内置式低压加热器、给水泵汽轮机排汽接口、低压加热器用抽汽管道、低压旁路排汽接收用减温减压装置,这些部件增加了接颈结构设计的难度。

图10 十字交叉型接颈立体

考虑到凝汽器运行状况,经分析接颈采用十字交叉的布置型式,钢管垂直支撑加强,并通过连接板来实现支撑管之间的连接和支撑管与侧板的连接。此种支撑型式不仅有利于力的传递,还便于安装以及管道布置。

同时采用有限元方法计算凝汽器接颈及支撑杆系在外压及低压缸载荷作用下的应力分布,进行稳定性评定,保证结构安全。凝汽器接颈侧板为薄壁结构,在外压和低压缸重力作用下,主要失效模式表现为屈曲失稳破坏。接颈中分布的支撑杆系作用为加强接颈刚性,提高抗失稳能力。分析目的定为获得支撑杆系在载荷综合作用下的轴力,再进行稳定性校核。计算结果见图11、12。

图11 薄膜应力

图12 薄膜加弯曲应力

计算结果表明:接颈支撑管系在外压及低压缸载荷共同作用下通过了轴向失稳校核,且侧板薄膜加弯曲应力符合强度评定要求,保证了结构刚性,结构安全。

4.5 水室模块

原有的水室法兰与壳体法兰采用平垫片密封结构。这种结构的缺点是水室设计压力最高约0.4MPa。无法满足国内循环水系统采用二次循环机组时的设计要求(设计压力0.6MPa)。

凝汽器水室采用圆弧形,见图13。这种结构使得水室在使用相同材料厚度及相同材质的情况下具有更好的强度和刚度,能承受更大的内外压差。圆弧形结构不但承压能力好,而且还使水室更具美观性和流线性,能最大限度消除水室内部死角的存在,防止胶球聚集,并具有良好的流动性,使到达管板面上的冷却水分布均匀,从而更有效的提高凝汽器传热效果。

图13 水室与水室腔体

同时将已经在600MW凝汽器上成功使用的水室法兰与管板连接技术进行改进,使之适用于1000MW等级凝汽器的水室与室体法兰连接,可将水室设计压力提升至国内二次循环机组普遍适用的0.6MPa。

4.6 低压旁路接收装置

原有的引进技术低压旁路排汽采用一级减压扩容装置接收,只能接收较低参数的低压旁路蒸汽。该技术明显不适用国内常规火电机组系统采用的较高参数的低压旁路方案。

采用如图14所示新设计的三级减温减压装置接收旁路蒸汽,此装置体积小,效率高,有利设备的布置,且能接收较高参数的旁路蒸汽。

图14 三级减温减压装置

4.7 疏水接收装置研发

凝汽器还要接收来自给水加热器逐级回流的疏水、给水补充水及杂项疏水等。给水补充水经过设在接颈内的喷水管从众多的小孔喷入凝汽器内,以达到良好的除氧效果。为确保其他疏水安全进入凝汽器,防止事故发生,设置了两个外置式疏水扩容器。疏水扩容器具体型式见图15。

图15 外置式疏水扩容器

5 结语

通过此次百万千瓦等级火电机组新型凝汽器的研发,不仅开拓创新、提升了我公司自身的技术水平,而且一举摆脱了国外技术束缚,有利于我公司在电站设备行业新一轮竞争中保持市场领先地位。