HE 型联合循环汽轮机结构特点分析

文/陈倪,董真,沈坚 上海电气电站设备有限公司上海汽轮机厂(200240)

陈倪(1965年~),1985年毕业于上海机械学院动力系。现任上海汽轮机厂设计研究所设计二室主任。

1 前言

上海电气向西门子引进了配F级燃机的HE型联合循环汽轮机的技术,并陆续生产了9台,已在4个电厂全部投入运行。该汽轮机在结构合理性、运行灵活性、高效节能方面都是非常出色的,在同类型机组中居先进水平。其结构设计从总体到局部都经过了缜密的构思,先进、独特而又合理,这些设计方法可供借鉴以提高自身设计水平。

2 总体布置

2.1 单层同轴布置

该型号汽轮机为双缸、三压再热型。与西门子同类产品一样,采用了模块化设计,即采用H和E两个模块(亦称H缸和E缸)。除了这两个模块之外,该机组还配置了一个自同步离合器。使得整套联合循环机组自前到后由燃气轮机、发电机、自同步离合器、汽轮机H缸、汽轮机E缸几大部分构成同轴布置,如图1所示。这也是西门子HE型联合循环机组总体布置的一大特点。

由于汽轮机部分为双缸结构,汽轮机转子由高压和中低压2根转子组成,两者之间刚性连接,采用三支点支承方式。考虑了自同步离合器的支承后,汽轮机部分共有4个轴承,分别装在落地式的前轴承座、中轴承座和座缸式的后轴承座内。其中,中轴承为袋式轴承,集径向轴承和推力轴承为一体,为机组相对死点;汽轮机的绝对死点也设在中轴承座处。

该机组总体布置的另一大特点是单层布置,这得益于汽轮机E缸独特的轴向排汽方式。因此,凝汽器布置在E缸的后端,而汽轮机的出轴则设于高压缸的前端,这一点也是与常规汽轮机明显不同的。

同轴、单层布置使电厂整个工程的造价大大降低,带来了经济和社会效益。

图1 燃气轮机、发电机及汽轮机的布置

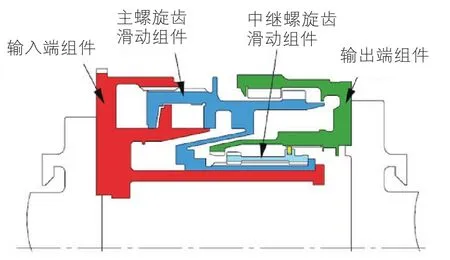

2.2 自同步离合器

S S S离合器还具有吸收汽轮机、发电机转子膨胀的功能。汽轮机、发电机转子各有自己的死点,并向离合器方向膨胀而产生差胀,SSS离合器在结构上保证了可以吸收这个差胀。

图2 SSS离合器结构

虽然SSS离合器的采用使轴系稍显复杂,但它带来的好处也是明显的。它使燃气轮机的启动和运行不受汽轮机的制约,可实现燃机单循环运行;汽轮机启动后可通过SSS离合器连上发电机,输出功率;在SSS离合器脱开状态下,汽轮机还可独自进行维护。因此,SSS离合器的采用,大大增加了联合循环机组运行的灵活性,缩短了联合循环的启动时间,降低了运行成本。SSS离合器的采用是整个联合循环装置的一大亮点,并已逐渐成为许多联合循环设备供应商和电厂用户的首选。

2.3 配汽机构——无导汽管布置

该HE型汽轮机配备了三组阀门:主汽阀组、再热阀组和补汽阀组。它们有着共同的特点,都是直接固定在汽缸上,其间无导汽管连接。其中主汽阀组为焊接式,其他为法兰连接式;下方都用支架支撑自身重量,以利于汽缸热胀。

图3所示为再热阀组与汽缸直接连接的结构型式。

图3 气缸模型

由于阀门与汽缸直接连接,无导汽管,所以它有蒸汽压损极小、效率高的特点,加之采用了中低压合缸模块,没有中低压联通管,因而实现了本体无导汽管布置,使整个机组结构更加简洁高效。

2.4 固定式前轴承座——独特的滑销结构

前轴承座内仅装有SSS离合器轴承、前轴承和SSS离合器,不仅落地,而且前轴承座是固定于基础上的。H缸的后猫爪支承在中轴承座上并作轴向定位,前猫爪支承在前轴承座上,H缸的热胀使前猫爪在前轴承座上产生滑动。由于前轴承座不参与热胀滑动,使得前轴承座包括轴承与支承在轴承上的转子重量均不产生摩擦阻力,仅H缸静子部分的约一半重量在滑动面上产生摩擦阻力,使摩擦阻力降至最小, 从而有利于H缸的热胀。

3 结构特点

3.1 H缸——圆筒型设计

H缸采用西门子独特的圆筒型设计,圆筒型汽缸的优点已经为业界所认识,它可以减小运行中产生的应力,加快启动速度,提高设备寿命,这些对联合循环汽轮机来说尤为重要。图4为H缸的结构示意。

设置仿真时间为60 min,随机种子为128,运行仿真.结果显示,网络在5 min左右趋于平稳,全局统计量网络时延稳定在0.32 ms左右,数据库查询和HTTP页面的响应时间分别稳定在35.80 ms,3.35 ms左右.这3个全局统计量链路聚合后60 min的移动平均分别如图5~7所示.核心交换机CS6509与汇聚交换机CS3560G之间下行链路的排队时延峰值为0.036 ms,吞吐量峰值为662.16 Mb/s,利用率峰值为66.22%.这3个链路统计量链路聚合后60 min的移动平均分别如图8~10所示.

图4 H缸纵剖面

该H缸采用内外双层缸设计,除外缸采用了圆筒型设计外,还有以下几个特点:

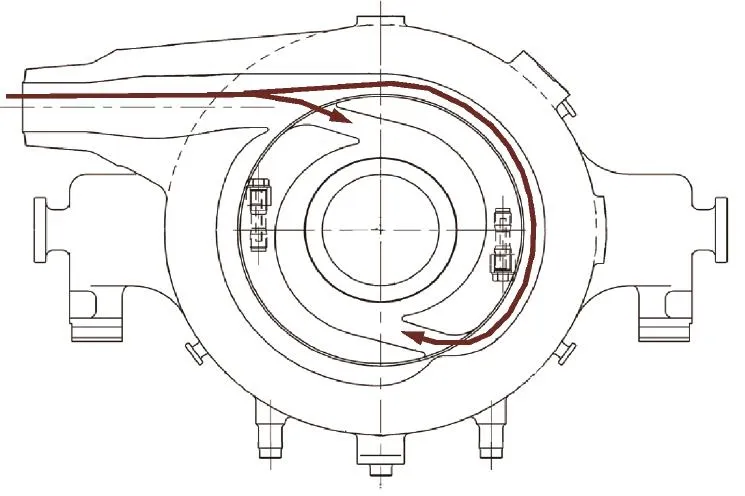

(1)高压进汽为切向进汽

如图5所示,主蒸汽由外缸进汽口,经内外缸夹层后,切向进入内缸作功。切向进汽明显减小蒸汽压损,提高了效率。

E缸的再热进汽也同样采用了切向进汽。

图5 高压切向进汽

(2)内缸低应力设计

内缸为中分面型,可以看到,整个内缸都被高温高压蒸汽包围,使中分面螺栓以及缸体自身不受到高压蒸汽张力,虽然级份越往后内外温差越大,但壁厚也越薄,温度应力的分布偏均匀。而内缸轴向定位外圆受到的轴向力,通过结构的巧妙设计互相抵消而达到最小。端部的端盖因其工作在压力较低的汽封区域,使固定端盖的螺栓受力很小。

3.2 E缸——轴向排汽

E缸模块采用的是中、低压合缸的结构型式。中压部分采用内外双层缸结构,低压部分则采用持环型式。流道设计成中压逆流、低压顺流的反流形式,以减小转子轴向推力。转子采用焊接转子,以解决中压段的FATT和低压段的机械强度问题。

E缸最大的特点在于轴向排汽,其优点如前所述。除此之外,E缸还有几处独到的设计:

(1)外缸采用铸铁材料

虽然中压部分的进汽为经过再热的高温蒸汽,但外缸仍采用铸铁材料,这得益于两点,一是进汽部分的合理设计,二是以中压的内外缸夹层作为中压排汽通向低压部分的通道,使外缸的工作温度降低。

外缸采用铸铁材料可大大降低机组成本,同时使整个汽缸的刚度得到提高。

图6 E缸纵剖面

(2)空心静叶

汽轮机的末级静叶采用由模锻成型钢板拼焊而成的空心结构,其空心的腔室经特别设计的通道与凝汽器相连,在静叶顶部一定高度表面上加工有若干小孔。这种独特设计在节约材料和成本的同时,还起到了高效的除湿作用。利用这些小孔和凝汽器真空,将静叶表面的水分吸出并排入凝汽器,比起传统的除湿手段,这种小孔除湿的方法在除湿效能上要强许多。

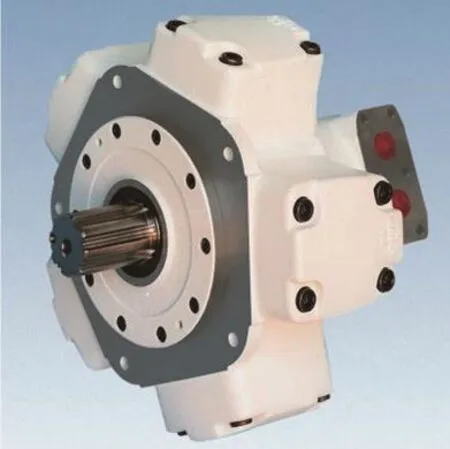

(3)液压驱动的回转设备

该机组回转设备位于转子排汽末端,由液压马达驱动,液压马达与转子之间采用超越离合器连接。液压马达在正常盘车时采用高压顶轴油驱动,其他时间采用轴承润滑油驱动。这种设计的优点是:

(1) 由于与转子同轴,采用超越离合器自动啮合和脱离,不存在常规回转设备中需齿轮啮合脱开的过程,动作可靠;

(2) 采用顶轴油驱动,只要顶轴油压建立,就驱动液压马达进行盘车,不需另设TSI元件测零转速来启动盘车,系统简单而合理;

(3) 汽轮机升速越过液压马达转速时,超越离合器使转子自动与液压马达脱离;

(4) 采用DenisonCalzon的MR型径向活塞式液压马达(图7),具有机械效率高、低油耗、大输出扭矩、高可靠性等特点。

4 小结

HE型汽轮机的设计无疑是先进的,其单层同轴布置、SSS离合器、高效的配汽机构、固定式前轴承座、圆筒型高压缸、中低压合缸、中空静叶、液压回转设备,以及其他细节(如不设同轴主油泵、采用电超速等)构成了整个HE汽轮机的灵魂。不仅如此,其叶片、辅助系统、控制系统等都有其独特和先进的设计,使整个机组的优良性能在电厂得以充分体现。事实上,西门子仍在对该产品进行优化改进,如改E缸的反流为顺流等。随着对清洁能源需求的不断增加,HE型汽轮机将会有更好的市场前景。