百万千瓦级核电蒸汽发生器自主化制造之路

文/盛旭婷 上海电气核电设备有限公司 (201306)

盛旭婷(1982年~)女,工程师,毕业于合肥工业大学机械设计与自动化学院。曾参与秦山二期扩建工程蒸汽发生器招投标和负责巴基斯坦恰希玛核电稳压器工艺技术和项目管理工作,现从事于技术管理和科研开发等工作。

1 概 述

2010年8月28日,国内自主化首台百万千瓦级蒸汽发生器在上海电气核电设备有限公司(下称“上核公司”)临港重装备基地制造成功。该设备为中国广东核电有限公司订购,在辽宁红沿河核电厂一期项目使用。辽宁红沿河核电工程是列入国家“十一五”规划的核电自主化项目,是东北地区有史以来投资最大的项目和第一座核电站,是“振兴东北”战略实施的重大专项之一,也是国内首个规模化建设的核电项目,是我国自主设计、自主制造、自主建设、自主营运的首台百万千瓦级核电机组。此次竣工发运的蒸汽发生器总长度21.7m,竖起时的高度堪比6层楼房;最大一端直径为5.5m,内部装有U型管等上万个各类精细零件;总重量达345t。

红沿河百万千瓦蒸汽发生器产品制造, 2008年1月8日准开工,4月24日开始管板组件制造,2010年8月竣工发运。在研制过程中,上核公司突破了原来由外方提供整套原材料采购规范的限制,掌握了产品制造所需全套原材料的采购技术和全套产品制造技术,实现了国内首台百万千瓦核电蒸汽发生器的完全自主化制造。

2 红沿河蒸汽发生器的自主化制造

2.1 核电反应堆简介

压水堆核电厂主要由压水反应堆、反应堆冷却剂系统(简称“一回路系统”)、蒸汽和动力转换系统(简称“二回路系统”)、循环水系统、发电机和输配电系统及辅助系统组成。反应堆冷却剂系统将堆芯核裂变放出的热能带出反应堆传递给二回路系统以产生蒸汽。CPR1000压水反应堆冷却剂系统有三条并联在反应堆压力容器上的封闭环路,每条环路由一台蒸汽发生器、一台反应堆冷却剂泵和管路组成。蒸汽发生器在核电站一回路中的功能是将反应堆内载热剂的热量传递到二回路,使二回路侧介质产生一定压力的蒸汽经一、二级汽水分离器干燥后供汽轮机工作。蒸汽发生器的一回路侧与反应堆压力容器相连,其载热剂带有放射性,二回路侧所产生的干燥蒸汽,其品质直接影响电站的功率与效率。蒸汽发生器在进行热量交换的同时,起着阻隔放射性载热剂的作用,是核电站关键设备之一。

图1 压水式反应堆及核蒸汽供应系统示意

图2 CPR1000回路系统

此次研制的中国首台完全自主化并用于辽宁红沿河核电站的百万千瓦核电蒸汽发生器,采用CPR1000技术方案,由成都核动力工程研究设计院设计,是目前国内自主化水平、安全可靠性、成熟性、经济性等各方面综合比较最佳的核电技术方案。

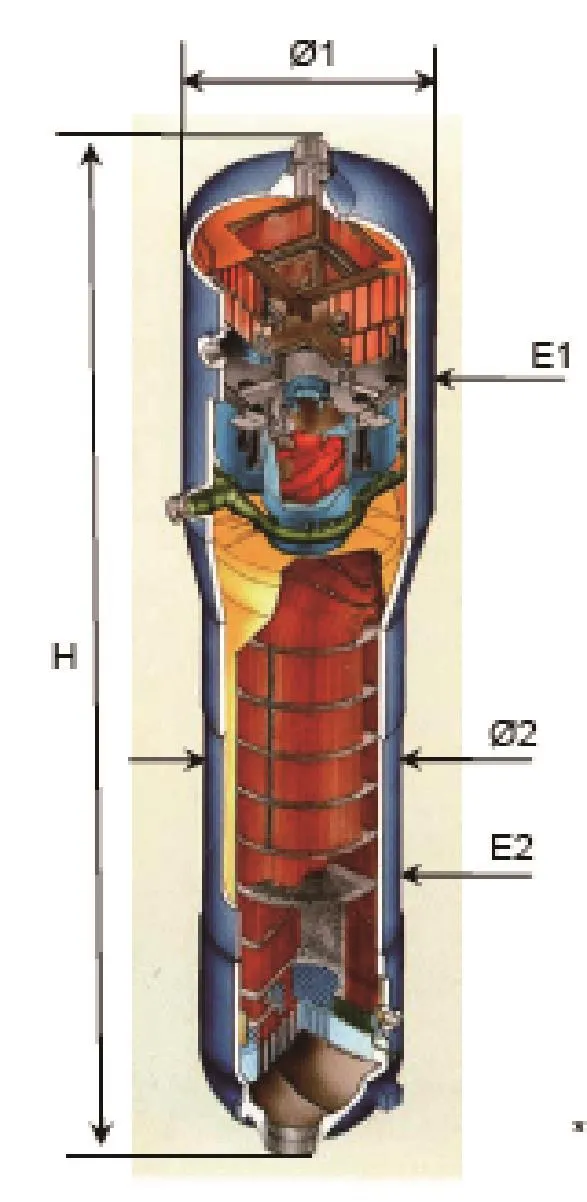

图3 蒸汽发生器结构

2.2 产品参数和制造难点

2.2.1 产品结构参数

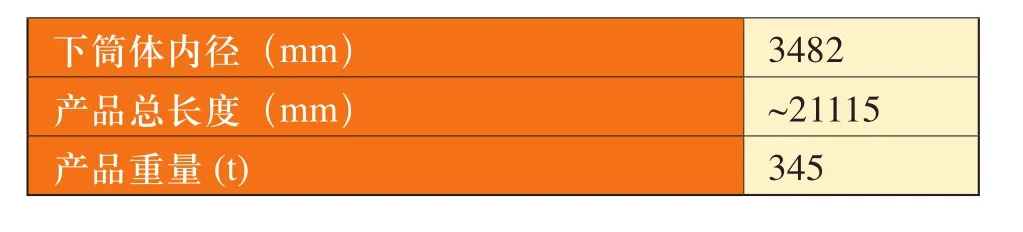

红沿河项目1000MW级蒸汽发生器采用55/19B型(图3及附表)。

附表

下筒体内径(mm) 3482产品总长度(mm) ~21115产品重量 (t) 345

2.2.2 制造难点

蒸汽发生器与反应堆压力容器相连,其载热剂带有放射性。所产生的蒸汽干燥度要求高于99.9%,直接影响电站的功率与效率。同时,蒸汽发生器在进行热量交换的同时,起着阻隔放射性载热剂的作用,对核电站安全至关重要。因此,蒸汽发生器的一级安全等级,I类抗震类别,一级规范级别和Q1级的质量要求,体现在如下几方面:

(1) 材料

红沿河蒸汽发生器20 431个零件涉及原材料55类种,根据产品零部件不同的安全和质保等级,同种材料不同的零部件都具有不同的技术要求和质保要求。如何在消化设计技术基础上,科学、合理和经济地确定材料的采购技术规范并完成大部分材料的国产化采购显得非常重要。

(2) 焊接

为确保蒸汽发生器的使用寿命,与一次侧水接触的材料须具有很好的耐高温、抗腐蚀等特性,所以要求在下封头内表面堆焊不锈钢和管板下表面堆焊因科镍690,而且必须确保每道焊缝的成型质量。

为防止具有放射性的冷却液外渗,一次侧压力边界密封性要求更高。传热管与管板的连接、一次侧进、出口接管与下封头的连接都采用焊接方式,且必须经过100%的RT、MT和UT检查以及压力检测合格。

(3) 机加工

由于蒸汽发生器体积大,结构特殊,需在专用设备上采用非标工艺装备制造。其中管孔深孔加工难度最大,管孔表面除了深度小于0.13mm的刮痕和手感无毛刺螺旋线外,不得有其他凸出表面的金属毛刺、螺旋线、沟槽等缺陷存在。

(4) 装配

由于蒸汽发生器零部件尺寸大,安装精度要求高,制造过程中零部件公差的积累该安装带来了很大的难度。例如,流量分配板和支撑板安装和U形管穿管,需在8~9m长度上完成位置精度要求0.1mm级的对中装配,且不允许使用强力,对安装和检测都提出了较高的要求。

(5) 检测

检测环节在产品制造过程占据了很大的比例,计量、探伤、理化等方面高效的检测手段和检验方式对于确保产品质量、提高生产效率有着不容忽视的作用。

2.3 自主化制造

2.3.1 联合开发,实现材料采购国产化。

上核公司针对此次红沿河蒸发器项目,除国内外各项技术标准外,以产品设计规范为基础,编制了40多份专项原材料采购技术规范,并通过技术验证逐步转化为企业技术标准,打破了岭澳一期、二期由法国法马通公司垄断原材料采购和供应的局面,实现国内首台完全自主进行原材料采购和监控的百万千瓦核电蒸汽发生器。

此次红沿河蒸汽发生器是核电项目首次在国内进行给水环组件半成品采购和组装焊接;干燥器和汽水分离器是蒸汽发生器的关键部件,以往该产品大多采用国外成品采购。

2.3.2 技术创新,完成高质、高效的自主化制造。

上核公司将自身技术创新作为产品制造的关键部分,在制造技术、焊接技术、理化试验检测技术、无损探伤检测技术、测量技术、工装等各个方面与以往相比进行了优化改进,累计创新有39项,包括:管板带极电渣堆焊技术、管子管板焊技术、管子管板焊缝射线探伤、一次侧接管安全端采用单面U型坡口SAW技术、管子管板机械滚轧定位胀、水室封头疏水管孔镗床深孔加工技术、内套筒采用轴向/周向滚动轮装配、支撑板安装对中和监测技术、二次侧水压后除湿技术、机床倾斜自动监测技术、小接管机加工监测技术、蒸发器整体尺寸测量技术和梳形块工装等。

(1) 管板大面积堆焊

管板堆焊技术是整个蒸汽发生器制造中的关键技术之一,堆焊质量的优劣将直接影响蒸汽发生器管板一次侧的耐腐蚀性及管子与管板间焊缝的综合性能,对于整个蒸汽发生器的使用性能及安全运行至关重要。目前国内的管板堆焊技术有法国法马通和韩国斗山的双带极埋弧堆焊和日本三菱的双热丝等离子堆焊以及MIG堆焊等技术。上核公司此次采用自主开发的带极电渣堆焊技术进行管板大面积Iconel 600镍基合金堆焊,采用三层堆焊,工作效率和堆焊质量都高于前述的技术。

(2) 接管安全端焊接

安全端异种钢焊接其困难主要在于镍基合金是一种可焊性较差的金属材料,这种焊缝金属材料的纯度要求很高,稍有有害杂质元素存在,就极易产生微裂纹。同时,由于这种焊缝金属材料在高温熔化状态下极易被氧化而产生低熔点的氧化夹杂物缺陷,并且在高温熔化状态下的表面张力较大,因而与焊接坡口面的亲合力较差,极易造成焊接未熔合缺陷。上核公司采用了预堆隔离层+对接焊的方式,此次不同的是,在隔离层堆焊采用埋弧自动焊技术,比以往的手工电弧焊或(热丝)TIG堆焊效率更高。

(3) 管子管板焊接

管子管板焊缝是蒸发器一回路的压力边界,其焊缝质量好坏对于直接影响核岛热效率和一回路放射性泄露等问题。CPR1000蒸发器有8900多个管子管板焊角缝,接头及焊材为镍基合金,要进行密封性全位置焊接,难度很大。采用不填丝自动TIG氩弧焊接,利用FET晶体管开关技术和数字控制技术,对焊接电流的全面的精确控制;采用的保护气体为He+Ar混合气体保护,实现全位置(5G)焊接,极大地方便了操作者,保证了焊接的效率和稳定性。

(4) 管板深孔加工

采用TBT数控三轴深孔设备及BTA的钻头,摸索出CPR1000蒸发器关键部件管板深孔加工的最优参数,使得8948个直径19.28 mm长565mm的深孔在28天内加工完毕(国内通常要1.5~2个月),孔间距、孔径均满足设计要求,垂直度控制在0.25mm远低于要求的0.5mm,发生螺旋槽的几率控制在万分之一以内。

(5) 流量分配板和支撑板对中安装和检测技术

流量分配板和管子支承板的对中精度是蒸汽发生器中管束组件制造质量的关键,其装配的质量,将影响U型管的穿管质量及U型管的使用寿命。以往国内尚不具备该项对中检测的能力,主要依靠外方进行技术帮助或外委测量。上核公司用位移传感器取代传动杆,将物理量转变成便于利用的电信号,将输入变量转换成可供测量的信号,通过数据线将电信号输出(长度不受限制),在数显表上显示测量数据,通过软件计算和处理测量结果,使测量反馈更简便直观。

(6) 水压试验后干燥技术

国内首台实行工厂水压试验的百万千瓦核电蒸汽发生器,采用液压拉伸技术进行了螺栓预紧,采用自制的A级去离子水,通过采取除氧方式来达到良好的防锈效果,同时,采用自行设计开发的氮气烘干循环系统进行水压试验后的快速干燥,确保了蒸发器二次侧防锈干燥,领先到国际同行。

红沿河百万千瓦蒸汽发生器产品制造过程共涉及21项专利技术。红沿河百万千瓦蒸汽发生器制造核心技术经上海科学技术情报研究所检索,查新结论为:技术内容在国内外同一文献和产品中未见公开报告,具有新颖性。项目的各项技术指标经检测符合标准,主要技术指标达到国际先进水平。