快捷货车车轮辐板疲劳强度研究

李志强,潘树平,周张义

(1 南车眉山车辆有限公司 产品开发部,四川眉山620032;2 西南交通大学 力学博士后流动站,四川成都610031;3 南车眉山车辆有限公司 博士后工作站,四川眉山620032)

车轮是铁道车辆走行部中最重要的承载部件之一,其疲劳强度直接影响车辆运行安全性[1]。当前,我国正加紧研制商业运营速度为160 km/h的快捷货车。随着列车运行速度的提高,轮轨间动作用力将加剧,从而车轮的疲劳服役环境变得更为恶劣,故对其疲劳强度进行分析评估是十分必要的[2]。分别应用欧洲铁路和日本铁路提出的车轮机械设计载荷和载荷工况,基于结构有限元法对快捷货车用非踏面制动车轮进行应力分析,依据 UIC 510-5《Technical approval of solid wheels》标准规定的方法确定车轮辐板区域的疲劳应力状态,按无限寿命准则评估辐板疲劳性能是否满足设计要求。

1 机械设计载荷和载荷工况

对于铁道车辆非踏面制动从动车轮辐板的疲劳强度校核,通常仅考虑轮轨间的垂向和横向载荷作用。在欧洲铁路行业,主要基于UIC 510-5标准[3]规定的机械设计载荷和载荷工况,对车轮辐板进行疲劳强度理论计算校核;日本铁路针对铁道车辆车轮辐板的疲劳强度试验研究,也相应提出了一套机械设计载荷和载荷工况确定方法[4];我国铁路至今尚未建立起必要的技术方法及标准,当前主要是借鉴国际铁路联盟(UIC)和欧洲(EN)等相关设计规范[5-9]。

1.1 欧洲铁路

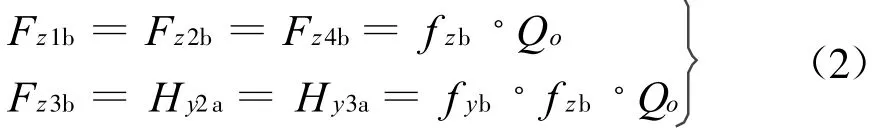

根据UIC 510-5标准,对车轮的疲劳强度计算分为以下3个载荷工况(以下简称a系列工况):工况1a(直线运行工况),垂向载荷;工况2a(曲线运行工况),垂向载荷Fz2a+轮缘内侧横向载荷 Hy2a;工况3a(道岔通过工况),垂向载荷+轮缘外侧横向载荷。

其中,各工况中施加的载荷值按式(1)计算,各载荷在车轮断面内的作用位置和方向如图1所示。

式中 fza为垂向动载系数,取常值1.25;fy2a和 fy3a均为横向动载系数,分别取常值0.70和0.42;Qo为轮重,即满载状态下每个车轮作用在钢轨上的垂向静载荷,对于快捷货车车轮取值为88.29 kN。

图1 载荷作用位置及方向(欧洲铁路)

1.2 日本铁路

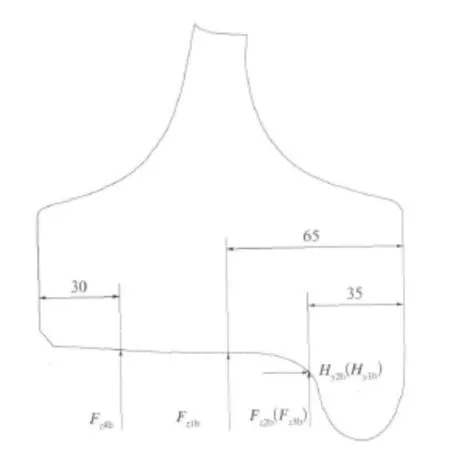

日本铁路在对车轮进行试验室疲劳强度试验时,考虑以下4个载荷工况(以下简称b系列工况):工况1b(直线运行工况),垂向载荷Fz1b;工况2b(外侧车轮曲线运行工况),垂向载荷+轮缘内侧横向载荷;工况3b(外侧车轮曲线运行工况),垂向载荷+轮缘内侧横向载荷 Hy3b;工况4b(内侧车轮曲线运行工况),垂向载荷。

其中,各工况中施加的载荷值按式(2)计算,各载荷在车轮断面内的作用位置和方向如图2所示。

2 车轮应力计算模型

2.1 有限元模型

快捷货车车轮为轴对称S形辐板整体辗钢轮,材质为CL60钢。由于车轮结构具有复杂的几何形状,故应用传统的弹性力学解析法难以得出精度较高的应力解。随着数值计算方法和计算机技术的不断发展,应用有限元法对车轮进行结构应力分析得到了推广。车轮在工作寿命期间会出现踏面磨耗、表面剥离和表面擦伤等破坏,当其达到一定的程度时就需进行旋轮处理,直到车轮踏面几何尺寸达到设计的极限状态(磨耗到限),该车轮的使用周期完成。因此,磨耗到限车轮的应力水平高于新造车轮,在强度计算时以车轮磨耗到限的几何尺寸作为基础,以保证车轮在整个使用周期的安全性[7]。

图2 载荷作用位置及方向(日本铁路)

在ANSYS软件中建立了踏面磨耗到限车轮的三维实体模型,使用线性8节点6面体块单元进行有限元网格离散。其中,有限元建模中忽略了对辐板应力计算结果无影响的R3倒圆角结构。此外,为考虑轮轴过盈配合作用导致的车轮装配应力,建立了局部车轴有限元模型,并在轮毂孔和车轴轮座间设置面—面接触条件。依据TB/T 1718-2003《铁道车辆轮对组装技术条件》标准规定[10],轮轴过盈量设置为容许最大值0.291 mm。车轮轴对称面离散网格如图3所示;计算车轮应力使用的整体车轮和局部车轴FE模型如图 4所示,其由46 000个Solid45单元、1 400个Conta174接触单元和1 400个Targe170目标单元组成,共57 200个节点。

图3 车轮轴对称面离散网格

图4 车轮应力计算 FE模型

2.2 边界条件

在车轮应力计算有限元模型中,按图2和图3所示载荷作用位置和方向,各工况下的垂向和横向载荷以集中力形式,分别施加在车轮同一断面上踏面相应节点位置处;在局部车轴轴身一侧端面上施加零位移全约束边界。

3 疲劳强度评估方法

3.1 最不利单轴疲劳应力确定

一方面,由于实际运行中车轮各点的应力由两种不同频率的交变应力叠加而成[2]:一种是由车轮转动而形成的频率相对较高的交变应力。车轮是一个旋转件,由于转动,车轮上载荷作用的位置在不断发生变化,即使载荷数值恒定不变,其上各点的应力也将随着车轮的转动而呈交变应力状态。另一种是由不同载荷工况交替出现产生的低频交变应力。在运行过程中,车轮将经历不同的载荷工况(直线工况、曲线工况、道岔工况等)。即使车轮不转动,由于载荷工况的变化,各点的应力也将呈交变应力状态。因此,确定最不利疲劳应力时应全面考虑不同载荷工况在车轮不同断面处的作用效应。另一方面,考虑车轮在各载荷工况作用下辐板应力均呈多轴状态,故需应用合适的多轴应力转化准则确定等效的最不利单轴疲劳应力。应用UIC 510-5标准规定的方法确定车轮辐板的最不利单轴疲劳应力,文献[2,3,7,8]对该方法的具体实施均有详述。对于轴对称整体车轮,当有限元网格划分也为轴对称时,则同一圆周上各点的交变应力状态是相同的,辐板最不利单轴疲劳应力只需在一个断面上计算即可,其确定步骤可归结为:

(1)选定一个车轮断面作为垂向和横向载荷的加载区域,并分别计算所有载荷工况作用下的车轮应力结果和分布。

(2)对于车轮辐板任一圆周处部位,首先确定加载断面和顺时针绕过180°后断面间所有节点,在全部载荷工况下的主应力值和作用方向;然后取所有结果中最大的主应力为最不利单轴疲劳应力的最大应力σmax,并取该最大主应力的作用方向为最不利单轴疲劳应力的应力循环方向。

(3)将其余各组主应力结果分别向最不利单轴疲劳应力循环方向投影,投影最小值取为最不利单轴疲劳应力的最小应力。

(4)对车轮辐板所有圆周部位重复(2)~(3)步骤,即可确定辐板断面任意节点处的最不利单轴疲劳应力和。

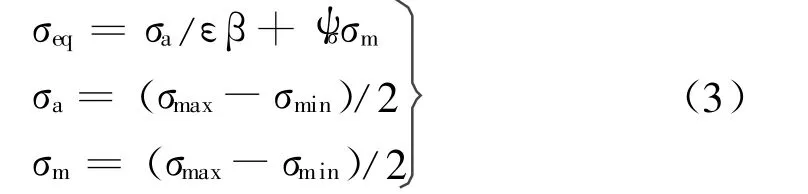

3.2 对称循环等效疲劳应力确定

由于确定出的最不利单轴疲劳应力常为非对称循环,而材料的疲劳极限通常是在对称循环加载条件下得到的。因此,必须考虑平均应力的疲劳强度影响,将非对称循环疲劳应力转化对称循环等效疲劳应力。参考文献[2],同时考虑平均应力效应、尺寸效应和表面加工效应,应用式(3)将非对称循环疲劳应力转化为对称循环等效疲劳应力。

式中 σeq为对称循环等效疲劳应力;σa为应力幅;σm为平均应力;ε为尺寸系数,取为0.8;β为表面加工系数,取为0.88;ψσ为不对称循环系数,取为0.34。

3.3 许用疲劳应力

[2],依据CL60钢的旋转弯曲对称循环疲劳极限,并考虑载荷取值的大小、计算结果的精确程度、材料和结构几何的分散程度等因素。选取必要的安全系数,车轮辐板的许用疲劳应力[σ-1]确定为202 MPa。

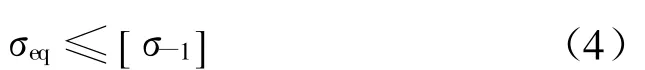

3.4 疲劳强度评估

基于无限寿命设计准则,按式(4)评估车轮辐板的疲劳强度。若式(4)成立,则辐板疲劳性能满足设计要求,否则不满足要求。

4 快捷货车车轮辐板疲劳强度评估

表1列出了评估快捷货车车轮辐板疲劳强度时,分别按式(1)和式(2)确定出的a系列和b系列工况中,作用在车轮上的垂向和横向机械设计载荷值。

表1 各工况下车轮的机械设计载荷值 kN

分别基于表1所列两组设计载荷工况,对快捷货车车轮辐板的疲劳强度进行评估。两组计算结果均表明,辐板所有部位的对称循环等效疲劳应力都小于许用疲劳应力,其疲劳性能满足无限寿命设计准则要求。两组设计载荷工况确定处的辐板疲劳薄弱区域也相同,均位于辐板内侧面与轮毂圆弧过渡部位,如图5所示。

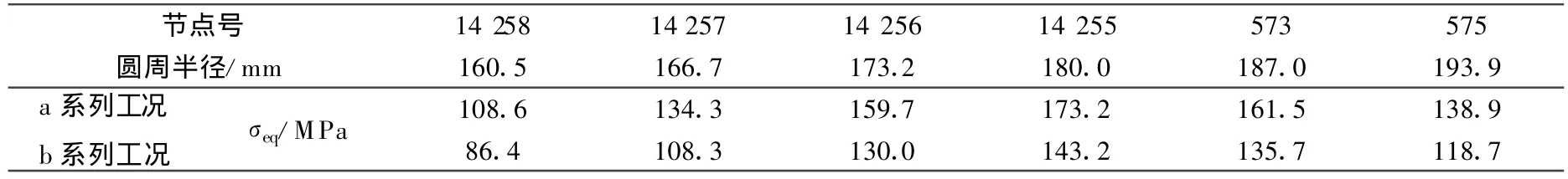

表2列出了辐板疲劳薄弱区域部分节点的对称循环等效疲劳应力值。从中可见,尽管b系列工况的设计载荷要大于a系列工况,但按b系列工况确定出的对称循环等效疲劳应力却小于a系列工况。这主要由于b系列工况未考虑车轮道岔运行工况,而该工况是确定辐板疲劳薄弱区最不利疲劳应力的关键载荷工况。

此外,两组结果中最大对称循环等效疲劳应力均发生在节点14 255处,其位于半径为180.0 mm的圆周上,a系列工况的结果值为173.2 MPa,b系列工况的结果值为143.2 MPa,但都小于许用疲劳应力202 MPa,满足无限寿命设计准则要求。

图5 车轮辐板疲劳薄弱区域

表2 辐板疲劳薄弱区域的对称循环等效疲劳应力

5 结论

(1)分别按欧洲铁路和日本铁路提出的机械设计载荷和载荷工况,对快捷货车车轮辐板疲劳强度进行评估。结果表明辐板所有部位的对称循环等效疲劳应力都小于许用疲劳应力,其疲劳性能满足无限寿命设计准则要求。

(2)两组设计载荷工况确定出的疲劳薄弱区域相同,均位于辐板内侧面与轮毂圆弧过渡部位。按欧洲铁路载荷工况确定出的对称循环等效疲劳应力高于日本铁路载荷工况,前者计算得出的最大值为173.2 MPa,后者计算得出的最大值为143.2 MPa,均出现在半径为180.0 mm的辐板面圆周上。

参考文献

[1] 周张义,米彩盈,李 芾.基于静力子结构技术对轮轴接触下车轮的强度分析[J].内燃机车,2006,(9):16-18.

[2] 刘会英,张澎湃,米彩盈.铁道车辆车轮强度设计方法探讨[J].铁道学报,2007,29(1):102-108.

[3] International Union of Railways.UIC 510-5:2003 Technical Approval of Solid Wheels[S].

[4] Okagata Y,Kiriyama K,Kato T.Fatigue Strength Evaluation of the Japanese Railway Wheel[J].Fatigue Fract Engng M ater Struct,2007,30(7-8):356-371.

[5] BSI.BS EN 13979-1:2003 Railway Applications-Wheelsets and Bogies-M onoblocWheels-Technical Approval Procedure-Part 1:Forged and Rolled Wheels[S].

[6] 何 莹,刘志明,胡宝义.动车组车轮强度标准与分析方法[J].北京交通大学学报,2009,33(1):15-19.

[7] 米彩盈,李 芾.高速动力车车轮强度分析的工程方法[J].内燃机车,2005,(9):11-13.

[8] 徐传来,米彩盈,李 芾.基于轴对称模型的货车车轮结构疲劳强度分析[J].交通运输工程学报,2008,8(9):20-23.

[9] 唐道武.列车车轮疲劳强度安全评定的研究[J].机车电传动,2008,(3):31-33.

[10] 高俊莉,等.TB/T 1718-2003铁道车辆轮对组装技术条件[S].北京:中国铁道出版社,2003.