高温热环境下EPDM绝热材料炭层表面相态试验①

薛 瑞,刘佩进,王书贤

(西北工业大学燃烧、热结构与内流场重点实验室,西安 710072)

0 引言

EPDM是目前固体火箭发动机燃烧室内壁面最常用的一种炭化型热防护材料,其在高温条件下形成炭化层、热解层和材料基体层。国内外对建立EPDM绝热层烧蚀模型开展了大量的试验研究[1-4]。试验发现[4],发动机工作结束后,在EPDM绝热材料炭层表面附着有白色絮状物质。根据能谱分析,其主要成分为SiO2。

SiO2的熔点是1 996 K,沸点是2 503 K,均低于燃气温度,当炭化层温度高于SiO2的相变温度后,SiO2可能以液态或气态形式向表面迁移损耗,并可能以液膜形式附着于炭化层表面。炭化层表面的相态直接影响到燃气向炭化层的传热、炭化层内部的传热、机械破坏模式、表面的化学反应等。如今国内外基于炭化层表面为固态假设下所建立的模型,如何洪庆等[5]采用气动热化学烧蚀机理,扩散和化学动力学双控制机制,并计入气流与粒子的侵蚀,同时将烧蚀与移动边界下的传热相耦合所建立的EPDM烧蚀模型,以及杜新等[6]以5个化学反应为基础建立的化学烧蚀模型,都需进行改进和修正。因此,迫切需要了解炭化层表面在发动机工作热态环境中的相态。

文中利用一种烧蚀发动机,在其高速段安装设计的表面碰撞装置,对EPDM绝热材料进行高温炭层表面相态试验研究,并结合电镜照片对表面相态进行分析,可为烧蚀模型的建立提供试验依据。

1 试验

1.1 试验方案

固体火箭发动机工作过程中的环境十分恶劣,其高温高压以及有两相流冲刷的内部环境,使得现阶段的任何直接相态探测仪器都无法使用。从星际探测中采用撞击探测器,对星球表面进行探测得到启发,如图1所示。在发动机工作结束前(绝热层仍处于正常烧蚀状态)采用石墨球弹射碰撞热的绝热层表面来进行相态探测。由于炭化层是疏松的多孔物质,如果表面是固态的,撞击后会产生明显的裂纹;如果表面存在较多的液相物质,撞击后表面只会凹陷进去,基本不出现裂纹。因此,可试图通过分析EPDM绝热层烧蚀过程中被撞击后的炭层表面形态变化,来判断其在高温热环境下的相态。

图1 撞击探测器撞向彗星表面Fig.1 Photograph of im pacting detector

撞击球材质采用石墨的原因有3点:

(1)热沉较低,与炭化层表面撞击接触时的传热效应不明显,基本不会改变炭层表面温度;

(2)密度较小,与炭化层的撞击力较小,保证了炭化层被撞击后的整体完整性;

(3)主要成分与炭化层相近,不引入其他元素。

1.2 试验系统

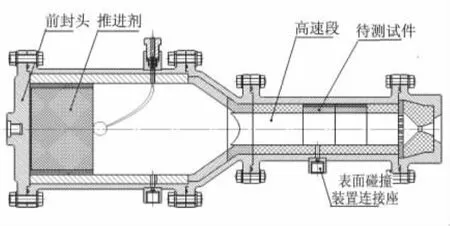

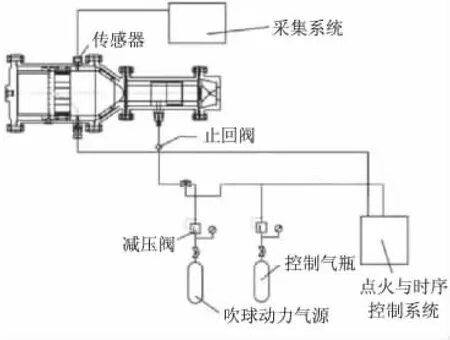

试验系统由供气系统、烧蚀发动机试验装置、表面碰撞装置、点火与时序控制系统、数据采集系统组成。烧蚀试验发动机结构如图2所示,采用含铝5%的复合推进剂。待测绝热层试件长50 mm、宽20 mm、厚10 mm。试验设计工作压强为4 MPa,工作时间7.8 s。高速段燃气速度为16.4 m/s,推进剂燃温3 134 K。

图2 烧蚀发动机试验装置结构图Fig.2 Sketch of ablation testmotor

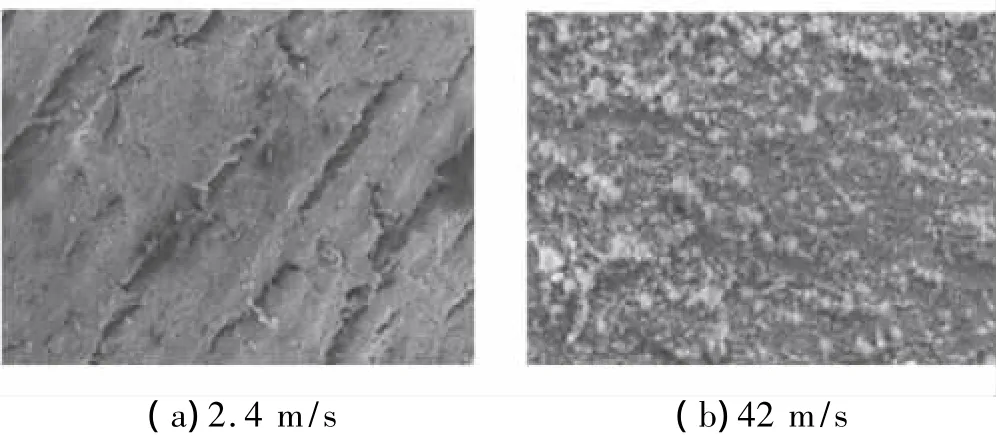

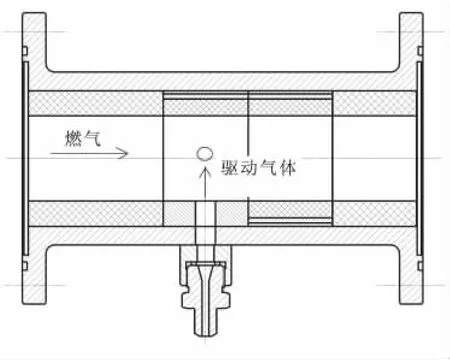

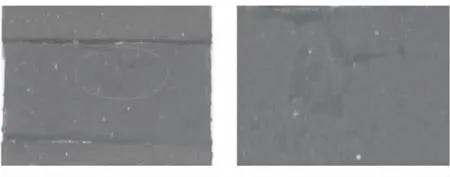

根据试验需要,设计了一套表面碰撞装置,并对原有烧蚀发动机的高速段壳体和试件夹进行了改进。该碰撞装置较为简易,其主要缺点为不能实现对发射小球初射速度的精确控制,只能通过驱动气体压力调节,实现速度在一定范围内的变化,但这并不影响本文的研究目的。将表面碰撞装置连接在烧蚀发动机高速段,对高速段的绝热层进行试验研究。之所以选取高速段而不选取其他段,是因为本文对绝热层相态判断的依据是碰撞后是否有裂纹产生。根据文献[4],在不同燃气流速条件下,炭化层表面形貌有明显差别。如图3所示,在低速下,炭层表面有明显的缝隙,且随着燃气速度的增大,裂缝逐渐减少,到高速段(42 m/s)时已观察不到裂缝。文献[4]中指出,高速段炭化层表面的SiO2絮状物比其他段更厚,其存在较大面积液膜的可能性越大。因此,为避免对撞击裂纹产生干扰,只能选取高速段进行研究。其探测过程示意图如图4所示。

图3 2.4 m/s和42 m/s流速下炭化层表面SEM(×33)Fig.3 charring layer surface SEM in different gas speed(2.4 m/s and 42 m/s)

由于燃气流动,使石墨球进入高速段后的运动轨迹难以准确估计。因此,将弹射位置放在前面试件的正下方,即使运动方向偏转,也可保证石墨球能够撞击在后面的试件上。由于本文所采用的烧蚀试验发动机喷管喉部直径为9 mm,为避免石墨球撞击后向下游运动过程中阻塞喉部发生危险,同时考虑到撞击球撞击炭层表面应有一定面积,经计算取石墨球直径为7 mm。整个试验系统如图5所示。

图4 表面探测过程简图Fig.4 Sketch of process of surface detecting

图5 试验系统简图Fig.5 Sketch of test system

2 试验结果

2.1 压强-时间曲线分析

由于在进行本次试验的同时,在低速段同时开展了EPDM绝热材料炭化层表面裂纹形成试验研究,试验中需对观察窗口进行氮气保护,从而使燃气中混入了流量为0.027 9 kg/s的氮气。燃气的质量流率为0.166 5 kg/s,由计算得高速段燃气总的热流密度为16.02×105J。加入的少量氮气主要混在中心燃气流区中,对炭层表面的传热贡献很少。因此,这些氮气的加入,不会对工作中的炭层表面温度造成很大减少。计算表明,撞击时刻炭层表面温度约为2 812 K。

图6为整个试验过程的压强-时间曲线。设计工作时间为7.8 s,为了在高温环境中完成表面相态探测,设定小球释放时刻为点火后6 s。可看出,刚开始发动机工作压强略低于设计压强(4 MPa),其原因是在时序控制上,低速段上进行炭化层表面裂纹试验的拍摄窗口保护气在点火之前通入,由于氮气的制冷作用,使装药初温降低,从而使工作压强达不到设计的4 MPa。t=13.6 s时刻开始点火,在t=17 ~20.1s压强的上升是因为随着装药的燃烧,使燃烧室内的温度迅速上升,从而使燃速增大。在t=20.2 s时刻的迅速上升,是因为这时释放小球的动力气源(8.5 MPa)打开,从而使整个发动机内的压力迅速上升。在t=21s左右,压强又一次迅速爬升,是因为这时为低速段上进行炭化层表面裂纹实验开启除气系统,吹除气源(10 MPa)的打开,使发动机内的压强又一次迅速上升。从整个压强曲线来看,试验过程按预定程序进行。

图6 压强-时间曲线Fig.6 Curve of pressure vs tim e

2.2 被撞试验件炭化层表面宏观状态

采用精度0.01 mm的小头千分尺及精度0.01 g的电子秤对试件进行测量,得到其烧蚀率为89 g/(s·m2)。被撞试件表面如图7所示。从试件表面来看,有一个很明显的凹坑。凹坑整体呈圆形,与撞击小球外形基本相符。除凹坑以外,炭化层表面保存完好,无凹坑现象。这说明裂纹的产生完全是由撞击造成的,从而排除了由于试验后冷却作用而产生裂纹的可能性。从形貌上来看,凹坑边缘有较为明显的裂纹,在凹坑中间有细小的裂纹,部分裂纹较深;从凹坑的裂纹分布来看,凹坑的右边撞击的力度较大,裂纹较宽,且相对较深;凹坑左边的裂纹较细。这是由于小球撞向试件表面过程中受横向燃气的推动,撞击时炭层受一个横向的作用力产生的。对凹坑进行测量,发现凹坑深度在1.5 mm左右,直径约5 mm。说明在此试验燃气压强下,提供8.5 MPa的供气动力,使得小球接触表面的撞击力适中。

图7 被撞试验件及撞击凹坑放大图Fig.7 Photograph of im pacted sam ple and hollowness

2.3 被撞试验件炭化层微观结构

为进一步分析炭化层表面被撞形貌,利用日本电子Jeol的JSM-5800扫描电镜,对试验件凹坑内局部裂纹进行电镜扫描,该设备空间分辨率为亚微米级,可进行显微形貌、显微结构分析,见图8~图9。

图8 凹坑内局部塌陷SEMFig.8 charring layer surface SEM of impacted sample

图9 凹坑内局部塌陷SEMFig.9 charring layer surface SEM of impacted sample

从图8可看出,凹坑中的裂纹呈以中心处向周围发散的形式出现。脆裂产生的裂纹较深,长度较长。凹坑的塌陷形态与脆硬固体表面被撞击后的形态相同。从图9可看出,试验件表面附着有白色颗粒状硅的氧化物或铝的氧化物,且产生的裂缝内没有类似液体渗入的痕迹。由此看出,由于毛细现象而不断从孔隙中带出的气态或液态SiO2到达表面后,在高温高速燃气环境下很可能因为蒸发或升华而不断的被来流燃气带走,从而没有产生液态SiO2滞留表面,而产生大SiO2液滴,其表面张力与燃气的气动力达到平衡而保持稳定。因此,可判定在本试验条件下,被测试验件炭层表面主要是以固相状态呈现的。

3 结论

设计了一种绝热层炭层表面状态探测方法,该方法可对在烧蚀试验发动机高温环境下工作的的绝热层炭层表面状态进行探测。对被撞试件表面凹坑照片的局部放大以及扫描电镜照片表明,在高温热环境下,炭层表面撞击凹坑的产生是脆裂式的,排除了在烧蚀过程中EPDM炭层表面有连续较厚液膜存在的可能性。即在本试验条件下,EPDM炭层表面在高温环境下主要是以固相形式呈现的。通过扫描电镜可看出,撞击后产生的裂纹相对于整个炭化层厚度较深。说明炭化层表面在高温热态环境下是易碎的。

[1] 何国强,王国辉,等.高过载条件下固体发动机内流场及绝热层冲蚀研究[J].固体火箭技术,2001,24(4).

[2] Tae-Ho Lee.Experimental study of the surface regression rate to the heat transfer[R].AIAA 98-32611.

[3] Mc Whorter B B,Ewing M E,Bolton D E,etal.Real-time inhibiter recessionmeasurements in two space shuttle reusable solid rocketmotor[R].AIAA 2003-5107.

[4] 王书贤,何国强,刘佩进,等.气相燃气速度对EPDM绝热材料烧蚀的影响[J].推进技术,2010,31(2).

[5] 何洪庆,严红.EPDM 的烧蚀模型[J].推进技术,1999,20(4).

[6] 杜新.固体火箭发动机内绝热层烧蚀分析[J].固体火箭技术,1994,17(2).