模拟固冲条件下绝热材料烧蚀实验及影响规律研究①

严 聪,刘 洋,孙得川,何国强,孙翔宇,胡淑芳

(1.西北工业大学燃烧、流动和热结构国家级重点实验室,西安 710072;2.中国航天科工集团公司六院,呼和浩特 010000)

0 引言

整体式固体火箭冲压发动机具有体积小、重量轻、速度快、射程远和机动性好等特点,已成为满足飞航导弹高速、中高空(或超低空)、中远程作战要求的新一代动力装置。随着固冲发动机的研制,对绝热材料的耐冲刷性能也提出了更高要求。由于固冲发动机工作时空燃比一般较大,补燃室中的燃烧通常是在富氧环境下进行的,绝热层在富氧环境下的烧蚀比固体火箭发动机中要严重,其烧蚀规律与常规发动机可能会完全不同[1-2]。但由于对各因素综合作用下绝热材料烧蚀机理认识不足,导致国内在固冲发动机热试车时出现热结构失效,最终实验失败。虽然通过更换或改进绝热层配方等手段,保证了后续研制工作的顺利进行,但由于缺乏对烧蚀机理的深刻认识,且固冲发动机补燃室绝热材料的研制还没有合适的烧蚀性能测试方法,对其烧蚀规律仍了解不深,虽取得了阶段性研究成果,但至今未能有突破性进展,难以建立科学的设计理论和预示方法。目前,固冲发动机所采用的绝热层都是在现有配方体系下进行改进的,并没有形成专门针对富氧环境进行的配方设计或绝热结构设计方法,绝热层的使用效果只能靠发动机的试验结果来验证[3-4],不仅成本很高,而且需要的周期长。

为了提高绝热材料的耐烧蚀性能,国内外学者在材料配方和烧蚀机理方面开展了大量研究。国外在固体火箭发动机内的烧蚀研究较多,且烧蚀计算的发展趋势是流场与烧蚀的耦合计算,通过对发动机内流场的计算,能对烧蚀计算提供更准确的边界条件。但从公开的文献尚未发现富氧工作条件下绝热材料的烧蚀机理和模型方面的研究。国内李江等[5]针对搭建了模拟固冲发动机富氧环境条件下的实验系统,初步开展了绝热材料的筛选实验研究;余晓京等[6]基于实验结果,针对富氧条件下的热化学烧蚀提出了初步的数学模型和数值计算方法,在材料内部建立了轴对称的非稳态导热控制方程,其中加入了材料热解、热解气体流动以及炭化层内的化学反应等因素的影响,化学反应由化学动力学控制,建立了富氧热化学烧蚀模型和计算方法。

国内专门针对固冲发动机富氧条件下绝热层烧蚀的研究较少,虽然形成了初步的实验手段,但没有开展系统的研究,缺乏具有实用价值的绝热层耦合烧蚀模型,特别是对烧蚀模型的基础研究和地面试验验证技术尤为薄弱,不能满足固冲发动机研制的需要。由于固冲发动机的工作包线较为宽广,补燃室工作状态参数变化大,要开展全参数范围内的绝热层烧蚀性能实验研究,对实验系统要求较高。基于文献[5]中实验系统工作原理,针对典型飞行条件下固冲发动机补燃室流场开展了数值模拟,并提取了相应烧蚀边界参数,改进了实验系统的参数调节范围,针对多种绝热材料开展了模拟固冲发动机中富氧环境条件下的烧蚀实验,分析烧蚀影响因素,旨在为型号发动机绝热材料的筛选、设计和改进提供依据。

1 实验原理和系统

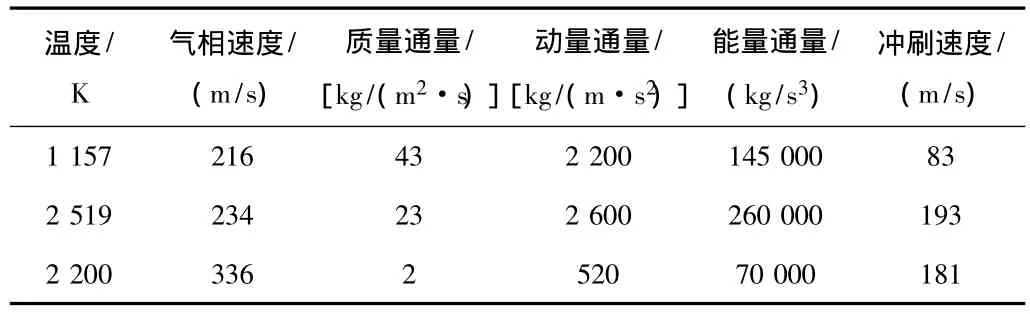

固冲发动机补燃室内的过程是一个复杂的物理过程,与燃气发生器、进气道、补燃室等工作参数联系紧密。目前,测量技术对于准确测量补燃室内流场参数的动态变化过程有很大难度。因此,固冲发动机流场特性和烧蚀环境参数的获得主要通过数值模拟方法来进行研究。本文针对典型固冲发动机工作状态,开展了大量的数值模拟。根据计算结果,提取数据考虑影响固冲发动机绝热层烧蚀的参数(见表1),分别取燃气温度最大、氧成分含量最大和气流速度最大几种情况,以此来确定实验模拟的参数范围。

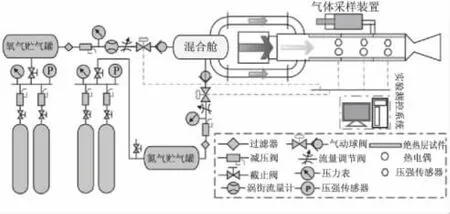

为了能对固冲发动机二次燃烧室绝热层的烧蚀机理进行研究,针对以上参数范围进行了实验系统设计,形成了能够模拟二次燃烧室富氧环境的实验系统。图1给出了富氧条件绝热层烧蚀试验系统工作原理示意图,图2给出了富氧模拟绝热材料烧蚀实验发动机结构示意图,具体工作原理见文献[6]。

表1 富氧烧蚀边界参数Table 1 Ablation boundary parameters

图1 实验系统和工作原理示意图Fig.1 Sketch m ap of experimental system and operation principle

图2 模拟固冲条件绝热材料烧蚀实验发动机结构示意图Fig.2 configuration sketch of experiment facility simulated afterburner oxygen-riched condition

模拟对象为φ120 mm固冲发动机内的流动和烧蚀环境,其中一次流量最大为0.1 kg/s,空燃比10~15;模拟参数为补燃室内温度、流量、压强、速度和富氧度等;补燃室压强调节范围为0.3~0.6 MPa,流量0.7 ~1.4 kg/s,燃气温度1 150 ~2 400 K,富氧度范围0~30%;单次实验中烧蚀试验段可放置4个试件。

2 典型实验分析和实验方法验证

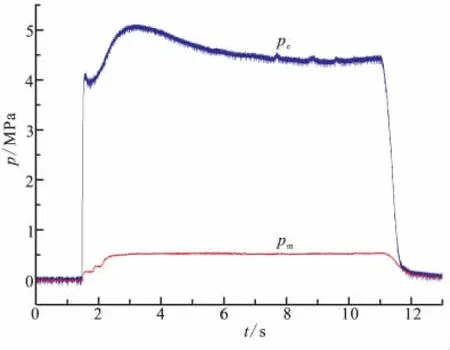

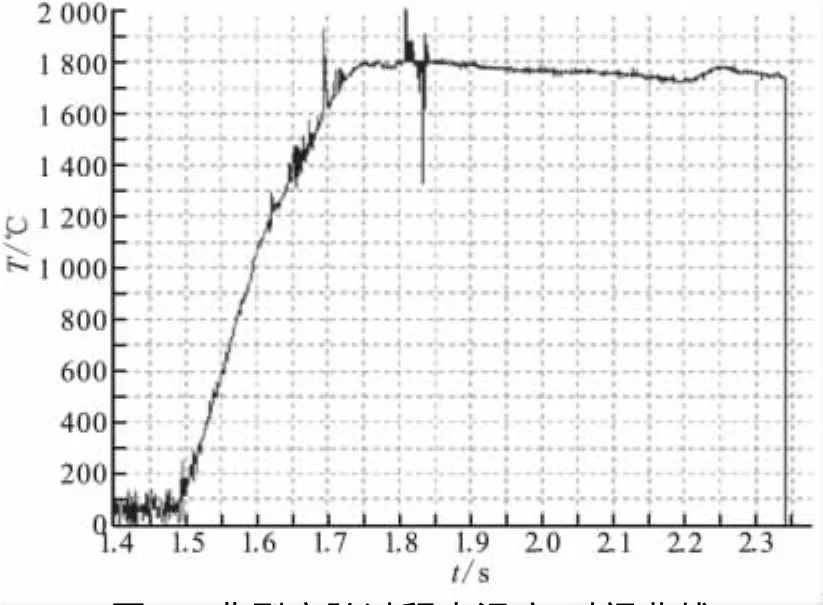

固冲发动机中影响绝热层烧蚀的因素很多,包括氧浓度、气流速度、压强、温度、粒子侵剥蚀等,但从研究中富氧烧蚀发动机的数值模拟和流动分析来看,采用富氧烧蚀发动机主要可研究氧浓度和压强对绝热层烧蚀的影响。图3和图4分别给出了典型实验过程中压强-时间曲线和补燃室测点的温度-时间曲线。其中,图3中pc和pm分别为一次燃烧室压强和补燃室压强。从曲线上可看出,发动机点火1 s后达到稳定状态。图4中,由于热电偶损坏失效,在2.34 s时刻后温度数据没有获得。

图3 典型实验压强-时间曲线Fig.3 Curve of pressure vs time

图4 典型实验过程中温度-时间曲线Fig.4 Curve of tem perate vs time

经过对实验前后试件的厚度进行测量,获得了不同材料的炭化烧蚀率。由于固冲发动机中富氧、高速气流剥蚀的情况较特殊,而目前没有形成具有针对性的绝热材料配方设计方法,前期研究主要还是通过配方筛选的实验方法来确定配方体系。本实验主要针对3种不同配方组成的硅橡胶绝热材料973S-1、973S-3和973S-4进行研究。另外,还选取了三元乙丙和丁腈绝热材料,开展了部分工况条件下的对比实验。表2给出了所有实验的状态参数和结果。针对其中硅橡胶绝热材料主要配方为硅橡胶基体、白炭黑和纤维,材料中纤维总含量相同,根据标号不同,所使用的纤维种类和配比不同,973S-1为全配方材料,高硅氧纤维和炭纤维含量相等,973S-3材料中只含炭纤维,973S-4材料只含高硅氧纤维。

为验证实验方法的可行性,开展了重复性实验研究。表2中,序号为4和5为相同氧浓度及补燃室压强条件实验。根据973S-1、973S-3和973S-4的炭化烧蚀率,可得到相对误差分别为 5.82%、1.80%和1.29%。表明该实验方法误差较小,可用于绝热材料的配方筛选和影响规律研究。

表2 实验状态参数及结果Table 2 Experimental parameters and results

3 影响因素分析

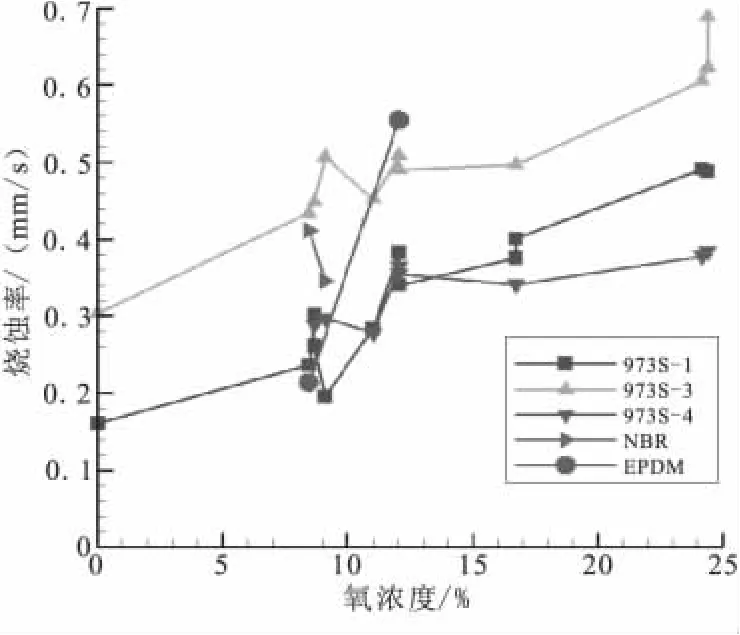

图5、图6给出了对应不同氧浓度、不同压强的绝热材料炭化烧蚀率的对应关系。从结果可看出,通过模拟固冲烧蚀发动机实验,首先可明确地获得不同绝热层材料在相同烧蚀环境下的烧蚀结果,对比不同绝热材料之间的差异。从结果上看,973S-3的烧蚀是最严重的,其炭化烧蚀率均明显高于其他材料。其他材料的烧蚀程度较接近,973S-4略好于973S-1;三元乙丙和丁腈因为各只有2个试件,数据散步较大,难以得到确定结论。另外,比较各图可知,烧蚀率、炭化烧蚀率等与氧浓度和压强有一定的相关性,随着氧浓度升高和压强升高,炭化烧蚀率均有上升趋势。在富氧烧蚀试验中宏观测量参数主要包括富氧度、试验段压强、温度、气体流量等。在数据处理中,主要依据的2个主要参数是富氧度和压强。

图5 炭化烧蚀率与氧浓度的关系Fig.5 Relation of charring ablation ratio and oxygen concentration

图6 不同压强下的炭化烧蚀率Fig.6 Charring ab lation ratio during the different pressure

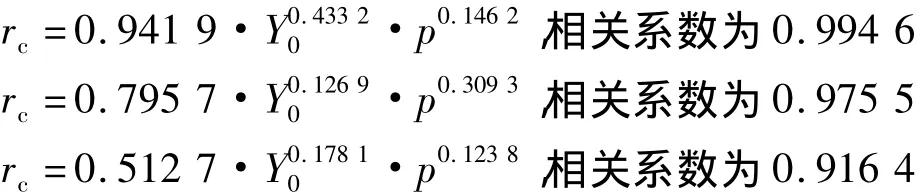

对富氧烧蚀发动机实验的数据进行拟合,以富氧度、压强作为因变量,得到973S-1、973S-3、973S-4的炭化烧蚀率公式分别为

式中rc为绝热材料炭化烧蚀率,mm/s;Y0为富氧度;p为试验段压强,MPa。

图7给出了不同绝热材料烧蚀率随压强以及富氧度的影响规律。从图7可直观地反映出烧蚀率随压强和富氧度共同作用的结果。无论哪一种材料,随着压强和富氧度的增加,烧蚀率都是增加的。但从烧蚀率对比可看出,3种绝热材料烧蚀率随富氧度的变化趋势有一定差别。在富氧度0~10%以下时,973S-3和973S-4绝热材料烧蚀率随富氧度的增加而显著增加;当富氧度继续增加时,烧蚀率随富氧度的增加而缓慢增加。973S-1绝热材料烧蚀率随富氧度的增加趋势基本一致。在富氧度10%以下时,绝热材料烧蚀率要小于其他2种材料;当富氧度继续增加时,973S-1材料的烧蚀率要大于973S-4材料。

图7 不同绝热材料烧蚀率随压强以及富氧度影响规律Fig.7 Ablation rates of different insulator according to the pressure and oxygen concentration

通过实验结果分析和对比,认为在富氧度较低条件下,可采用973S-1绝热材料,在富氧度较高条件下,可采用973S-4绝热材料。结合绝热材料配方的组成,初步认为由于硅橡胶耐冲刷性要高于三元乙丙和丁腈橡胶,因此选用硅橡作为固冲发动机补燃室绝热层基体,是研究者普遍认可的。通过本实验可看出,炭纤维的采用对材料耐氧化性起到消极作用,完全采用高硅氧纤维的973S-4和部分采用高硅氧973S-1烧蚀性能要优于完全采用炭纤维的973S-3材料。

4 结论

在本实验条件下,3种绝热材料的炭化烧蚀率均随压强和富氧度的增加而增加,且烧蚀率受富氧度和压强共同主导。炭纤维的采用对材料的耐氧化性起到消极的作用,完全采用高硅氧纤维的973S-4和部分采用高硅氧973S-1烧蚀性能要优于完全采用炭纤维的973S-3材料。实验结果表明,3种绝热材料烧蚀率随富氧度的变化趋势有一定差别。在富氧度小于10%时,973S-1绝热材料的烧蚀率小于其他2种材料;当富氧度继续增加时,973S-1材料的烧蚀率要大于973S-4材料。

[1] 张家骅,胡顺楠,顾炎武,等.整体式火箭冲压发动机研制[J].推进技术,1998,19(2).

[2] 张炜,等.冲压发动机发展现状及其关键技术[J].固体火箭技术,1998,21(3).

[3] 李岩芳,陈林泉,等.固体火箭冲压发动机补燃室绝热层烧蚀试验研究[J].固体火箭技术,2003,26(4).

[4] 陈春娟,马国富.富氧环境下燃烧室内绝热层的研究[J].火箭推进,2004,30(3).

[5] 娄永春,余晓京,何国强,等.富氧环境模拟绝热层烧蚀试验方法[J].固体火箭技术,2006,29(3).

[6] 余晓京.富氧环境下绝热层烧蚀模型研究[D].西北工业大学,2004.