基于OptiStruct消声器端盖形貌优化

侯献军,李金龙,刘志恩,颜伏伍,杨 伦,周锦佳

(1.武汉理工大学汽车工程学院,湖北 武汉 430070;2.柳州利和排气控制系统有限公司技术中心,广西 柳州 545006)

汽车消声器是排气系统中的重要部分,其结构设计的好坏,不仅直接影响消声器的消声效果,而且会影响其强度和刚度,甚至还会引起强烈的振动。在汽车运行时,排气系统承受来自路面和发动机的激励,消声器必须满足一定的强度和刚度要求。低模态伴随着低刚度,因此,需避免消声器结构上的低模态频率。提高消声器结构刚度和强度的方法很多,通常有增加支撑结构、增加材料厚度、改善冲压成型过程以及应用高强度材料,但实际工程中,最优先考虑的应该是钣金的形貌优化[1]。笔者以某消声器为研究对象,以提高其第1阶固有频率为优化目标,在HyperWorks-Optistruct软件中进行形貌优化分析,提出了一种优化方案并进行验证,为最后模型设计节省了大量的时间[2-3],且采用形貌优化所需付出的成本较低,效果非常明显。

1 消声器的模态分析

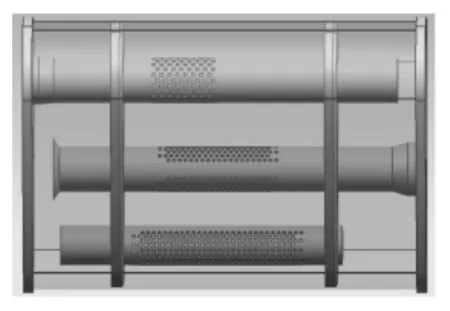

消声器的初始设计结构如图1所示,整个消声器分为3腔。消声器的表面板壳非常薄,当有高速气流从消声器中流过时,这些薄板结构很容易被激励起来,从而辐射出强烈的噪声[4]。为较好地避免消声器的辐射噪声,设计过程中要求消声器的第1阶固有频率大于365 Hz。

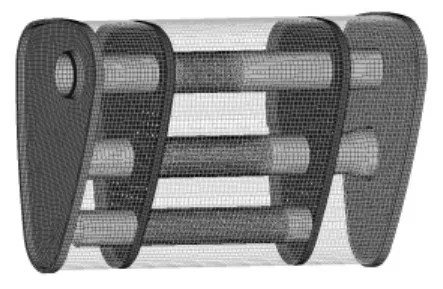

为了评估该消声器设计的可行性,对消声器进行模态分析,其有限元模型如图2所示。在保证计算精度和提高计算效率的情况下,整个模型采用了四边形和三角形的混合壳体单元。单元的尺寸大小和数量以不影响计算结果的正确性为依据,并在穿孔区域采用单元细化[5],最终确定单元总数为44 958个。为简化模型和计算,消声器的进、排气管与隔板,隔板与筒体之间直接用壳单元连接,同时焊接部分也是采用二维壳单元模拟。然后输入材料参数、设置材料厚度、确定约束,进行自由模态分析。计算得到的第1阶模态云图如图3所示,结果显示消声器的第1阶固有频率为316 Hz,端盖处振动较大。分析的结果不能满足设计要求,因此需对该设计方案进行结构形貌优化。

图1 消声器结构

图2 消声器有限元模型

2 消声器的形貌优化

基于原消声器的第1阶固有频率和模态云图,为了增加其结构强度和刚度,提高第1阶固有频率,采用在消声器端盖上布置加强筋的方法。加强筋的位置和形状对减振效果影响很大[6],为了最大限度地减少该处的振动幅值,对消声器端盖进行形貌优化,以确定最佳的加强筋位置和形状。

图3 消声器1阶模态云图

2.1 形貌优化的设计流程

以初始消声器的分析结果为基础,对最初设计模型进行形貌优化,再根据优化结果,结合加工工艺和成本,提出新的优化方案,并对优化方案进行验证,可以快速得到满足要求的优化模型,整个形貌优化设计流程如图4所示。

图4 形貌优化设计流程

2.2 形貌优化数学模型

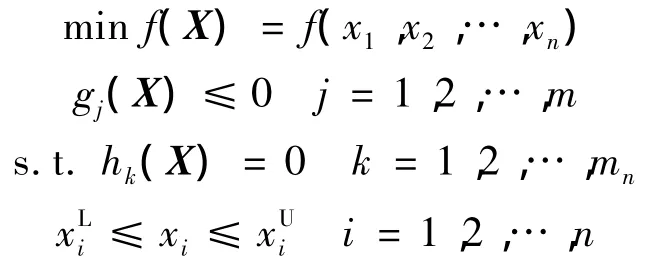

形貌优化设计的数学模型可表述为:

式中:X=(x1,x2,…,xn)为设计变量;f(X)为目标函数;g(X)为不等式约束函数;h(X)为等式约束函数;为设计下限;为设计上限。

2.3 设计变量和约束

在消声器端盖形貌优化中,设计变量X为形状扰动的线性组合因子[7],此处为消声器端盖形状变化,即端盖节点位移的变化。

用有限元软件OptiStruct进行形貌优化,必须先定义一个设计区域,即布置加强筋的区域。由于网格节点变形后起筋与未起筋区域之间的网格形状变化较大,容易导致网格畸变[8],因此在消声器端盖与进、排气管连接处不能作为设计区域。在端盖与筒体连接处,由于零件卷边,没有合适的起筋平面,因此也排除在外。最终确定的设计区域如图5所示。同时,需要确定加强筋的参数和约束条件[9],如图6所示,根据单元尺寸的大小确定最小起筋宽度为B=10 mm,起筋角为θ=75°,并根据冲压加工工艺及其材料成形特性确定起筋的最大高度为H=5 mm。然后设置设计下限设计上限,其约束条件为控制消声器端盖节点位移变量为0≤xi≤5 mm,i=1,2,…,n。

图5 设计区域

图6 加强筋参数

2.4 目标函数

考虑到消声器的第1阶固有频率偏小,低于设计要求的365 Hz,因此在形貌优化过程中将其第1阶固有频率最大化定义为目标函数。要尽量提高其第1阶固有频率,使其达到设计要求。

2.5 计算结果及优化方案

经过15轮的迭代计算,得到优化后的消声器第1阶固有频率为421 Hz,提高了33%,完全满足设计要求。在HyperView中查看消声器端盖优化的起筋变形云图,如图7所示,深色部分为起筋高度最大处,前端盖生成了3条加强筋,后端盖生成了两条加强筋,在大平面处都有一条较大的加强筋,对端盖起筋设计具有较好的参考价值,为确定加筋的位置和形状提供了依据。

图7 端盖起筋变形云图

根据以上的优化结果,应用HyperWorks软件后处理中的OSSmooth工具,可以获得形貌优化的几何图形。该工具能够得到比较光滑的几何图形。通过设置里面的起筋阈值、平滑算法和表面缩量角等参数[10],生成消声器端盖起筋的几何图形,如图8所示。

基于形貌优化的结果,考虑到冲压加工工艺和加工成本,在此基础上选取一部分影响较大的加强筋进行布置,并进行光顺处理得到如图9所示的优化方案。合理地截取优化结果中部分加强筋,保留两端盖上较大的加强筋,并适当扩大面积,同时为了加工方便,选择好加强筋与卷边、进、排气管连接处合理的过渡区域。虽然没有完全采用形貌优化结果的布置,但同样可以加大消声器的整体强度和刚度,提高消声器第1阶固有频率。

图8 端盖起筋几何图形

图9 优化后端盖结构

3 优化方案的验证

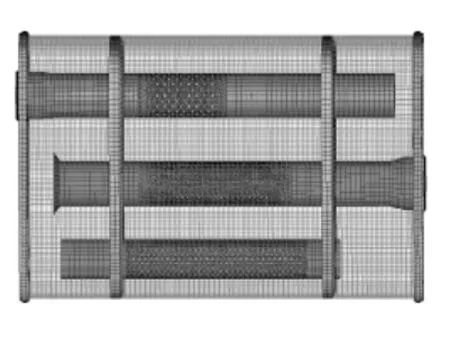

为了验证新方案的可行性,对优化后的模型进行模态分析,优化后结构的有限元模型如图10所示,整个模型有41 444个壳单元,经计算得到优化后模型第1阶模态云图如图11所示,端盖处振动较小,可知优化后的模型大大提高了整个结构的强度和刚度。第1阶固有频率为409 Hz,比最初设计模型提高了93 Hz。

图10 优化后有限元模型图

图11 优化后1阶模态云图

为了进一步验证新模型的可靠性,对优化后的消声器进行模态实验,如图12所示,经测试,得到消声器的第1阶固有频率为414 Hz,振型如图13所示,与计算得到的结果很相近。

图12 优化后模态实验

图13 模态实验1阶振型

最初设计方案与优化后方案的分析和实验结果如表1所示,结果表明,优化后模型的第1阶固有频率比最初设计模型提高了30%,完全满足设计要求。

表1 最初设计与优化后设计的1阶模态结果比较

4 结论

(1)形貌优化是一种形状最佳化的方法,是一种在板型结构中寻找加强筋分布的概念设计方法,可用于设计薄壁结构的强化压痕,来提高结构的强度和频率。在优化过程中,合理地设置优化参数,可获得比较满意的加强筋形状和布置方式。优化后的结果可通过OSSmooth工具产生几何图形。

(2)为了提高消声器的第1阶固有频率,对消声器端盖进行了形貌优化设计。基于形貌优化计算结果,并考虑冲压加工工艺和加工成本,设计出消声器端盖优化方案。

(3)对优化后方案进行模态分析和实验验证,并与最初设计方案进行对比,优化后的方案对消声器的第1阶固有频率提高了30%,满足设计要求,为消声器端盖加强筋布置提供了新的思路。

[1] 熊辉,徐有忠,田冠男,等.形貌优化技术在车身钣金件中的应用[C]//第四届中国CAE工程分析技术年会论文集.哈尔滨:[s.n.],2008:228 -232.

[2] BASEM A.Optimization of transmission mount bracket[R].[S.l.]:SAE,2003.

[3] 贾维新,郝志勇,杨金才.基于形貌优化的低噪声油底壳设计研究[J].浙江大学学报,2007,41(5):770-773.

[4] 庞剑,谌刚,何华,等.汽车噪声与振动[M].北京:北京理工大学出版社,2006:320-321.

[5] 卢耀祖,周中坚.机械与汽车结构的有限元分析[M].上海:同济大学出版社,1997:85-96.

[6] 舒歌群.基于HyperWorks的柴油机油底壳有限元建模和结构优化[J].小型内燃机与摩托车,2008(2):25-27.

[7] 梁新华,顾彦.汽车前围板振动特性形貌优化设计[J].上海汽车,2009(11):14 -16.

[8] 张胜兰,郑东黎,郝琪.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社,2007:101-203.

[9] 廖芳,王承.支架形貌优化设计方法研究[J].上海汽车,2009(9):38-40.

[10] MURALI M R K.Finite element topography and shape optimization of a jounce bumper,bracket[R].[S.l.]:SAE,2002.