影响钨钼双金属压制的因素分析

朱 琦,张铁军,王 林,杨秦莉

(金堆城钼业股份有限公司技术中心,陕西西安710077)

0 前言

碟形钼基钨靶是医用X-射线管中的旋转阳极。它是在高真空、高温度、高速度旋转的条件下,经受高压电子的轰击产生X射线,因此对靶面除了要求有良好的电特性外,还要求靶面材料具有高温强度、耐热性能和抗冲击性能。而且钼基靶是在高速旋转的条件下工作,还要求靶材具有较高的动平衡。

目前制造钼基靶的方法主要有气相沉积法、等离子喷涂法和粉末冶金法。国内制造钼基靶的方法主要采用气相沉积法,此法的缺点是钨钼结合不牢,易产生龟裂,寿命极短,而且生产成本高,效率低。此方法国外主要用于CT靶的制造。尽管世界上近几年对等离子喷涂制备靶材的方法进行了大量的研究,但其密度仅能达到理论密度的93%,通过后续处理虽然可以提高靶材密度,但却增加了成本,并对基体金属或合金产生不利影响而使其应用受到限制。

本文着重介绍粉末冶金的方法,该方法制备的靶材密度可以达到理论密度的96%~98%,符合靶材对密度的要求,而且成本低廉,钨钼层结合强度高,适合批量生产。目前国外主要采用此方法制备钼基靶,国内应用较少。

1 复合压制的影响因素

压制是钼基靶制造过程中的一个关键工序。压制后钨钼结合面一般不分层或不出现裂纹,经过预烧结、烧结后,钨钼层结合也较好。反之,则出现分层或裂纹,其主要原因与粉末性能、压制压力以及润滑剂的选取等有关。

1.1 粉末性能

1.1.1 粉末工艺性能

在钨钼的复合压制过程中,不仅要求压坯具有较大的密度,还要求在同一横断面上密度分布尽可能均匀一致;压坯除了保证尺寸、形状准确,强度较大外,还要保证没有掉边角、无裂纹和分层、凹坑等缺陷。在压坯的质量控制中,粉末的粒度、粒度分布和形貌等粉末物性是首要影响因素。

一般地,粉末愈细,流动性愈差;由于粉末细,松装密度低,在相同压力下制得的压坯密度相对较低。与形状相同的粗粉末相比,由于细粉末颗粒间接触点较多,接触面积增加,其压缩性能较差,虽然压坯强度高是其优点,在压制高密度压坯时,密度分布容易不均匀。在粒度分布的选择上,应选择非单一粒度组成的粉末,在压制过程中,细颗粒粉末容易充填到粗颗粒的孔隙中,压坯密度和强度增加,同时弹性后效减少,易得到高密度的合格压坯。因此,必须严格控制粉末的粒度及粒度组成。

颗粒形状对压制性能也有一定的影响。在影响压坯质量的工艺性能中,粉末流动性的影响是最大的。这是因为流动性好的粉末易于均匀填充模腔,在压力作用下粉末被挤压均匀压缩,制品尺寸形状易控制,密度较均匀。球形粉末的流动性最好,也易于充填型腔,使压坯密度均匀,而形状复杂的粉末充填困难,易产生“拱桥”现象,不利于压坯密度的提高。

综上所述,对粉末的要求是球形且粒度分布较宽的粉末。

1.1.2 粉末粒度

不同粒度(平均粒度)钨钼粉末的选取,不仅对压坯结合性能有直接的影响,而且对后续压制压力的选取以及烧结件的密度等产生至关重要的影响。

如果选择粒度很小的粉末,由于粉末流动性小,压制性能很差,在很小的压制压力范围内就能完成压坯的成形,虽然容易达到较高的强度,但其压坯密度相对较低,界面结合力较弱。要提高压坯密度,就需要有很高的压制压力,对于塑性较差的钨粉,弹性后效也随之增加,加上压坯密度不均匀,很容易产生分层和裂纹。

图1 钨粉粒度对压坯性质的影响(钢模压制)

如果粉末粒度选择很大,相对压制性能提高,压坯的压制压力范围增大,容易得到高密度的压坯;但是其强度较差,很难达到烧结件的综合性能要求。因此,在粉末粒度的选取上,要综合考虑密度和强度两个因素,达到两者的有机结合。

基于以上的理论分析,在研究粉末粒度对压坯密度和结合性能影响的过程中,粒度选取不易过小和过大。

由于钼粉相对于钨粉容易压制一些,因此主要分析钨粉的压制性能。对于钨粉,从图1可以看出,随着钨粉粒度的增加,钨压坯相对密度增加,钨压坯强度开始增加,而后达到最高点。因此钨粉粒度的选取应该在3~6 m范围内。

2.1 压制压力

2.1.1 成形压力对粉体压坯密度的影响

不同的金属粉末有不同的成形压力范围,压力超过此范围,压坯的内应力急剧增加,从而导致压坯开裂。

一般地,随着压制压力的增加,强度和密度相应增加,这不仅是因为颗粒间发生位移而使孔隙率减少,而且当压力增加到一定程度后,颗粒接触处可发生弹性变形,进而发生塑性变形或脆性断裂,此变形的结果,进一步使颗粒被挤紧,密度和强度增加。

但是,对于塑性较差的粉末,压制压力难以达到使颗粒发生塑性变形或脆性断裂的程度,其孔隙率只能降至30%~40%左右。当压制压力过大时,压坯内应力增加,脱模时由于弹性后效而在压坯内产生分层或断裂。

2.1.2 钨钼粉末的成形压力范围

成形压力对于保证坯块具有一定强度和最终制品的质量起着一定的作用。

与金属钼粉相比,钨粉末颗粒具有更高的硬度和脆性,因而其压制模量比钼粉要大;另外,钨粉末在压制过程中的硬化趋势和钼粉差不多,所以钨粉末往往在很窄的压力范围内就能完成颗粒的刚性咬合;若增大压制压力超过此范围,由于钨粉的+塑变能力较差,压坯的内应力急剧增加,从而导致压坯开裂,所以钨粉末体的成形压力范围是很窄的。在钨钼复合压制研究过程中,成形压力的选取以钨粉的成形压力选取为准。

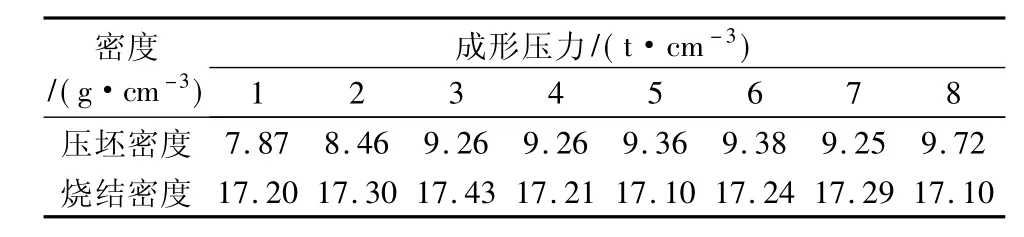

对φ10 mm×5 mm的钨压件在1~8 t/cm2压力范围内研究了成形压力与压坯密度及烧结密度的关系,结果见表1。

表1 成形压力与压坯密度及烧结密度的关系

结果表明,成形压力增加,固然可以使压坯密度增加,但对烧结密度并无显著影响。但是成形压力的增加,不仅对所使用的模具提出了更高的要求,而且所得压坯由于弹性后效及压坯中应力分布不均等原因,往往导致制品分层及分裂。故对于小尺寸钨压坯而言,成形压力控制在1~2 t/cm2是较适宜的。

2.2 润滑剂

2.2.1 润滑剂对钨钼粉体压坯密度的影响

在钨钼复合压制过程中,对密度均匀性提出了很高的要求。普通压制(如钢模压制)可以保证尺寸的精确,却使压制粉体的密度很难均匀化;等静压压制不能保证尺寸的精确,也不利于节约材料,导致用粉末冶金制备旋转靶的技术潜力无法得到发挥。上述成形方法均存在不同程度成本和零件尺寸精度难以保证等问题,必须寻求新的提高压坯质量的技术途径。

考虑到钨钼粉末压制性能差别较大,而且力的传递不均匀;加入一种固体粉末(润滑剂),使之压制性能接近,压坯密度更加均匀。

妨碍压坯密度提高的主要原因是材料粉末的塑性或可压缩性较差、内应力大和弹性回弹较大、以及压制过程中由于摩擦等原因而不能更为有效和均匀地传递压力。加入润滑剂就是为了改善粉末颗粒间及其与模壁间的润滑状况,影响粉末的弹、塑性性质,从而提高粉末的流动性和可压缩性,改善粉末的充填行为,并减少压力损失,提高有效压力。

2.2.2 润滑剂的种类

目前,应用于金属粉末添加剂以增加其压制性能的主要有Acrawax和Zinc Stearate。Zinc Stearate主要起润滑模壁的作用,即减小粉末颗粒与模壁间的摩擦力,降低外力损失,有效地提高压坯密度和改善密度分布。Acrawax既能降低粉末颗粒与模壁间的摩擦,又能有效地降低粉末颗粒间的摩擦,有利于粉末颗粒在压制过程的旋转和滑动,为颗粒件的相互填充和粉末最大程度的致密化创造条件。

Zinc Stearate作为脱模剂具有易于合成和不易于被水沾湿等特性,广泛应用在塑料和橡胶工业中,是金属皂粉中脱模制剂能力最强的一种。Acrawax广泛用于塑料加工,粉末冶金润滑、纸、织物和水处理消泡及其他工业中;珠状或粒状的Acrawax,对大多数热塑性和热固性树脂都有着优异的内外润滑、加工助剂及颜料分散的作用。

GKN Sinter Metals是世界上最大的粉末金属制造公司,近年来逐渐研究出了不含金属元素的新型润滑剂和脱模剂,而且在大多领域不再使用Zinc Stearate。这是因为 Zinc Stearate产品虽然费用低廉,使用效果好,但是尾尘中含有有害的氧化锌颗粒,不仅在采用回收装置时增加了开支,而且在收集粉尘的处理方面还存在许多问题。而Acrawax的挥发物在烧结过程中就可以得到很好的控制,不需要粉尘回收装置;并且Acrawax是100%有机体,完全燃烧后零残留,不会对环境和炉子产生金属和腐蚀性污染影响的特点,使其无论是粉末状还是雾化的形态都能适合粉末冶金的要求。

2.2.3 润滑剂添加量对粉末压制行为的影响

润滑剂的加入量与金属粉末种类、粒度以及压制压力有关,也与它们本身的性质有关。

压型时,为了保证压制性能,加入有机润滑剂,这样就增加了碳污染的机会。一旦加入的润滑剂,在低温预烧结,挥发不干净,则在高温垂熔烧结时,极易形成钨或钼的碳化物。这些碳化物,将使钨、钼坯条在以后的加工过程中出现脆点,严重影响产品的质量。因此,钨钼复合压制时,应尽可能减少润滑剂的使用。而且润滑剂添加量过多,虽然脱模压力下降但压坯密度降低,弹性后效增加,出现分层和裂纹的机会增多。但是如果添加润滑剂含量太低,不但压坯密度没有增加,有时导致脱模压力增加,这可能是由于润滑剂含量过低使润滑效果降低和外压作用在压坯上的传递效果下降,同样不利于粉末压制性能的提高。

因此,润滑剂的用量不能太少或过多。润滑剂的加入量应该在能达到高密度和不影响烧结性能的情况下最小化。

3 钨、钼压坯密度的一致性

采用粉末冶金的方法,通过钢模压制的方式,并辅助加入适量的润滑剂以制备出结合强度高、密度均匀的复合钨钼压件,达到旋转靶靶面具有高温强度和耐热性能的使用要求。在压制这一环节上得到很好解决后,一个重要问题是如何保证钨钼结合强度高、压坯密度较均匀而且不出现分层和裂纹的压坯;结合面较平整,符合旋转靶靶面的形状要求。

为保证烧结件也不出现裂纹和分层,就要保证钨钼复合压件在烧结过程中能同步收缩。为此要求合理的钨钼粉体粒度匹配。

粒度匹配的原则:

为了使钨钼复合烧结制品不发生裂纹和分层,保证钨钼复合压坯在烧结过程中仍能有机结合,就需要保证钨钼压坯的烧结收缩率一致或接近,为此探讨了烧结收缩率的影响因素。

设定压坯密度为ρ压,烧结密度为ρ烧,压坯体积为V1,烧结后体积为V2,烧结线收缩率为η,则

设定钨粉的压坯密度为W1,烧结密度为W2,钼粉的压坯密度为M1,烧结密度为M2,要保证烧结收缩率一致,则

工业生产中,钨粉的烧结密度约为17.5 g/cm3,钼粉的烧结密度约为9.8 g/cm3,所以就要求钨钼压坯密度的比值是一定值A。

影响压坯密度的因素即约束条件主要有粉末粒度(平均粒度)、润滑剂含量和压制压力。因此,在不同的粉末粒度、润滑剂含量和压制压力下,寻求钨钼粉体压坯密度的匹配关系是保证钼基靶制品不产生分层的重要前提。

4 结论

(1)利用粉末冶金的方法制备钼基靶,为了保证钨钼有机结合,压制是关键环节。影响压制的主要因素有粉末性能、压制压力和润滑剂,还有压制速度、保压时间、卸压时间及压制方式等,这些还有待于进一步讨论。

(2)选择适当的成型压力。对于钨钼复合靶,钨粉末的成型压力就是钨钼复合靶的成型压力。

(3)润滑剂的选取有一定标准,并对加入量有一定要求,以提高压坯压制和烧结性能、无残留及符合环保要求为准。

(4)为保证烧结制品不分层或不出现裂纹,钨钼粉体收缩率要求同步,即要保证钨、钼层具有相同或相近的收缩率。

[1]X-Ray Targt,Wayne charles hasz,Pownal,VT(US),Patent No.:US 6,428,904,B2,Aug 6,2002.

[2]Rotary Anode for X-Rat Tube Comprising an MO-Contining Layer and a W-Containg Layer Laminated to Each Other and Methed of Producing the Same,Masayuki Itoh,Yamagata,Patent No.:US 6,233,311,B1,May 15,2001.

[3]X-Ray Target,Wayne charles hasz,Pownal,VT(US),Pub.No:US 2001/0033637 A1,Oct 25,2001.

[4]TWO-STEP BRAZED X-RAY TARGET ASSEMBLY,John M.Warren,North Reading,MA(US),Pub.No:US 2002/0085678 A1,JUL.4,2002.

[5]刘戊生.一种掺杂钼合金的制备方法[P]中国,公开号:1269426A,2000.10.11.

[6]李应全.碟形钼基钨靶的制造方法[P].中国,公告号:CN 1048117C,2000.1.5.

[7]周和平,陶瓷基板的流延法制备工艺[P].中国,公开号:CN 1203206A,1998.12.30.