电磁铆接加载速率对TA1铆钉变形影响研究

于海平,邓将华,李春峰,张铁力,孙立强

(1.哈尔滨工业大学材料科学与工程学院,黑龙江 哈尔滨 150001;2.福州大学 机械工程及自动化学院,福建 福州 350108; 3.首都航天机械公司,北京 100076)

电磁铆接(electromagnetic riveting,EMR)是利用电磁能转化的机械能使金属铆钉发生塑性变形的一种新型铆接工艺.与传统铆接方法相比,EMR技术适于高屈强比、应变速率敏感材料铆钉的铆接;易于实现干涉配合铆接;铆接工艺参数控制精确、接头质量稳定;低噪音、低后坐力,显著改善劳动条件[1-3].

目前,航天航空飞行器向着轻量化、大型化和整体化的方向发展.一方面,限于现有技术条件,新型结构还难以实现完全整体化,不可避免地采用螺接和铆接等机械连接方法.其中,铆接结构适用范围广,使飞行器外表面相对光滑,有利于减小飞行器高速飞行时的空气阻力,因此铆接方法是目前应用最为广泛的机械连接方法之一[4-6].另一方面,新型飞行器制造中将逐渐大量采用钛合金和复合材料结构.考虑到钛和钛合金与复合材料相容性好,飞行器结构中大量采用钛合金紧固件.但是,钛合金材料屈强比高,对应变速率敏感,普通冷铆和热铆方法均难以满足质量和技术要求.已有研究表明[2,7-9]电磁铆接工艺是解决上述问题的有效途径.

20世纪80年代末,Reinhal P G等研究表明,铆模角度对成形质量有显著的影响,不能采用普通的铆接用铆模[10].高加载速率将导致剪切带中的弥散硬化,从而使剪切带内的微硬度增加、塑性降低,最终在剪切带内产生微裂纹甚至剪切破坏[11].而变化相对缓慢的载荷有利于应变速率敏感材料的成形[2].由于电磁铆接载荷属于零距离冲击加载,铆钉材料的应变速率大,可在几百至几千微秒的时间内产生30%~50%的应变,因此,在热力学上可把铆钉变形过程看作是绝热剪切的过程,包括材料塑性变形引起的强化和温升引起的材料软化[6,12].另外,电磁铆接材料的绝热剪切变形会随应变速率和变形量增大而提高,变形中出现的剪切带会从形变带转化为转变带,直至剪切破坏[13].

本文通过电磁铆接工艺试验和接头微观组织分析,以航天飞行器用到的TA1铆钉为对象,研究高、低加载速率下铆钉钉头和钉杆的变形规律,对比分析2类加载速率下的能量效率及铆钉与钢板及铆钉与钢板-复合材料夹层结构的连接效果,讨论其对铆接接头TA1铆钉变形区晶粒细化的影响规律.

1 试验

电磁铆接工艺原理如图1所示.放电开关5闭合瞬间,在线圈7中通过一快速变化的脉冲大电流,并在其周围产生强磁场.强磁场使与之相邻的铜驱动片8产生感应电流,进而产生涡流磁场.通过线圈磁场和涡流磁场相互作用产生的磁压力经过放大器9的不断反射和透射,输出一波形和峰值异于磁压力的应力波.在该应力波载荷的作用下,铆钉10瞬时完成塑性变形,从而实现待铆接结构11的铆接接头.如果把图1中的部件6~9通过一个具有一定强度的筒形装置固定和封装,则该装置被称为电磁铆枪.

1.1 试验材料

选用航天飞行器结构连接用半圆头TA1铆钉,外形尺寸为Φ3 mm×13 mm.被铆接材料为45号钢板及其与航天飞行器蒙皮用复合材料(玻璃钢)的夹层结构.准静态加载条件下,TA1铆钉材料抗拉强度为370.0 MPa、屈服强度为250.0 MPa,其延伸率为0.2.

图1 电磁铆接工艺原理示意Fig.1 Schematics of electromagnetic riveting process

1.2 试验方法

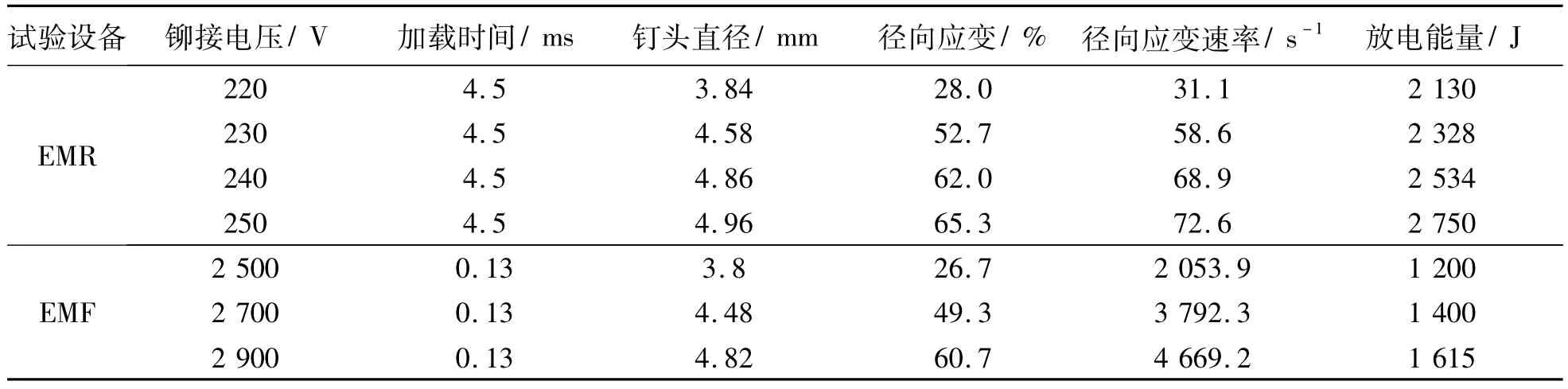

在电磁铆接条件下,铆钉的加载速率取决于脉冲电流的频率[12].铆钉变形主要在脉冲电流的第1个半波内完成,而电流周期(频率)与铆接设备的电容量和放电回路等效电感有关.后者主要决定于线圈结构、尺寸以及线圈和驱动片间隙大小.当铆枪结构确定后,铆接系统的电感也相应地确定,一般不易调整.要选择不同的加载速率,即选择电流周期,只能调整铆接设备的电容量.分别通过高电压(2 500~3 000 V)电磁成形机和低电压(220~260 V)电磁铆接设备进行高、低加载速率电磁铆接试验.实验设备参数见表1.试验测量的线圈电流周期分别为0.26 ms和9 ms,只考虑第1个半波,则铆接力的持续时间约分别为0.13 ms和4.5 ms.

首先进行钢板模约束条件下铆钉变形的工艺模拟试验,然后以之为基础进行复合材料-钢板夹层结构的电磁铆接工艺试验及接头微观分析.TA1铆钉变形后,用钉头直径(d)和钉头高度(h)衡量铆钉变形量大小.表2为TA1铆钉的铆接电压、钉头直径、钉头径向应变、加载时间、径向应变速率等数据.变形铆钉材料微观分析所用的腐蚀液为氢氟酸硝酸水溶液,体积配比2∶1∶17.通过光学金相显微镜Olymbus BHM-2UM进行变形铆钉微观分析.

表1 试验设备技术参数Table 1 Technical parameters of experimental equipment

表2 变形铆钉参数表Table 2 Parameters and deformation data of TA1 rivet

2 结果与分析

2.1 钢板模约束条件下的TA1铆钉变形模拟试验

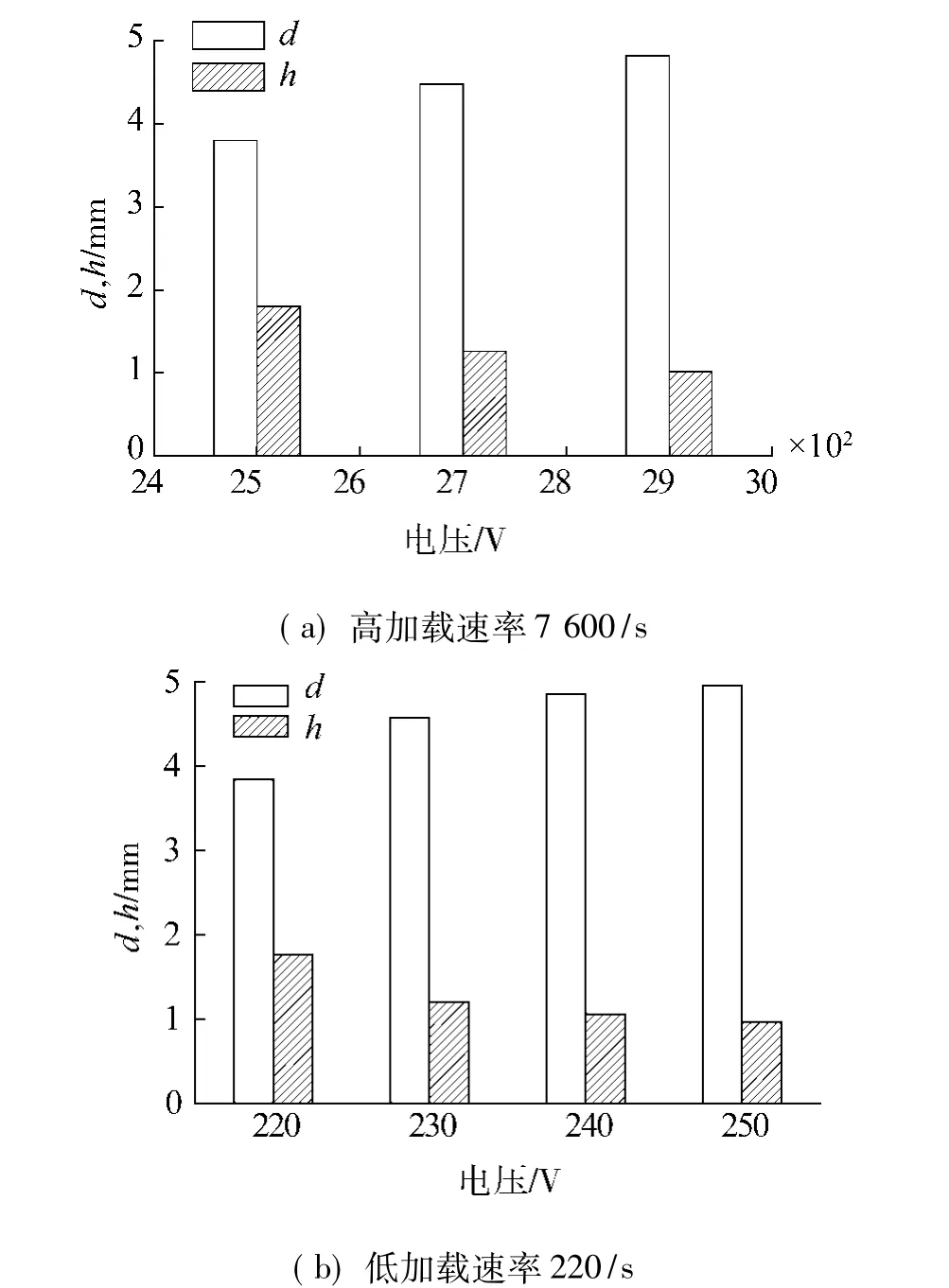

2种加载速率(7 600/s,220/s)条件下铆钉钉头尺寸随电压变化如图2所示.随放电电压升高,铆钉钉头高度减小、直径增大.当放电电压升至3 000 V或260 V时,铆钉钉头出现裂纹,呈近45°剪切破坏.

图2 加载速率对TA1铆钉钉头尺寸的影响Fig.2 Effects of loading rate on TA1 rivet deformation

由试验结果可知,当h<1.04 mm时(电压大于2 900 V),高加载速率铆接钉头出现裂纹,而低加载速率铆接头可继续变形,直至当h<0.96 mm时(电压大于250 V),低加载速率铆接钉头亦出现裂纹,即低加载速率的TA1铆钉极限变形程度略大于高加载速率.因此,对于TA1铆钉而言,低加载速率电磁铆接工艺有利于推迟钉头裂纹产生,产生较大的极限变形量.在本文的试验条件下,高压电磁成形设备电容量仅为低电压电磁铆接设备电容量的1/230,其对应的较高加载速率提高铆钉材料的变形速率,驱使更多位错同时运动,使金属流动应力迅速增加,瞬时达到铆钉材料的强度极限,从而降低塑性和减小断裂前的变形量.

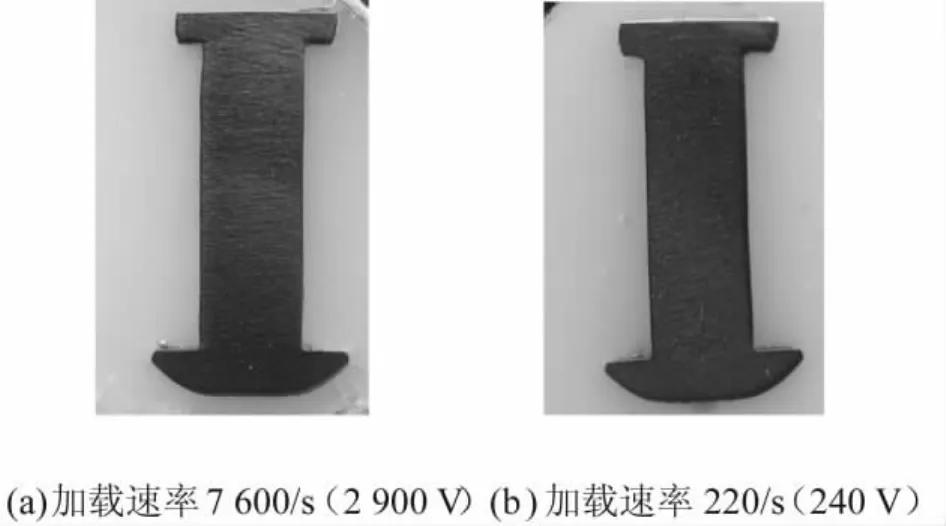

但是,伴随高加载速率的瞬时金属剧烈变形产生大量的变形热,导致变形区局部显著温升,从而提高了材料塑性,因此,在高加载速率条件下,金属最终变形量取决于电磁铆接过程中铆钉材料硬化和软化的综合作用.金属材料不同,上述2个因素对变形影响程度不同.对于钛及钛合金铆钉,过高的加载速率不利于铆钉成形,易使铆钉钉头出现裂纹.另外,由图2可知,在铆钉接近于同一变形量下,高加载速率铆接设备能量为1.61 kJ(2 900 V),而低加载速率铆接设备能量为2.53 kJ(240 V).即低加载速率EMR工艺的能量利用率要低于高加载速率的EMR工艺.这是由于高加载速率EMR设备的电容量小(见表1),导致放电电流呈显著的衰减振荡波形,具有高电流峰值和上升率,铆接装置中的线圈和驱动片间感应增强,提高铆接变形和能量利用效率.反之,进行低加载速率电磁铆接时,为满足铆钉变形对力的需求,需要大电容量,降低放电频率,放电电流上升率减小,进而削弱线圈和集磁器间的电磁感应,减小铆钉材料变形量和能量利用效率.但是,从铆钉变形效果的角度考虑,低加载速率电磁铆接虽能量利用率低,但有利于提高铆钉材料的极限变形及铆钉与钉孔干涉配合的工艺柔性化.图3为将高、低加载速率下电磁铆接变形铆钉轴对称剖开并腐蚀的结果.由图可知,TA1铆钉钉杆沿轴向变形均匀,表明与夹层材料在厚度方向形成良好连接.

图3 2种加载速率下TA1铆钉腐蚀照片Fig.3 Photos of eroded deformed rivet under two loading rates

2.2 钢板-复合材料夹层结构TA1铆钉电磁铆接试验

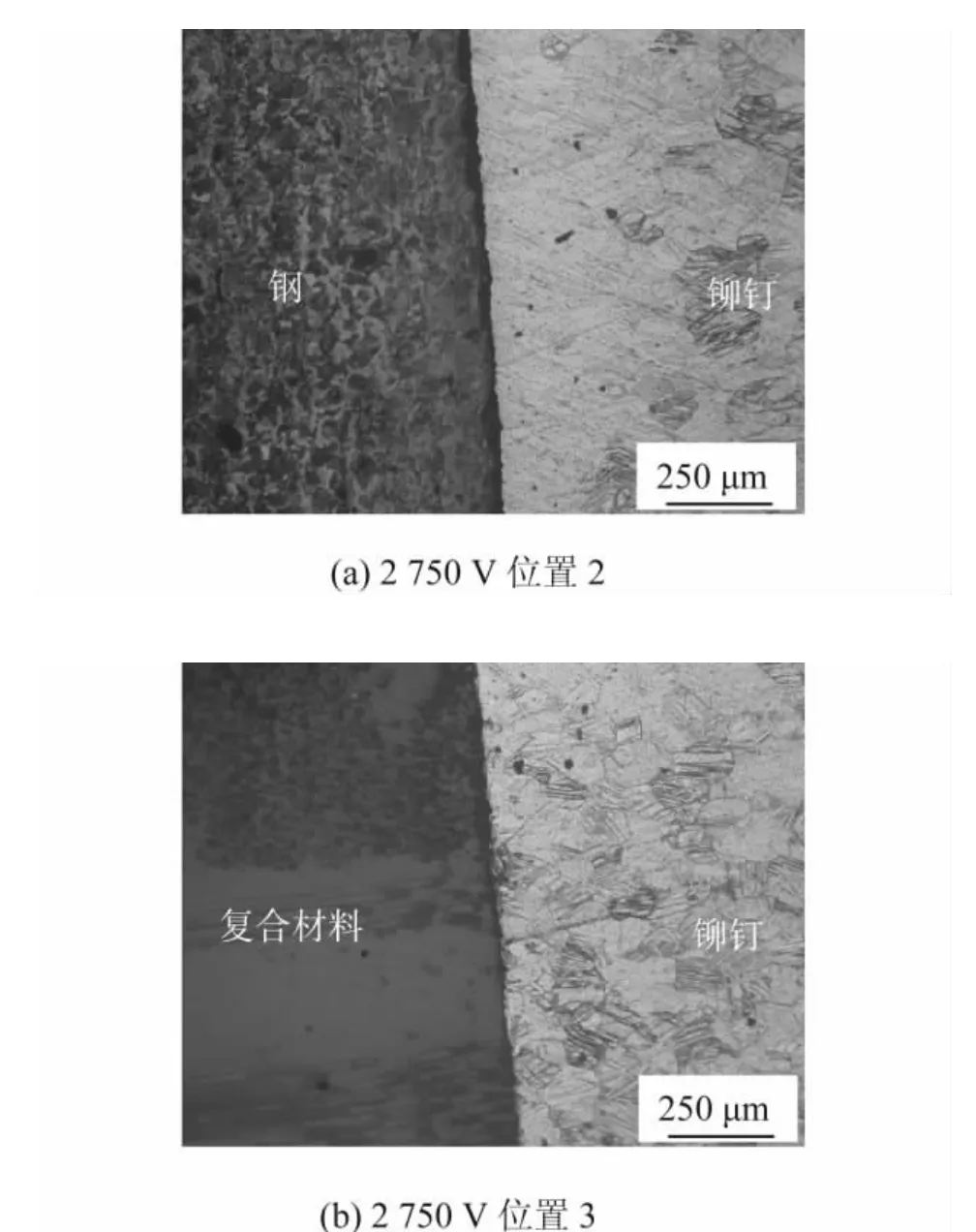

沿铆钉轴线剖开并腐蚀的钢板-复合材料夹层结构TA1铆钉电磁铆接接头照片如图4所示.2种加载速率下铆钉与复合材料、铆钉与钢板连接处变形均匀,复合材料并未出现开裂和分层现象,均能满足工艺要求.

图4 腐蚀后TA1铆钉磁脉冲连接接头试样Fig.4 Eroded samples of electromagnetic rivet with TA1 rivet

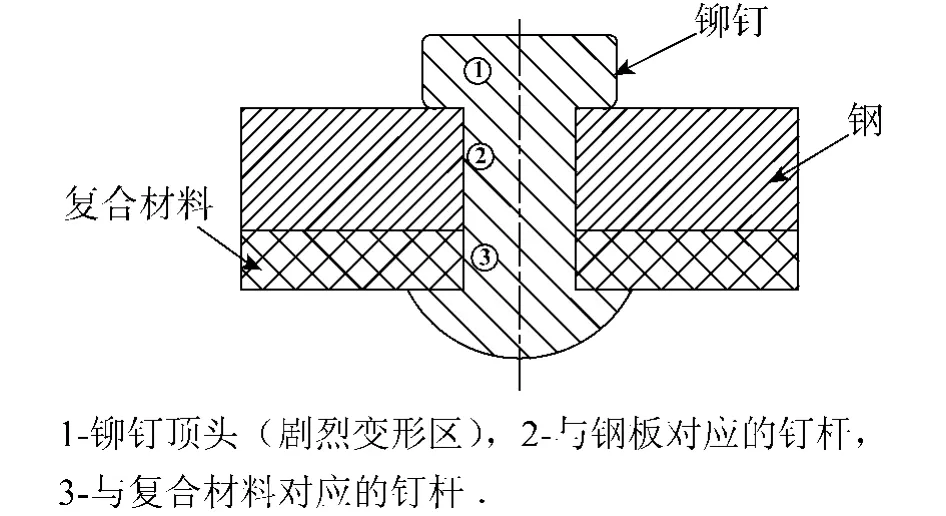

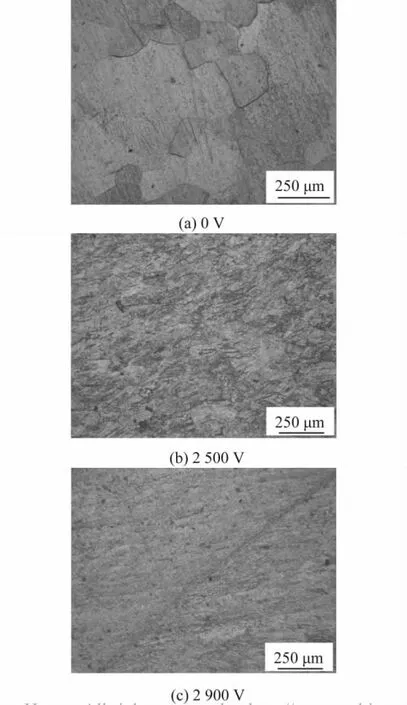

图5为铆接接头微观分析位置的示意图.TA1铆钉微观组织如图6所示.图6(a)为初始铆钉微观组织,晶粒粗大、晶界明显.由于铆钉在钉头处变形剧烈,首先在位置1处进行观察.在高加载速率(2 500 V)铆接条件下,钉头微观组织如图6(b)所示,晶粒沿着与水平45°方向被拉长,呈规则排布,晶界不明显,晶粒尺寸明显减小.在2 900 V铆接条件下(见图6(c)),铆钉变形应变速率提高,钉头有清晰的剪切带生成,集中于较窄的区域.在剪切带内,晶粒被剧烈拉长,而在剪切带两侧,晶粒相对较大;由于剪切带左上方为钉头剧烈变形部位,在该处的晶粒细化明显,而剪切带右下方的晶粒尺寸大于左上方晶粒.与2 500 V时相比,晶粒被进一步细化.

低加载速率(220 V)的铆接条件下位置1处的微观组织如图6(d)所示,与高加载速率(2 500 V)时相似,但晶粒相对明显细化.在240 V的铆接条件下位置1处的微观组织如图6(e)所示,与高加载速率(2 900 V)时相似,虽有明显的剪切带生成,但剪切带区域较大,在剪切带两侧,晶粒细化明显.由此从微观角度证明2.1节的结果.

图5 TA1铆接接头微观分析位置示意Fig.5 Schematic of micro analysis positions for TA1 electromagnetic rivet

图6 位置1处TA1铆钉微观组织Fig.6 Microstructure of TA1 rivet at position 1

高、低加载速率电磁铆接接头2、3位置的微观组织如图7所示.在钉杆处,铆钉变形均匀,沿钉杆轴向TA1铆钉与钢板、复合材料均能实现良好连接,未出现复合材料分层和开裂.

图7 位置2和3处TA1铆钉微观组织Fig.7 Microstructure of TA1 rivets at positions 2 and 3

由上述分析可知,高、低加载速率条件下的电磁铆接均能实现TA1铆钉的成形和铆接连接.当铆钉钉头变形量较大时,均出现绝热剪切带,并随放电电压进一步提高,钉头将出现剪切裂纹.绝热剪切是电磁铆接铆钉变形的特点,同时是实现难成形材料成形的微观基础.铆钉变形是一个绝热剪切带产生、发展,到最终产生绝热剪切破坏的过程,控制剪切带的发展是实现成功铆接的关键.对于应变速率敏感材料,如本研究涉及的钛合金,在保证材料以绝热剪切方式变形条件下应选择较低的加载速率.由于对应载荷作用时间增加,在变形过程中产生的大量变形热量能传递到更大的区域,使更多的金属参与大变形(剪切带区域),有利于提高铆钉的变形量、推迟裂纹的产生.

3 结论

1)高(103/s)、低(10/s)加载速率下电磁铆接工艺均能实现TA1铆钉钉头的成形,且钉杆变形均匀.随着放电电压升高,铆钉变形量增加.但过高的加载速率不利于铆钉成形,易使铆钉钉头出现裂纹.

2)在2种加载速率下,TA1铆钉与复合材料和钢板均实现良好电磁铆接连接,复合材料并未出现开裂或分层现象.

3)低加载速率铆接有利于使铆钉变形过程产生的热量传递到更大的区域,使产生大变形的区域(剪切带区域)增加,推迟变形区裂纹的产生并细化晶粒,提高铆钉的极限变形量.

[1]曹增强.国外电磁铆接技术发展状况[J].航空科学技术,1997(4):46-48.

CAO Zengqiang.Overview on the development of electromagnetic riveting technology abroad[J].Aeronautical Science and Technology,1997(4):46-48.

[2]ZIEVE P B.Low voltage electromagnetic riveter[D].Seattle:University of Washington,Department of Mechanical Engineering,1986:1-20.

[3]HARTMANN J.Development of the handheld low voltage electromagnetic riveter[J].SAE Transactions,1990,99 (1):2371-2385.

[4]王云渤,张关康,冯宗律.飞机装配工艺学[M].北京:国防工业出版社,1990:1-5.

WANG Yunbo,ZHANG Guankang,FENG Zonglü.Aircraft assembly technology[M].Beijing:National Defense Industry Press,1990:1-5.

[5]邓将华,李春峰.电磁铆接技术研究概况及发展趋势[J].锻压技术,2006,31(5):10-14.

DENG Jianghua,LI Chunfeng.Current status and trends in researches on electromagnetic riveting[J].Forging&Stamping Technology,2006,31(5):10-14.

[6]曹增强,刘洪.电磁铆接技术[J].塑性工程学报,2007,14(1):120-123.

CAO Zengqiang,LIU Hong.Electromagnetic riveting technology[J].Journal of Plasticity Engineering,2007,14 (1):120-123.

[7]BROWN T,HARTMANN J,ZIEVE P B,WOODS M.Qualification of the EMR for swaging collars on the 787[C]//2005 SAE International,2005-01-3299.

[8]CAO Z Q,CARDEW-HALL M.Interference-fit riveting technique in fiber composite laminates[J].Aerospace Science and Technology,2006,10(4):327-330.

[9]DENG J H,YU H P,LI C F.Numerical and experimental investigation of electromagnetic riveting[J].Materials Science and Engineering A,2009,499:242-247.

[10]REINHAL P G,GHASSAEI S,CHOO V.An analysis of rivet dies design in electromagnetic riveting[J].Journal of Vibration,Acoustics,Stress,and Reliability in Design,1988,110:65-69.

[11]CHOO V,REINHAL P G,GHASSAEI S.Effect of high rate deformation induced precipitation hardening on the failure aluminum rivets[J].Journal of Materials Science,1989,24:599-608.

[12]曹增强.电磁铆接理论及应用研究[D].西安:西北工业大学,1999:33-36.

CAO Zengqiang.Theory and application research on electromagnetic riveting technology[D].Xi'an:Northwestern Polytechnical University,1999:33-36.

[13]王礼立.冲击动力学进展[M].合肥:中国科技大学出版社,1992:1-30.

WANG Lili.Advances of impact dynamics[M].Hefei: University of Science and Technology of China Press,1992:1-30.